| 铜产业链GHG排放减量化的探讨 |

为了减少GHG排放,中国政府制定了到2020年,在2005年基础上全国单位GDP的CO2排放下降40 %~45 %的行动目标.如何逐步实现这一目标,有许多基础理论与大量实践活动都需要进一步研究.作为基础产业的铜工业如何行动,铜生产过程中GHG排放源有哪些,生产1 t铜到底产生多少GHG,如何减量化,达到降低单位GDP的GHG排放量的目的.文中运用产品生命周期评价(LCA)方法,选取中国铜工业普遍采用的火法炼铜工艺,并以紫金山金铜矿为例,按ISO14064定量评估标准,具体分析1 t铜的生产过程GHG排放情况,在此基础上,重点探索铜工业减少GHG排放有效途径,这对我国铜工业制造低碳铜品,谋求产业竞争优势,担负全球责任有着重要启示作用.

1 铜业温室气体评估的理论依据 1.1 生命周期评价方法生命周期评价(LCA)[1]是指从原材料的获取、产品制造、包装、运输、分销、使用,到产品废弃后处理的整个过程.通过对铜品生命周期GHG排放的量化评价,可以具体查找制造铜品生命周期过程GHG排放源,从而有针对性地制订减排行动方案.

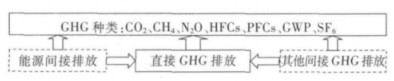

1.2 温室气体评估标准《京都议定书》要求全球企业进行GHG排放的核算和管理,世界资源研究所(WRI)和世界可持续发展工商理事会(WBCSD)制定了企业GHG会计与报告的标准,就企业GHG核算和核定作出了具体规定.国际标准化组织(ISO)参照WRI和WBCSD的标准,制定了ISO14064标准,以指导企业的GHG进行规范核算和管理.ISO14064标准将GHG排放分型为3类[2],如图 1所示.

|

| 图 1 GHG排放类型 |

(1)直接GHG排放.直接GHG排放[2],是指企业内部设施的直接GHG排放;由企业向其边界外的用户供应和配送的电力、热力和蒸汽所产生的直接GHG排放;企业内部生物质燃烧产生的二氧化碳.

(2)能源间接排放.能源间接排放[2],是指由企业外部向企业提供的电力、热力或蒸汽的生产所产生的GHG排放.

(3)其他间接GHG排放.其他间接GHG排放[2],包括但不限于:员工上下班往返和差旅所产生的GHG排放;由其他组织负责的产品、原料、人员或废物的运输所产生的GHG排放;外部提供的活动、按合同生产或特许经营权所产生的GHG排放;由本组织产生但由其他组织管理的废物所造成的GHG排放;使用或处置组织的产品或服务所产生的GHG排放;组织所消耗的除电力、热力和蒸汽之外的其他能源产品在其生产和运输过程中所产生的GHG排放;生产组织购买的原材料或初级材料所产生的GHG排放.

1.3 GHG的种类在ISO14064标准中,GHG的核算主要包括:CO2、CH4、N2O、HFCs、CFCs和SF6等6种气体[3].二氧化碳(CO2)的产生来源于[4]:有机物在分解、发酵、腐烂、变质过程中释放出的CO2;石化能源在燃烧过程中释放出CO2;石油、煤炭在生产化工产品过程中释放出CO2;所有粪便、腐植酸在发酵、熟化的过程中释放出CO2;所有动物在呼吸过程中吐出CO2.甲烷(CH4)存在于天然气、沼气、油田气及煤气之中.氧化亚氮(N2O)产生于土壤、海洋、使用氮肥、生产尼龙、燃烧化石燃料和其他有机物的过程和硝酸铵的分解.氢氟碳化物(CFCs)产生于冰箱、空调和绝缘泡沫生产的逸出.六氟化硫(SF6)产生于冰箱、空调冷媒、灭火剂、气胶、清洗溶剂、发泡剂等的逸出全氟化碳.

1.4 铜品GHG评估步骤铜品GHG评估,首先应建立铜品生命周期(LCA)模型,确定计算范围;再运用产品生命周期清单(LCI)对生命周期过程使用资源和能源类别进行划分,并量化,为计算铜品GHG的排放量做准备;最后利用全球变暖潜能值进行归一化处理.由于6种GHG的温室效应不同,按《京都议定书》规定全球变暖潜能值(Global Warming Potential/GWP)[5]的时间有20年、100年和500年,在本文具体核算时,选择SAR(100年)的GWP,即CO2为1,CH4为21,N2O为310,HFCs为11 700,PFCs为5 700,SF6为22 200,最后进行归一化处理,核算火法生产1 t铜在整个生命周期中所产生GHG.

以下选取紫金山金铜矿进行实证分析.

2 铜品GHG评估实例紫金山铜金矿床位于福建省上杭县城北15 km.矿区范围40 km2,由紫金山、中寮、龙江亭三大矿田及二庙沟、新屋下等矿化异常点构成.紫金山矿区位于矿田中部,面积约4.37 km2.目前已在该矿区北西矿段经详查探获铜矿储量108.7万t,铜平均品位1.09 %,共生金矿已达到中型规模,金平均品位4.69 g/t,并伴生银、硫铁矿、明矾石等多种有价矿产[6].

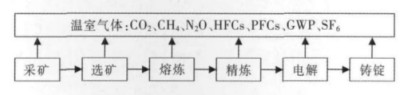

2.1 建立铜LCA模型建立紫金山铜金矿火法生产铜生命周期(LCA)模型,如图 2所示,在图 2中火法生产铜生命周期过程分为采矿、选矿、熔炼、精炼、电解、铸锭6个阶段,对包装、运输、分销、使用和产品废弃后处理的各环节在本文中不予考虑.

|

| 图 2 火法生产铜LCA模型图 |

2.2 铜生命周期清单

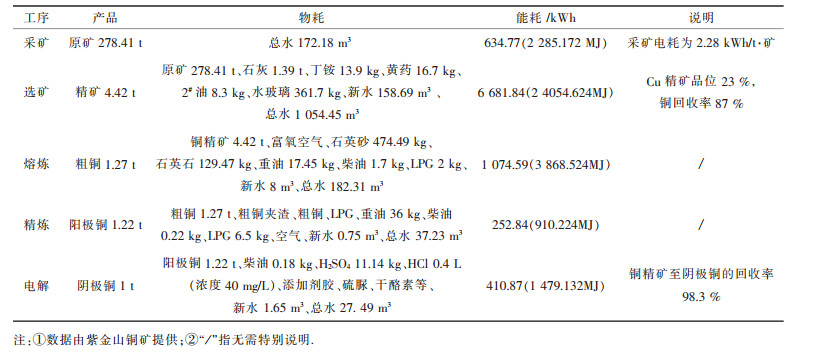

根据上文所建立紫金山铜金矿火法生产铜生命周期模型图,紫金山铜金矿火法生产铜生命周期清单,如表 1所示.

| 表1 紫金山金铜矿火法炉炼铜主要资源和能源消耗清单 |

|

| 点击放大 |

2.3 铜的碳排放计算

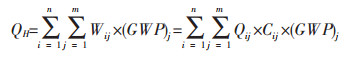

(1)计算公式.铜的碳排放计算公式如下:

|

其中,QH为铜生命周期温室气体(GHG)排放;Wij为铜生命周期内第i阶段所产生的第j种GHG的量(kg);j为第j种GHG;Qij为物耗能耗;Cij为温室气体排放因子;(GWP)j为第j种GHG的全球气候变暖影响潜能特征值(kgCO2/kg).

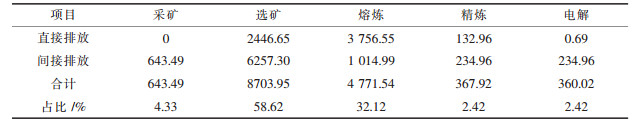

(2)计算结果.按铜品GHG评估步骤,结果见表 2.

| 表2 紫金山金铜矿火法生产1 t铜各环节GHG排放表/kg |

|

| 点击放大 |

2.4 清单结果分析

由于其他排放源的数据无法获取,在实例中暂不予计算.从表 2可以看出:直接GHG排放为6 336.85 kg;间接GHG排放为8 510.07 kg;其他间接GHG排放未计算.从产业链与工艺角度来看,采矿、选矿、熔炼、精炼、电解环节中GHG直接和间接排放比率分别为:4.33 %、58.62 %、32.12 %、2.42 %、2.42 %.其中选矿和熔炼阶段占90.74 %,所以选矿和熔炼阶段是研究减少GHG排放的重点环节.

3 铜工业减少GHG排放有效途径 3.1 采用循环技术,减少直接GHG排放源(1)采用节能工艺.针对选矿和熔炼环节,重点考虑选矿和熔炼环节的GHG排放源.在选矿环节,针对破碎机和分选机,采用设备大型化和成组化的思路,提高设备的使用效率;在熔炼环节,针对气流干燥机和熔炼炉进行技术改造,如在铜鼓风炉上采用富氧熔炼,提高冶炼强度,降低焦耗;对转炉高压风机可采用变频调速装置节能,降低电耗;改造铜精炼反射炉,改造喷咀,对高温烟气采用喷流热交换器进行回收等,经过技术改造,建立起紧凑链接和运行高效的生产工艺流程[7-8],通过充分利用低碳技术,将节能工艺、节水工艺、节材工艺进行优化配置,系统设计,减少直接GHG排放.

(2)采用水循环技术[9-12].构建水循环的信息采集、预测、预报、预控和反馈为一体的集成系统,达到综合自控运行,充分利用水循环,减少废水排放量.因为铜冶炼过程中排出的废水均含有重金属(铜、铅、锌、镉、砷等)离子,尤其是砷等有毒物质,经过相关冶炼厂的生产实验,处理废水成熟工艺为:先用石灰一次中和至pH=7固液,分离产出石膏,再在清液中投加硫酸亚铁并曝气氧化(二价铁氧化为三价铁,三价砷氧化为五价砷),将石灰二次中和至pH=10~11,投加聚丙烯酰胺絮凝,固液分离产出中和渣(可配入黏土制砖)、清水(可达《污水综合排放标准》中的二级甚至一级标准).净化废水工序产出的废酸要经过有效处理,可采用先进的换热设备避免硫酸泄漏以减少废水产生量[13-14],废水处理后循环使用,节约能源使用,减少直接GHG排放.

(3)采用余热发电技术.大型铜冶炼厂建成余热发电项目,将蒸汽用于发电,既节能又节水,减少直接GHG排放.

3.2 构建闭合型铜生态产业链,减少能源间接GHG排放以铜冶金企业为核心,聚集相关配套产业,通过生态链接,形成废弃物(包括原材料、固、液、气废弃物)循环利用、能源(包括余热余能)梯级充分利用、水(包括废水)资源反复循环利用的生态产业链网路.其中,废弃物循环利用生态产业链包括固体废弃物、液体废弃物和气体废弃物循环利用生态产业链,这其中又含有相关工业产业链,形成闭合型产业生态链,使产业链上游的废料、余能变为产业链下游的原料和动力,实现各种废弃物资源化利用[10-15],节约资源与能源,构造一个具有结构与功能协调、自我修复、自我适应的闭合型铜生态产业链,实现系统内部的高效率、可持续循环运行和污染物的“达标排放”,减少间接GHG排放.

3.3 完善铜静脉产业,减少其他间接GHG排放铜静脉产业是指铜冶金企业对社会生产和消费过程产生的废旧物资进行回收再利用,把含有色金属废料的收集、分类、回收、粗加工、精深加工产业链链接起来,使铜冶金工厂成为社会废旧铜物资无害化处理中心.由于含铜废弃物来源极其复杂,化学成分差异很大,高质量的再生纯铜原料可以直接冶炼成紫精铜或铜合金,其它含铜废弃物必须先进行火法熔炼和精炼,才能对含铜废弃物进行综合利用[10-15],合理高效地利用社会的废旧物资,减少社会GHG排放.

4 结束语通过构建企业层面的“小循环”、产业层面的“中循环”和社会层面的“大循环”,形成一个“资源--产品--废弃物--再生资源”的循环利用模式,减少铜品的GHG排放,实现铜工业生态系统的高效率可持续循环运行,谋求铜产业竞争新优势,为社会提供低碳铜品,担当起应对全球气候变化的一份责任.

| [1] | 肖骁, 肖松文, 刘卫平. 株冶和韶冶锌冶炼过程的生命周期评价和清洁生产措施[J]. 有色金属, 2003, 55(3): 72–75. |

| [2] | IP CC, 1996 IPCC, Revised 1996 IPCC Guidelines for National Greenhouse Gas Inventories[M]. Bracknell, UK Meteorological Office, 1996[M]. , 1996. |

| [3] | Ayresru, Ayreslw, Radi. The life cycle of copper, its Co-products and by-products[J].Ming, Minerals and Sus-tainable Development, 2002(24): 1-21. |

| [4] |

Xu J C, Jiang J L, Deng X Y. The life cycle assessment of metallic copper[J].

Rare Metal Materials and Engineering, 2004, 30(s): 55–58. |

| [5] | 郭鹿. 铜塑铝板和纯铜板的生命周期评价[J]. 中国建材科技, 2007(6): 7–11. |

| [6] | 余元俭. 我国火法炼铜清洁生产现状及促进措施探讨[J]. 中国有色金属, 2005(2): 47–50. |

| [7] | 姜金龙, 徐金城, 吴玉萍. 再生铜的生命周期评价[J]. 兰州理工大学学报, 2006, 32(2): 4–6. |

| [8] | 张建玲. 有色金属行业生态化低碳经济产业链模型[J]. 中国有色冶金, 2012(4): 79–83. |

| [9] | 陈莹, 朱嬿. 住宅建筑生命周期能耗及环境排放模型[J]. 清华大学学报:自然科学版, 2010, 50(3): 325–329. |

| [10] | 阮仁满. 生物提铜与火法炼铜过程生命周期评价[J]. 矿产综合利用, 2010(3): 33–37. |

| [11] | 何云辉, 王鹏飞, 史谊峰, 等. 节能减排--企业的责任历史的重托--云南铜业股份有限公司节能减排实践[J]. 中国经贸导刊, 2007(2): 2–51. |

| [12] | 姜金龙, 戴剑峰, 冯旺军, 等. 火法和湿法生产电解铜过程的生命周期评价研究[J]. 兰州理工大学学报, 2006, 32(1): 19–21. |

| [13] | 中国矿业网.中国矿情[EB/OL]2012-03-17[2012-11-12].http://www.chinamining.com.cn/news/201203171. |

| [14] | 何云辉; 王鹏飞. 云铜冶炼系统节能减排效果评述[J]. 中国有色冶金, 2007(5): 1–3. |

2013, Vol. 4

2013, Vol. 4