| 某铜矿不同采矿进路布置开采稳定性数值模拟 |

1b. 江西理工大学, 资源与环境工程学院,江西 赣州 341000;

3. 江西省安全生产监察总队,南昌 330030

1b. School of Resource and Environmental Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;

3. Jiangxi Provincial Corps of Safety Supervision, Nanchang 330030, China

某铜矿采用下向进路尾砂胶结充填法采矿,进路空间位置布置的不同是影响采场稳定性的重要因素[1-2].为给矿山提供不同采矿进路布置方案开采稳定性,采用ANSYS和FLAC3D数值模拟软件进行不同采矿进路布置条件下采场稳定性数值模拟分析,进而指导现场施工[3-5].

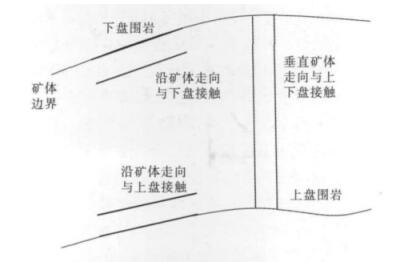

1 不同采矿进路布置方案某铜矿矿体赋存条件复杂,其中下盘围岩中等稳固,上盘围岩为强风化岩组,极不稳固.现场施工工程实践表明,采矿进路与矿岩体空间位置关系可分为3种:

(1)方案1:垂直矿体走向与上、下盘接触;

(2)方案2:沿矿体走向与下盘接触;

(3)方案3:沿矿体走向与上盘接触.

不同采矿进路布置示意图见图 1.

|

| 图 1 不同采矿进路布置示意图 |

2 数值模拟计算模型 2.1 计算模型

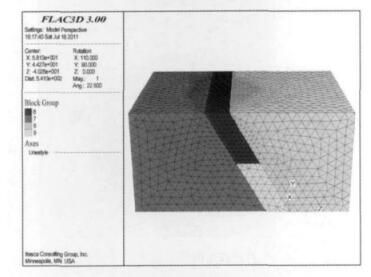

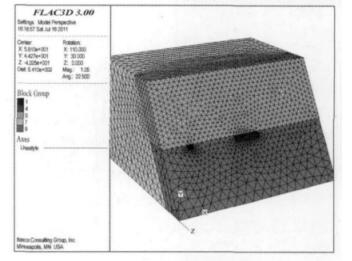

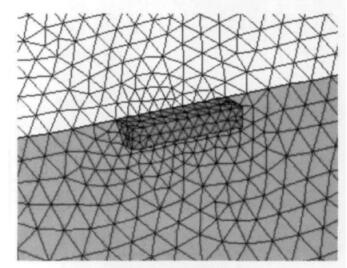

本次数值模拟采用ANSYS三维有限元数值模拟软件建立单元模型,然后导入到FLAC3D有限差分数值模拟软件中进行运算分析[6-9].依据工程概况,模型几何尺寸见表 1,计算模型共划分为101 141个单元,共计18 160个节点,计算模型见图 2,隐藏上盘后模型见图 3,开采进路模型见图 4.

| 表1 模型几何尺寸 |

|

| 点击放大 |

|

| 图 2 计算模型 |

|

| 图 3 隐藏上盘后模型 |

|

| 图 4 开采进路模型 |

2.2 地应力场及模型边界条件的确定

将模型顶部边界采用自由边界,模型底部边界采用垂直方向的位移约束.模型的前后、左右采用水平方向的位移约束,模型的原岩应力场由自重应力场作用自动生成.

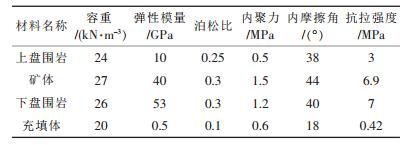

2.3 矿岩力学参数经相应折减换算后,模拟矿岩及充填体的物理力学参数见表 2.

| 表2 矿岩及充填体物理力学参数 |

|

| 点击放大 |

2.4 介质力学模型与破坏准则

本分析将围岩、矿体及充填体均视为各向同性的弹性连续介质.建立模型后,使用Mohr-Coulomb准则作为岩体的破坏准则,Mohr-Coulomb准则的剪切破坏判据如式(1)、式(2)所示:

|

(1) |

其中,

|

(2) |

式(1)、式(2)中:σ1为最大主应力(压应力为负值);σ3为最小主应力;c为黏结力(或内聚力);φ为内摩擦角. f为破坏判断系数,当f≥0时,材料处于塑性流动状态;当f≤0时,材料处于弹性变形阶段.

在模拟过程中,模型变形设置为大变形.

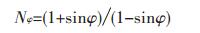

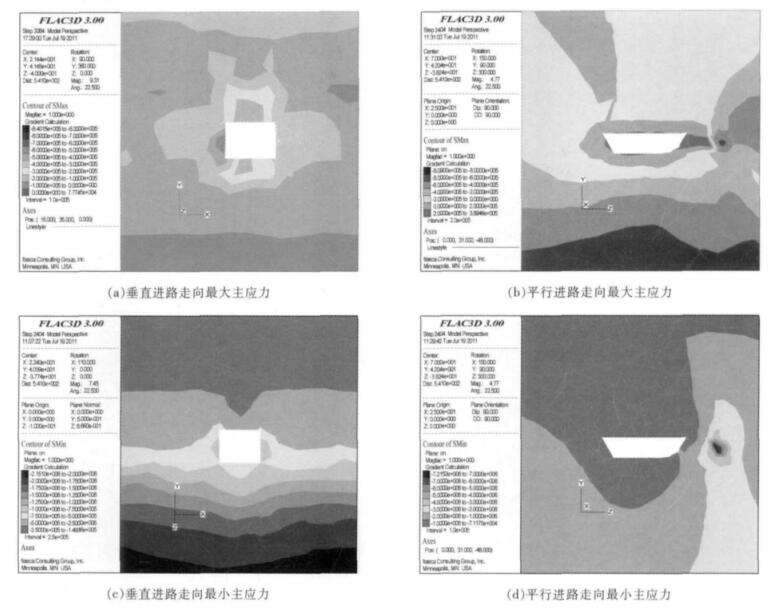

3 模拟过程结果分析按采矿进路与矿岩体空间位置关系的不同分3种方案进行计算,通过数值模拟得到进路回采后矿岩体及充填体的最大与最小主应力结果,将数值计算结果进行比较.具体模拟结果见图 5~图 7.

|

| 图 5 方案1最大及最小主应力云图 |

|

| 图 6 方案2最大及最小主应力云图 |

|

| 图 7 方案3最大及最小主应力云图 |

通过分析方案1、方案2和方案3的最大及最小主应力云图,见图 5~图 7.从图 5可以看出,进路开挖后应力集中区域为顶板和进路端部.其中顶板主要受拉应力控制,其最大拉应力值为0.078~0.389 MPa,该值小于充填体抗拉强度,说明充填体可以维持开挖后进路顶板的稳定性.进路前后两端及两帮受压应力控制,进路端部压应力集中程度较高,端部底角最大压应力大小为2 MPa,两帮压应力大小为0.75 MPa.

从图 6可以看出顶板中间与充填体侧帮顶角之间的区域受拉应力影响,最大拉应力值为0.1~0.15 MPa,而充填体侧帮受压应力影响,最大受压值为1.4~1.5 MPa.以上数值小于充填体自身强度,这表明进路将处于较安全的环境下[10-12].

分析图 7表明进路开挖后应力主要集中在顶板和进路的强风化侧帮顶角和底角处.顶板最大受拉应力值为0.2~0.36 MPa,软岩侧帮底角最大受拉值为0.4~0.56 MPa.充填体及矿岩体抗压不抗拉,易发生破坏.进路两侧帮出现压应力集中尖点,最大受压值可达10~10.6 MPa,超过充填体及强风化岩体的强度值.在此情况下,采场极可能发生严重片帮,进而可能导致顶板垮塌[13-14].

综合模拟过程中的最大与最小主应力分析可得:采矿进路布置沿矿体走向与上盘接触的开采稳定性程度最低,不宜采用[15].

4 小结(1)对某铜矿不同采矿进路布置开采方案稳定性的数值模拟分析,可得到针对此矿山不同采矿进路布置方案开采稳定性的程度,避开稳定性程度最差的进路布置开采方案;

(2)通过分析可知数值模拟可以作为一种有效的手段确定此矿山不同采矿进路布置方案开采稳定性,进而指导现场施工.

| [1] | 赵奎, 袁海平. 采矿实用技术丛书:矿山地压监测[M]. 北京: 化学工业出版社 , 2009. |

| [2] | 赵奎. 矿山岩石力学若干测试技术及其分析方法[M]. 北京: 冶金工业出版社 , 2009. |

| [3] | 蔡美峰, 何满潮, 刘东燕. 岩石力学与工程[M]. 北京: 科学出版社 , 2002: 320-330. |

| [4] | 张耀平.矿山空区诱发的岩移特征及覆盖层冒落效应研究[D].长沙:中南大学, 2010. |

| [5] | 饶运章, 陈辉, 肖广哲, 等. 基于FLAC3D数值模拟采场底部结构设计研究[J]. 有色金属科学与工程, 2011, 2(2): 43–47. |

| [6] | 曹宗权, 邵海, 高卫宏, 等. 基于FLAC3D的下向进路胶结充填采场参数研究[J]. 有色金属科学与工程, 2011, 2(6): 74–78. |

| [7] | 韩放, 谢芳, 王金安. 露天转地下开采岩体稳定性三维数值模拟[J]. 北京科技大学学报, 2006, 28(6): 509–514. |

| [8] | 刘同有. 充填采矿技术与应用[M]. 北京: 冶金工业出版社 , 2001. |

| [9] | 周爱民. 矿山废料胶结充填[M]. 北京: 冶金工业出版社 , 2007. |

| [10] | 周瑞林. 分级尾砂胶结充填在武山铜矿的应用[J]. 有色金属:矿山部分, 2010, 62(3): 1–3. |

| [11] | 张长青. 武山铜矿北矿带充填系统的改造[J]. 矿业研究与开发, 2003, 23(1): 18–19. |

| [12] | 相有兵, 邵海. 大采空区灾害控制技术的数值模拟[J]. 现代矿业, 2012, 6(6): 25–27. |

| [13] | 段龙银, 彭小刚. 武山铜矿下向胶结充填试验方案探讨[J]. 铜业工程, 2007(1): 11–13. |

| [14] | 赵奎, 王晓军, 刘洪兴, 等. 布筋尾砂胶结充填体顶板力学性状试验研究[J]. 岩土力学, 2011(1): 9–14, 20. |

| [15] | 张葆春, 曹宗权, 赵永和, 等. 尾砂胶结充填挡墙受力分析及工程应用[J]. 有色金属科学与工程, 2011, 2(5): 57–60. |

2013, Vol. 4

2013, Vol. 4