| 焙烧-酸浸-氰化法从复杂金精矿中回收金银铜 |

随着黄金价格的高涨,世界黄金产量不断增长,能够直接氰化利用的金矿资源日益匮乏,复杂金精矿成为黄金冶炼行业的重要原料[1-2],目前复杂金精矿预处理主要有:热压氧化、生物氧化、焙烧氧化3种基本工艺.生物氧化法[3],投资小、能耗低、环保优,但适应性差,菌种对矿物成分依赖性高;热压氧化法[4-5],环境友好、氧化充分、反应周期短、金回收率高,但对设备要求高,安全系数低,生产规模有限;焙烧氧化法[6],是一种传统的预处理方法,工艺成熟,对矿物性质适应性强,尤其是处理含碳、含硫、含铜复杂金精矿优势明显.

国内外学者对复杂金精矿氧化焙烧预处理工艺进行了广泛研究[7-15],取得了丰硕的成果,但复杂金精矿中银的氰化浸出率仍然偏低.某黄金冶炼厂采用氧化焙烧-酸浸分铜-氰化工艺处理复杂金精矿,银氰化浸出率偏低(≤45 %),本试验在该厂现有工艺基础上,研究了添加剂种类和用量、焙烧温度、焙烧时间等因素对金、银、铜浸出率的影响,取得了良好的结果.

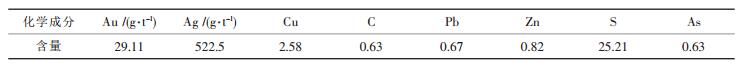

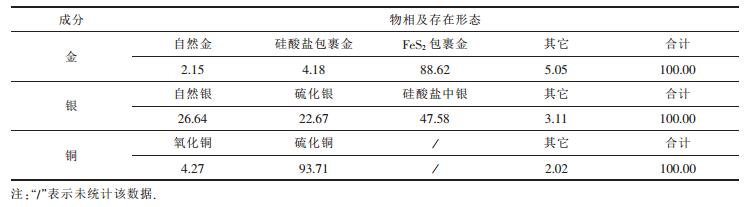

1 试验原料与方法 1.1 试验原料实验原料为国内某黄金冶炼厂复杂金精矿,平均粒度≤74 μm占80.88 %,矿物化学成分如表 1所示,化学物相分析如表 2所示.金主要以黄铁矿包裹形式存在,占金总量的88.62 %,另有少量金以自然金和硅酸盐包裹金;银主要以自然银、硫化银和硅酸盐中银等形式存在,分别占银总量的26.64 %、22.67 %、47.58 %;铜主要以氧化铜和硫化铜形式存在,分别占铜总量的4.27 %和93.71 %.

| 表1 试样化学成分分析/% |

|

| 点击放大 |

| 表2 试样化学物相分析/% |

|

| 点击放大 |

试验所用主要试剂浓硫酸、NaCN、NaCO3、NaOH、Na2SO4、Na2SO3、CaO和Na2S均为分析纯,蒸馏水自制.

1.2 试验方法 1.2.1 氧化焙烧每次称取复杂金精矿100 g,装入不锈钢盆内,根据试验要求加入相应种类和数量的添加剂,加入蒸馏水搅匀,在电炉上蒸干,待马弗炉达到预定实验温度后,置于马弗炉中焙烧,焙烧结束后,将焙砂从马弗炉中取出置于空气中冷却.

1.2.2 酸浸分铜冷却后的焙砂用MZ100型震动磨矿机磨矿30 s,然后装入1000 mL烧杯中,按照液固体积质量比(指溶液每毫升液体中所含固体质量的克数,下同)5:1加入1 moL/L的稀硫酸溶液,用DF-1型水浴锅控制浸出温度50 ℃,机械搅拌浸出4 h,酸浸完成后用2YI-30型号真空泵过滤分离,浸出渣用100 mL与浸出剂同浓度的稀硫酸溶液洗涤,洗渣在电热鼓风干燥箱中干燥.

1.2.3 氰化浸出先用碳酸钠调整矿浆pH值为9.5~10.5,再按照液固体积质量比5:1,加入氰化钠至浓度为3 ‰,用空气泵供氧,磁粒子搅拌,常温浸出时间72 h.氰化浸出结束后,用3 ‰氰化钠溶液洗涤抽滤,滤渣干燥称重送样分析,金、银、铜的浸出率以渣中金、银、铜含量计算.

1.3 试验原理 1.3.1 氧化焙烧原理复杂金精矿预处理采用一段焙烧氧化法.随着焙烧氧化的进行[16],金精矿中的硫化物被氧化,破坏了对金、银的包裹形态,使金、银暴露充分,然后通过酸浸除去有害杂质金属,氰化提金、银.金精矿在焙烧过程中,黄铁矿、闪锌矿、黄铜矿比较容易分解,而方铅矿比较难分解.在300~500 ℃时,氧化焙烧反应有:

4FeS2+11O2=2Fe2O3+8SO2

3FeS+5O2=Fe3O4+3SO2

2FeS+7/2O2=Fe2O3+2SO2

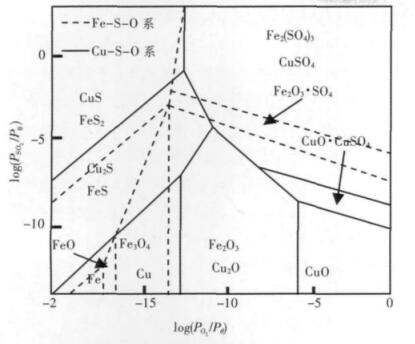

如图 1所示,焙烧温度>600 ℃时,铜硫化矿开始氧化分解,铜硫化物被氧化为氧化物或硫酸盐,闪锌矿和部分方铅矿也开始分解,反应式如下:

|

| 图 1 Fe-S-O系630℃叠加等温平衡状态图 |

2CuFeS2+13/2O2=2CuO+Fe2O3+4SO2

ZnS+3/2O2=ZnO+SO2

PbS+3/2O2=PbO+SO2

2CuS+3O2=2CuO+2SO2

2CuO+2SO2+O2=2CuSO4

1.3.2 加入添加剂焙烧原理添加剂的加入,一方面是作为复杂金精矿氧化焙烧的膨松剂,使复杂金精矿在焙烧过程中有良好的透气性,利于焙烧氧化.另一方面与复杂金精矿中的SiO2等成分反应,生成硅酸钠盐2NaO·SiO2等物质,抑制了硅等成分与铜、金、银等有价金属化合物之间的作用,减少了不利于浸出回收物质的产生.本试验采用的添加剂有Na2CO3、NaOH、Na2SO4、Na2SO3、CaO和Na2S, 焙烧反应如下:

Na2SO3=Na2O+SO2

2NaOH+SiO2=Na2SiO3+H2O

2Na2S+3O2=2Na2O+2SO2

Na2O+ SiO2=Na2SiO3

CaO+SiO2=CaSiO3

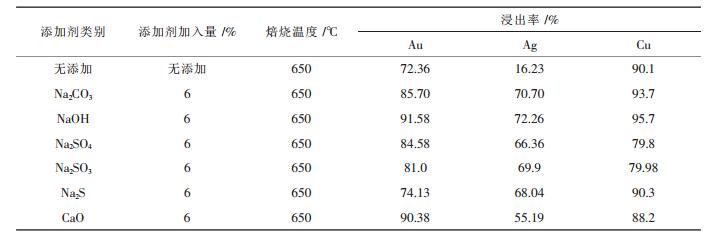

2 实验结果与分析 2.1 添加剂的遴选分别选取Na2CO3、NaOH、Na2SO4、Na2SO3、Na2S、CaO作为添加剂,添加剂用量为复杂金精矿质量的6 %,焙烧温度650 ℃,焙烧时间3 h,然后进行酸浸分铜-氰化浸出,考察添加剂种类对金、银、铜浸出率的影响,结果见表 3.

| 表3 添加剂对浸出率的影响 |

|

| 点击放大 |

由表 3可知,未加入添加剂时,金、银的浸出率很低,尤其是银的浸出率仅有16.23 %.加入添加剂后,金、银浸出率均有提高,而铜的浸出率表现不一.以NaOH作为添加剂时,金、银、铜的浸出率均为最高,分别达到91.58 %、72.26 %和95.7 %,而所用添加剂中NaOH碱性最强,说明金、银、铜的浸出率与添加剂碱性强弱呈正相关.因此后续试验选用NaOH作为焙烧添加剂.

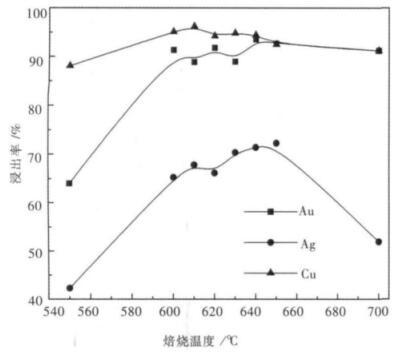

2.2 焙烧温度对金、银、铜浸出率的影响在100 g复杂金精矿,NaOH用量6 %,焙烧时间3 h条件下,焙烧温度分别控制在550 ℃、600 ℃、610 ℃、620 ℃、630 ℃、640 ℃、650 ℃、700 ℃,考察焙烧温度对金、银、铜浸出率的影响,结果如图 2所示.

|

| 图 2 温度对浸出率的影响 |

由图 2可以看出,氧化焙烧温度低于600 ℃或高于650 ℃时,复杂金精矿中金、银、铜的浸出率均不理想,温度太低,复杂金精矿中的硫脱除率低,不利于氰化浸出提金、银工序.温度过高,硫脱除率高,但复杂金精矿易出现烧结现象,造成金、银、铜的二次包裹,不利于金、银、铜的浸出.当焙烧温度区间为600~650 ℃时,金、银、铜的浸出率只有小幅度的波动,当焙烧温度为630 ℃时,金、银、铜浸出率分别为93.53 %、71.37 %、94.42 %,焙烧效果好.综合比较,氧化焙烧温度控制在630±5 ℃.

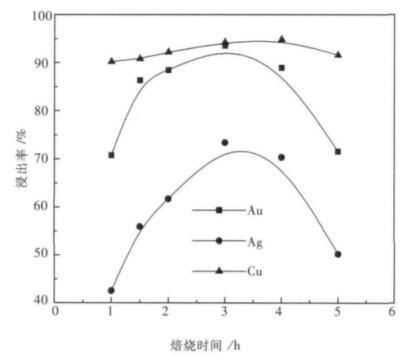

2.3 焙烧时间对金、银、铜浸出率的影响NaOH用量6 %,焙烧温度630 ℃,控制不同的焙烧时间,考察焙烧时间对金、银、铜浸出率的影响.结果如图 3所示.

|

| 图 3 焙烧时间对浸出率的影响 |

图 3可知,焙烧时间对于复杂金精矿金、银的浸出率影响非常显著.在焙烧时间较短时(≤2 h),金、银的浸出率均较低,然后随着焙烧时间的延长,金、银的浸出率快速提高,金、银的浸出率在焙烧时间为3 h时达到最高.焙烧时间对铜的浸出率影响不大,在试验条件下均保持在90 %以上,在焙烧时间为4 h时,铜浸出率达到最高为94.80 %.焙烧时间超过4 h后,金、银的浸出率急剧下降.采用焙烧预处理的目的在于,使复杂金精矿中的FeS2转变为Fe2O3等铁氧化物,破坏其对金、银等的包裹,同时使铜的硫化物转变为氧化物、硫酸盐等易浸出的物相,从而提高其浸出率,硫化物氧化反应十分容易发生,在本试验条件下可以在3 h之内完成,继续延长焙烧时间,对硫化矿的氧化率没有帮助,反而导致铁酸盐、硅酸盐等物质的生成,对金、银、铜等有价成分形成新的包裹,降低了金、银的浸出率.由此可知焙烧时间并非越长越好,综合考虑,选择氧化焙烧时间为3 h更加适宜.

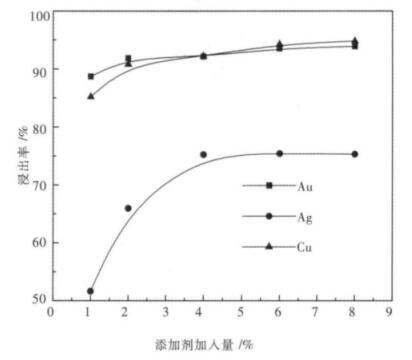

2.4 添加剂用量对金、银、铜浸出率的影响在焙烧温度630 ℃,焙烧时间3 h条件下,考察添加剂用量对金、银、铜浸出率的影响,试验结果如图 4所示.

|

| 图 4 添加剂加入量对浸出率的影响 |

图 4表明,随着NaOH用量的增大,复杂金精矿中金、银、铜的浸出率逐渐提高,然后趋于稳定.在NaOH用量达到2 %以后,金、铜的浸出率升高的速度趋于平缓.银浸出率对于NaOH加入量相对敏感,在NaOH用量未达到4 %以前,浸出率随NaOH用量的增大快速升高,而后基本维持不变.由于金的价格比银和铜高很多,因此选择NaOH加入量为6 %为宜.

3 结论(1)研究表明,用一段氧化焙烧法预处理复杂金精矿时,焙烧温度,焙烧时间,添加剂的种类和用量,对于焙烧效果的影响非常显著,平衡这4个因素的关系,对于提高金、银、铜的浸出率至关重要.

(2)选用NaOH作为焙烧添加剂可以有效提高金、银、铜的浸出率,在NaOH用量6 %、焙烧温度630 ℃、焙烧时间3 h,50 ℃酸浸4 h,硫酸浓度1 mol/L,酸浸液固体积质量比5:1,常温氰化72 h,氰化纳浓度3 ‰,氰化浸出液固体积质量比5:1条件下,金、银、铜浸出率分别为93.53 %、75.37 %、94.23 %.其中银浸出率相对该黄金冶炼厂原工艺提高了近25 %,同时铜和金的浸出率也较优.

(3)复杂金精矿综合回收过程中银的浸出率始终较低,其原因有待后续进一步探讨.

| [1] | 吴荣庆, 张燕如, 张安宁. 我国黄金矿产资源特点及循环经济发展现状与趋势[J]. 中国金属通报, 2008(13): 32–34. |

| [2] | 康增奎. 我国难处理金矿资源的开发的现状与问题的研究[J]. 资源与产业, 2009, 11(6): 60–63. |

| [3] | 崔永霞, 沈艳. 难处理金矿石提炼技术研究进展[J]. 黄金科学技术, 2007, 15(3): 53–57. |

| [4] | 杨洪英, 佟琳琳, 殷书岩. 湖南某难处理金矿的加压预氧化--氰化浸金试验研究[J]. 东北大学报:自然科学版, 2007, 28(9): 1305–1308. |

| [5] | 王瑞祥, 刘建华, 夏李斌. 从高酸浸出钴渣中回收金银的实验研究[J]. 黄金, 2007, 28(5): 32–35. |

| [6] | 薛光, 任文生. 我国金精矿焙烧--氰化浸出工艺的发展[J]. 中国有色金属, 2007, 6(3): 44–50. |

| [7] | 崔日成, 杨洪英, 张谷平, 等. 毒砂型高砷金精矿的细菌氧化[J]. 化工学报, 2008, 59(12): 3090–3094. |

| [8] | 薛光, 李峰, 焦国华, 等. 加压氧化--氰化浸出法提取金银的研究[J]. 贵金属, 2003, 6(3): 19–21. |

| [9] |

Whitlock J A. Biooxidation of refractory gold ores (the Gobiotics process)[J].

Biomining: Theory, Microbes and Industrial Process, 1988, 11(6): 118–125. |

| [10] |

Fraser K S, Walton R H, Wells A J. Processing of refractory gold ore[J].

Minerals engineering, 1991(4): 1029–1041. |

| [11] | 张福元, 张玉华. 氰渣综合利用提取金银的试验研究[J]. 稀有金属材料与工程, 2007(s3): 335–3381. |

| [12] | 袁朝新, 汤集刚. 含砷金精矿的焙烧和氰化浸出试验及焙砂和浸渣的矿物学研究[J]. 有色金属:冶炼部分, 2006(5): 28–301. |

| [13] | 薛光. 加氢氧化钠提高焙烧-氰化法银浸出率的试验研究[J]. 有色冶炼, 2002(5): 19–21. |

| [14] | 刘汉钊. 难处理金矿石难浸的原因及预处理方法[J]. 黄金, 1997(9): 44–48. |

| [15] |

Deschenes G, Xia C, Fulton M, et al. Evaluation of leaching parameters for a refractory gold ore containing aurostibite and antimony minerals: Part I -Central zone[J].

Minerals Engineering, 2009, 22(9/10): 799–808. |

| [16] | 薛光, 任文生, 薛元昕. 金银湿法冶金及分析测试方法[M]. 北京: 科学出版社 , 2009. |

2013, Vol. 4

2013, Vol. 4