| 固溶方式及时效对Al-Mg-Si-Cu合金组织及性能的影响 |

随着目前社会对轻量化结构材料的需求量不断增加以及对高强度性能的要求不断提高,如何开发出综合性能优良的轻质合金已成为结构材料研究领域的重要热点之一[1-5].Al-Mg-Si-Cu合金是一种典型的时效强化型合金,增加Cu含量可以显著地提高合金的强度,但合金的耐晶间腐蚀性会显著降低[6].据文献表明,Al-Mg-Si-Cu合金时效后第二相种类及分布等均对合金力学性能及耐蚀性有较为明显的影响,即当晶内析出大量的细小而弥散的第二相时,合金可获得较高的强度;而晶界上析出的第二相呈断续分布时,有利于延缓晶间腐蚀的扩展.因此寻求合理的固溶、时效方式以改善和控制合金晶内和晶界的第二相数量及分布状态是保证合金具有较高强度和良好耐蚀性的关键所在[7-9].

相关研究表明,通过逐步提高固溶温度到多相共晶熔点之上的强化固溶工艺,可有效提高合金的固溶程度并对随后时效析出程度及抗断裂性能改善有积极的作用[10].而采用双级固溶工艺亦可在一定程度上控制第二相的粗化和晶粒长大,有利于时效后的合金获得高强度及良好的耐蚀性能[11].为此,本研究重点探讨常规固溶、强化固溶及双级固溶等方式对时效后Al-Mg-Si-Cu合金组织、力学性能及耐晶间腐蚀性能的影响作用,并综合比较分析不同固溶处理对时效后第二相析出状态的影响效果及作用机理,为进一步改善该合金性能以及完善热处理制度提供理论依据.

1 实验方法本实验采用1070纯铝、纯镁、T2铜以及Al-50 %Si中间合金为主要原料配制Al-Mg-Si-Cu合金.合金的化学成分为(wt %):1.3Mg、0.8Si、0.9Cu、0.2Mn、0.1Zn及余量铝.合金的熔炼在KSW-4D-11电阻炉中进行,先将纯铝和纯铜装入石墨坩埚中,待熔化后依次加入纯锌、纯镁和Al-50 %Si中间合金等,并搅拌使熔体成分均匀,保温静置5~10 min后浇注成型.合金经570 ℃×10 h均匀化处理、变形量分别为50 %的热轧和冷轧变形后,加工成厚度为2 mm的板材.

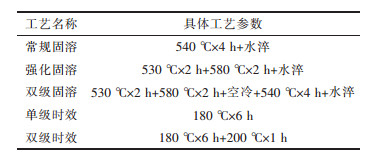

对冷轧板材分别进行常规固溶、强化固溶及双级固溶3种不同的工艺处理,并比较分析单级时效和双级时效后合金的强化效果(具体工艺参数如表 1所示).采用CMM-77Z金相显微镜对不同状态下合金的组织进行观察;采用WDW3200微机控制电子万能试验机及HB-3000型布氏硬度计对试样进行综合力学性能测试;按照GB7998-87标准对合金试样进行晶间腐蚀对比实验以评价其耐蚀性.

| 表1 热处理的具体工艺参数 |

|

| 点击放大 |

2 结果与分析 2.1 不同固溶处理后合金组织

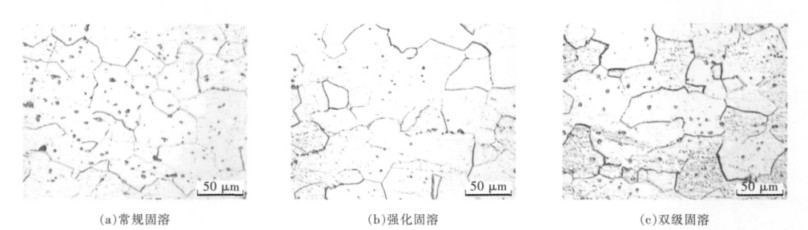

图 1分别为经不同固溶工艺处理后Al-Mg-Si-Cu合金的显微组织.

|

| 图 1 不同固溶态Al-Mg-Si-Cu合金显微组织 |

由图 1可知,经3种不同固溶方式处理的合金,其组织基本呈现为等轴晶粒的α基体相及分布在晶界和晶内的第二相粒子.其中经过常规固溶后的合金,其晶内和晶界处存在大量粗大的共晶相;而经强化固溶后的合金,其晶粒尺寸与常规固溶相比有所长大,但分布在晶界处的粗大共晶相大为减少;经双级固溶后的晶粒大小相对于常规固溶态亦有所增大,分布在晶界和晶内的的第二相数量少于常规固溶而略多于强化固溶.总体上基体晶粒尺寸呈现出由小到大的顺序为:常规固溶<强化固溶<双级固溶.这主要因为加热温度的提高以及保温时间的延长均会导致合金基体晶粒存在不同程度长大的缘故.而第二相的大小与分布状态则与固溶工艺对固溶程度的影响密切相关,即在常规固溶的基础上进一步提高温度到580 ℃进行强化固溶时,合金基体内低熔点的共晶组织首先在低温阶段保温率先固溶于基体,从而提高了合金组织中剩余共晶体的抗过烧能力,因此可在随后更高温度下进行强化固溶处理,使合金基体组织中粗大共晶相的溶解速率及固溶程度获得大幅提高,从而减少残留于基体中的粗大未溶相[12].经双级固溶的合金相对于强化固溶而言,具有更多的第二相分布于晶界与晶内,这是由于合金在强化固溶淬火后,大部分第二相都固溶于基体中,然而,在随后更低温度下(即540 ℃)进行二级固溶时伴随着原子的扩散作用和第二相的不断析出,过饱和固溶体相应地发生一定程度的分解,从而导致固溶度有所降低,因此晶界和晶内相应分布有更多第二相粒子.

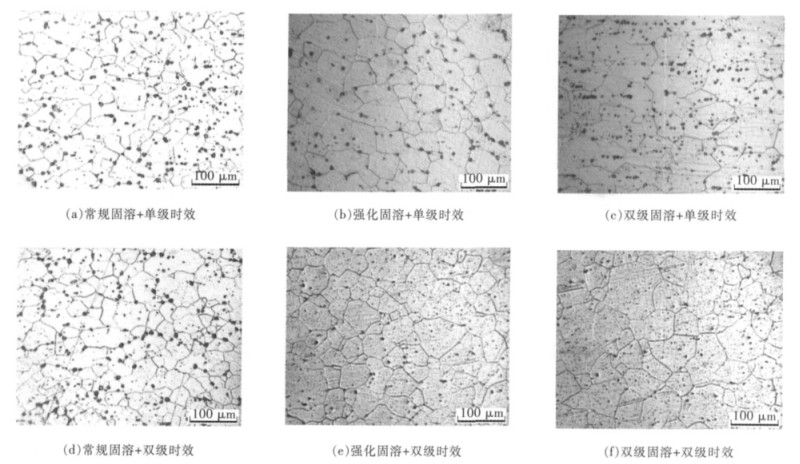

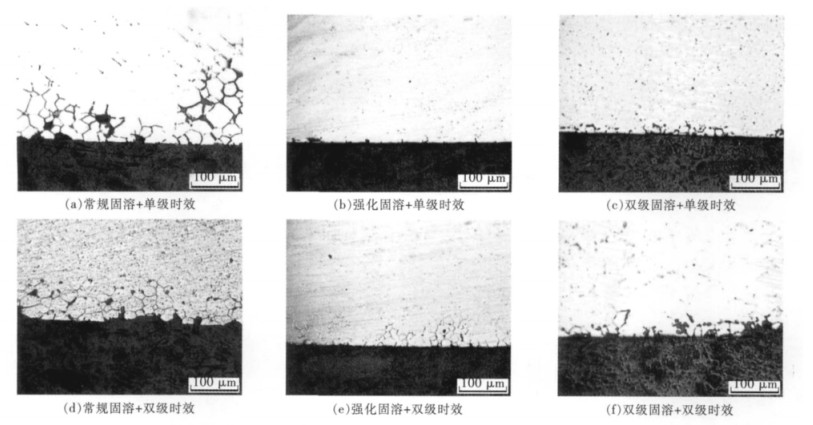

2.2 固溶方式对时效后合金组织及力学性能的影响图 2分别为Al-Mg-Si-Cu合金在不同固溶工艺后单级时效态及双级时效态的合金组织.

|

| 图 2 不同固溶时效后Al-Mg-Si-Cu合金组织的显微组织 |

图 2(a)为经过常规固溶+单级时效处理的合金组织,其晶界处有较多的呈链状连续分布的粗大析出相颗粒;图 2(b)为强化固溶+单级时效处理的合金组织,因其过饱和度显著增大,使得时效过程的相变驱动力增大,所以减小了析出相的临界形核尺寸,较大地提高形核率,从而导致析出相变得细小,并弥散分布于合金中;图 2(c)为经双级固溶+单级时效处理的合金,由于在二次淬火之后,合金的过饱和度较小,使得析出相的驱动力也较小,相应地形核率有所降低,从而第二相形核主要集中在一些晶体缺陷处,尤其是大角度晶界上优先析出.因此合金在后续的低温时效过程中,已经析出的相由于具有尺寸优势,相对较容易吸收周围的溶质原子而优先长大,同时抑制其他新相在晶界上的形核与长大,从而使得时效后的析出第二相尺寸较大且呈不连续分布[13].

此外,在单级时效基础上若再提高温度至200 ℃保温1 h进行二级时效后的合金(如图 2(d)~(f)所示),其晶粒尺寸均与相应的单级时效的变化不大,但此时第二相的粒子尺寸呈现出有所减小的趋势,但数量却有所增加.这主要是因为单级时效处理形成的部分GP区的热稳定临界值低于二级时效的温度,当提高温度至200 ℃进行二级时效时,析出相发生回溶重新形成溶质原子而导致强化相尺寸变小,而回溶的溶质原子在随后的冷却过程中在其他位置析出,从而改变析出相尺寸大小、形态和分布[14].

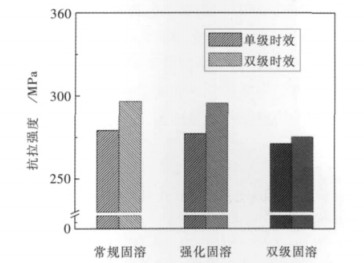

图 3为不同固溶、时效后Al-Mg-Si-Cu合金的抗拉强度比较.

|

| 图 3 不同固溶时效后Al-Mg-Si-Cu合金的抗拉强度比较 |

由图 3可知,经常规固溶、强化固溶及双级固溶再单级时效的合金,其抗拉强度相差不大,基本在271~279 MPa左右.由Hall-Petch公式可知,晶粒合金会随再结晶分数增加而增大,合金的强度也会随之而降低[15],这主要是因为强化固溶和双级固溶再进行单级时效的合金,虽然其晶粒尺寸比常规固溶态组织较大,但由于在时效中晶内析出了较多的第二相粒子,产生的弥散强化作用较大,在一定程度上抵消了晶粒粗大化所带来的削弱强度作用.

而在单级时效基础上再进行二级时效时,经常规固溶和强化固溶处理的时效态合金,抗拉强度均比双级固溶时效态的改善更为明显,即抗拉强度提高至295~296 MPa左右.这主要是因为经常规固溶和强化固溶、双级时效后,基体中原有的较为粗大的第二相由于回溶而尺寸变小,同时回溶的溶质原子在其他位置重新析出,从而使得合金组织中第二相的数量增多且分布越为弥散,使得经过双级时效的合金,较单级时效的抗拉强度有较大的提高.而对于双级固溶而言,单级时效后其晶内第二相粒子在基体中尺寸、分布比较均匀稳定,所以二级时效时回溶对第二相粒子的大小及分布状态影响作用不大,从而使得经二级时效的双级固溶态合金抗拉强度没有明显的提高.

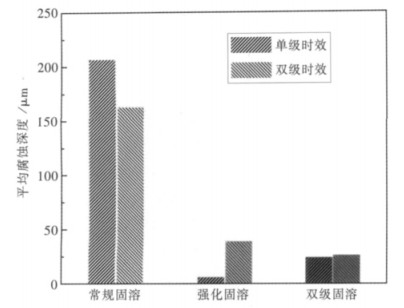

2.3 不同固溶时效处理对合金晶间腐蚀性能的影响图 4和图 5分别为不同固溶时效后对Al-Si-Cu合金的晶间腐蚀形貌及平均腐蚀深度.

|

| 图 4 不同固溶时效后Al-Mg-Si-Cu合金的晶间腐蚀形貌 |

|

| 图 5 不同固溶时效后合金晶间腐蚀深度的比较 |

由图 4和图 5可以看出,在相同的腐蚀条件下,常规固溶再单级时效后的合金的晶间腐蚀最为严重,其平均腐蚀深度约为207 μm;而双级固溶处理的合金腐蚀敏感性次之,其平均腐蚀深度为24 μm;强化固溶处理的合金耐晶间腐蚀性能最好,其平均腐蚀深度仅为6 μm.这是因为合金经常规固溶+单级时效处理后晶界上析出的粗大第二相呈链状连续分布,使晶间腐蚀极易发生;而强化固溶处理后的合金经随后单级时效时,由于能较好地改善第二相在晶界和晶内的析出状态,使合金时效后晶界上的析出相基本呈断续分布,切断了腐蚀通道以延缓腐蚀的扩展使得晶间腐蚀不易进行,从而大为改善时效后合金的耐晶间腐蚀性能.同样,合金经双级固溶+单级时效处理,由于组织中的第二相也基本呈沿晶界断续状析出,因此其耐蚀性能相对于常规固溶处理状态也有明显提高.但由于粗大晶粒组织对合金的抗晶间腐蚀能力会产生不利的影响,且随着过饱和固溶体的分解而逐渐增强[16],所以经双级固溶的合金因晶粒有所长大缘故而导致其耐晶间腐蚀性能略次于强化固溶,但优于常规固溶处理方式的合金.

此外,在双级时效处理条件下,总体上经强化固溶和双级固溶时效后合金耐蚀性能亦明显优于常规固溶时效处理的合金,其中经强化固溶、双级固溶及常规固溶双级时效后的合金平均腐蚀深度分别约为39 μm、36 μm、163 μm(如图 5所示).相对单级时效而言,经常规固溶、双级时效后的合金耐晶间腐蚀性能有较大的改善;而双级固溶后的合金经过双级时效,由于基本保持原有的第二相在晶界处呈不连续分布状态,因此对合金的耐晶间腐蚀性能影响较小;而强化固溶后双级时效处理反而增大了合金的晶间腐蚀敏感性,这可能是由于在单级时效过程中随着大量的第二相粒子呈细小弥散析出,相应的第二相粒子尺寸稳定性反而有所降低,因此在随后更高温度下进行二级时效时,伴随溶质原子的回溶、析出过程第二相粒子有所长大,从而使原来弥散、断开的第二相发生连接,导致晶间腐蚀敏感性增大.

3 结论(1)采用逐步提高固溶温度的强化固溶工艺,可有效改善和提高Al-Mg-Si-Cu合金的过饱和程度,固溶后组织未溶第二相数量明显少于常规固溶.

(2)强化固溶和双级固溶方式能有效改善时效后合金的第二相析出及分布状态,大大提高了合金的耐晶间腐蚀性能,但双级时效后的合金晶间腐蚀敏感性有所增大.

(3)常规固溶和强化固溶处理有利于双级时效后合金的抗拉强度提高;经530 ℃×2 h+ 580 ℃×2 h的强化固溶及180 ℃×6 h+200 ℃×1 h双级时效后,合金具有较高的强度和良好的耐晶间腐蚀性能,合金抗拉强度和平均腐蚀深度分别为295 MPa和39 μm.

| [1] |

Esmaeili S, Wang X, Lloyd D J, et al. On the precipitation-hardening behavior of the Al-Mg-Si-Cu alloy AA6111[J].

Metallurgical and Materials Transactions, 2003, 34: 751–763. |

| [2] |

YANG Wen-chao, WANG Ming-pu, JIA Yan-lin, et al. Studies of orientations of β" precipitates in Al-Mg-Si-(Cu) alloys by electron diffraction and transition matrix analysis[J].

Metallurgical and Materials Transactions, 2011, 42(9): 2917–2929. DOI: 10.1007/s11661-011-0680-5. |

| [3] |

Millera W S, Zhuang L, Bottema J, et al. Recent development in aluminium alloys for the automotive industry[J].

Materials Science and Engineering, 2000, 280(1): 37–49. DOI: 10.1016/S0921-5093(99)00653-X. |

| [4] |

James C Williams, Edgar A Starke Jr. Progress in structural materials for aerospace systems[J].

Acta Materialia, 2003, 51(19): 5775–5799. DOI: 10.1016/j.actamat.2003.08.023. |

| [5] | 何立子, 陈彦博, 崔建忠, 等. Cu含量对一种新型Al-Mg-Si合金晶间腐蚀的影响[J]. 腐蚀科学与防护技术, 2004, 16(3): 129–132. |

| [6] | 何立子.Al-Mg-Si系合金组织性能[D].沈阳:东北大学, 2009:40. |

| [7] |

Sinyavskii V S, Ulanova V V, Kalinin V D. On the mechanism of intergranualr corrosion of aluminum alloys[J].

Protection of Metals, 2004, 40(5): 537–546. |

| [8] |

Ramgopal T, Gouma P I, Frankel G S. Role of grain boundary precipitates and solute-depleted zone on the intergranular corrosion of aluminum alloy 7150[J].

Corrosion, 2002, 58(8): 687–697. DOI: 10.5006/1.3287699. |

| [9] |

Avan A. Optimization of the strength and intergranular corrosion properties of the 7075Al alloy by retrogression and reaging[J].

Zeitschrift Fuer Metallkunde, 1989, 80(3): 170–172. |

| [10] | 李杰, 宋仁国, 陈小明, 等. 7075高强铝合金强化固溶处理研究[J]. 材料热处理技术, 2009, 38(6): 125–128. |

| [11] | СИЛАЕВАВИ, СОЛОВЬЕВАТВ.变形铝合金В95Оч的双重淬火[J].谢燮揆, 译.轻金属, 1995(7):57-59. http://www.cqvip.com/qk/91164x/199507/1852803.html |

| [12] | 杨志强. 强化固溶处理对7×××铝合金型材组织与性能的影响[J]. 轻合金加工技术, 2009, 37(6): 37–39. |

| [13] | 刘胜胆, 游江海, 张新明, 等. 双重淬火对7055铝合金组织性能的影响[J]. 材料热处理学报, 2009, 30(6): 69–74. |

| [14] | 潘道召, 王秀芝, 李海, 等. 双级时效对6061铝合金拉伸性能和晶间腐蚀性能的影响[J]. 中国有色金属学报, 2010, 20(3): 435–441. |

| [15] | 赵品, 谢辅洲, 孙振国. 材料科学基础教程[M]. 哈尔滨: 哈尔滨工业大学出版社 , 2006: 130-131. |

| [16] | 陈康华, 巢宏, 方华婵, 等. 逐步固溶对Al-Zn-Mg-Cu系铝合金组织和局部腐蚀性能的影响[J]. 中南大学学报, 2010, 10(5): 1730–1735. |

2013, Vol. 4

2013, Vol. 4