| 硫化锌精矿常压直接浸出技术现状 |

2. 江西理工大学冶金与化学工程学院,江西 赣州 341000

2. School of Metallurgical and Chemical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

锌湿法冶金有着悠久的历史,早在1916年,美国Anacaonda铜业公司和加拿大Consolidated(现Teck Cominco)矿冶公司即开始采用湿法工艺生产电锌.虽然“焙烧-浸出-电积”(Roast-Leach-Electrowinning,RLE)工艺是目前锌生产的主流工艺,世界上约85 %以上的锌经RLE工艺产出[1],但RLE工艺在焙烧工序产出SO2气体,SO2外泄以及制酸后低浓度SO2尾气引起的环境污染问题是RLE工艺所面临的挑战之一[2].

至20世纪80年代,锌湿法冶金出现了重大突破,加拿大Serritt Gordon(现Dynatec)矿业公司成功开发加压浸出(Zinc Pressure Leach,ZPL)工艺[3].在ZPL工艺中,硫化锌精矿直接浸出,硫以单质形式回收,这从根本上回避了SO2污染问题.至今,国外已有5家锌冶炼厂或完全采用ZPL工艺或与RLE工艺并行生产[4],分别是加拿大Cominco[5, 6]、Kidd Creek(现Falconbridge Timins)[7]、德国Ruhr Zink[8, 9]、加拿大HBMS[10, 11]、哈萨克斯坦Kazakhmys[12].目前,国内云南冶金集团和中金岭南丹霞冶炼厂也在采用ZPL工艺生产电锌.与传统的RLE工艺相比,ZPL直接浸出工艺过程强化,锌、硫回收率高,但浸出温度多高于120 ℃,压力也达到1600 kPa[13],需要高压釜设备,因此存在初始投资大、设备材质要求严格、操作安全要求高等缺憾.ZPL工艺有向低温低压方向发展的趋势[14, 15].在这一背景下,硫化锌精矿常压直接浸出技术(Atmospheric Direct Leaching,ADL)应运而生.相较而言,ADL系统建设安装费用就比ZPL系统低得多,ADL是目前最经济的湿法炼锌工艺.

目前硫化锌精矿ADL工艺主要有比利时Union Minière(现Umicore)公司开发的ADL工艺、芬兰Outotec公司的ADL工艺和澳大利亚MIM公司的MIM Albion工艺.其中,Union Minière’s ADL和Outotec’s ADL工艺都已有推广应用.实践证明,ADL工艺具有高锌浸出率(99 %)、产渣量少、硫以单质形式回收等优点[16, 17].随着国内环保标准和要求不断提高,传统RLE工艺日渐失去优势,各大锌冶炼企业都感到前所未有的压力,也都对硫化锌精矿ADL这一新技术的动向给予高度关注.文中对硫化锌精矿常压直接浸出新技术进行介绍和评述.

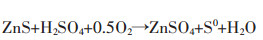

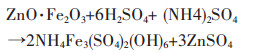

1 工艺技术原理硫化锌精矿常压直接浸出过程是基于闪锌矿在硫酸介质中的氧化溶出进行的,总反应式可用式(1)表达:

|

(1) |

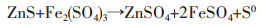

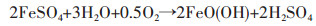

实际上,纯闪锌矿在硫酸中的直接溶出过程是非常缓慢的[18],但在铁存在情况下,闪锌矿浸出速率将有明显提高.铁在闪锌矿浸出过程中将起到氧的电子传递作用,即:Fe3+氧化闪锌矿使锌溶出(见反应式(2)),Fe3+被还原成Fe2+,Fe2+进而被氧气氧化(见反应式(3)),反应式(2)与反应式(3)交替进行,闪锌矿得以不断氧化溶出.

|

(2) |

|

(3) |

虽然闪锌矿ADL过程与ZPL相近,但相较而言,ADL工艺条件要温和得多,温度仅接近于溶液沸点(约100 ℃)且总压力不超过20 kPa,故在ADL工艺条件下反应(1)进行缓慢,耗时10~20 h甚至更长时间才能取得95 %以上的锌浸出率[19].

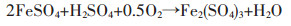

与闪锌矿氧化浸出不同的是,来自于RLE流程的中性浸出渣主要发生简单的酸溶反应.中性浸出渣中锌主要以铁酸锌形态存在,在近100 ℃及硫酸浓度高于30 g/L条件下,铁酸锌的溶解可用式(4)表达:

|

(4) |

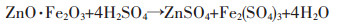

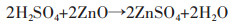

通过控制酸度,使浸出液中硫酸浓度保持在10~30 g/L时,也可使铁酸锌溶出与铁矾沉淀同步进行[20],化学反应式如下:

|

(5) |

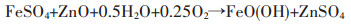

浸出液在返回中性浸出前可以采用针铁矿法除铁,采用威尔兹窑(Waelz Kilns)挥发氧化锌粉中和溶液中的余酸,Union Minière’s ADL即采用上述方法处理浸出液,过程中发生如下化学反应:

|

(6) |

|

(7) |

沉铁过程总反应式可用式(8)表达:

|

(8) |

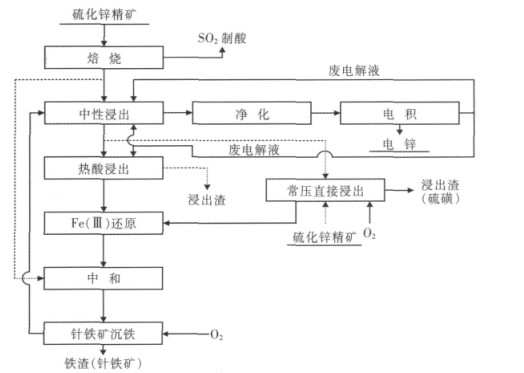

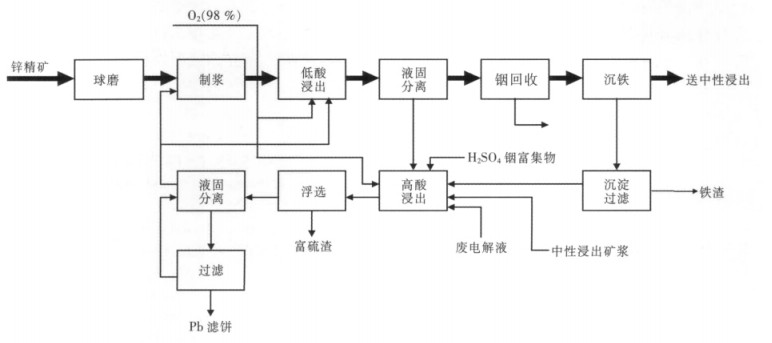

比利时Union Minière(现Umicore)公司于20世纪90年代初提出了Union Minière’s ADL专利技术[21, 22],其工艺流程如图 1所示.图中实线箭头方向表示气体、液体或稀矿浆的流向,而虚线箭头方向则表示固体物或浓稠矿浆的走向.

|

| 图 1 Union Minière’s ADL工艺流程示意图 |

由图 1可见,Union Minière’s ADL工艺流程与传统RLE相近,也包含锌精矿焙烧、锌焙砂中性浸出、中性浸出液净化及电积沉锌等工序.但Union Minière’s ADL处理中性浸出渣的方式有别于传统RLE工艺,即:将中性浸出渣与部分锌精矿一并在中等强度的硫酸([H2SO4]=55~65 g/L)及略低于溶液沸点(T=90 ℃)条件下进行直接浸出,中性浸出渣中的铁酸锌不断溶解,溶出的Fe3+进而参与反应(2).为保证闪锌矿氧化效果,矿浆中Fe3+浓度控制在2~5 g/L.鉴于Cu2+在反应(3)中具有重要的催化作用[23],因此,浸出过程中Cu2+浓度保持在1 g/L左右.此外,为保证闪锌矿浸出速率,控制铁酸锌中的锌与硫(闪锌矿及其他可反应硫化物中的硫)的摩尔比不低于0.3.由于反应(4)在强氧化条件下将显著放缓,矿浆电位不得高于610 mV(vs. SHE,以下同);而当矿浆电位低于560 mV时,硫化物直接酸溶并释放出H2S,不仅腐蚀不锈钢反应容器,还将导致铜以硫化物形式沉淀,从而阻止反应(3)进行.因此,浸出过程中控制矿浆电位在560~610 mV范围内.中性浸出渣及锌精矿经ADL浸出7.5 h,锌浸出率可达95%[17].

浸出液经硫化锌精矿还原处理后,溶液中的Fe3+浓度降至5 g/L以下,经中和使游离H2SO4降至10 g/L以下,溶液中的Fe2+进而被氧气缓慢氧化并水解生成针铁矿沉淀,溶液除铁后再返回中性浸出工序.

Union Minière’s ADL工艺只是实现部分中性浸出渣与部分锌精矿合并处理,这可以一定程度上增大产能(约增大5 %~10 %),若要进一步扩张产能,则可以将全部的中性浸出渣送常压直接浸出处理.

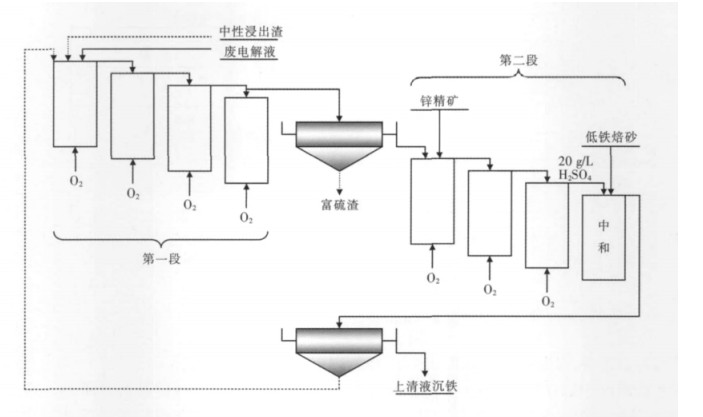

Union Minière公司还申请了一项两段浸出工艺的专利[24],如图 2所示.图 2中虚、实线箭头方向标注同图 1.由图 2可见,铁酸锌溶解主要在第一段中完成,耗时5 h;闪锌矿氧化溶出主要在第二段进行,耗时约6 h.除第二段的最后一个反应器(即图 2中和槽)外,各浸出槽均需鼓入氧气.在两段浸出过程中,硫酸及Fe3+浓度须严格控制,如果硫酸浓度低于10 g/L,则锌溶出过程将变得非常缓慢;当硫酸浓度高于35 g/L时,锌焙砂的消耗量又将大大提高.Fe3+浓度则保持在0.1~2.0 g/L,当Fe3+浓度高于2.0 g/L时,易生成细晶粒铅铁矾,这将导致浆液澄清和过滤问题.经两段浸出,浸出液中的铁主要以Fe2+形式存在,中和余酸后可直接送针铁矿沉铁工序.

|

| 图 2 Union Minière’s ADL两段工艺流程示意图 |

在两段浸出之间设置了浓密过滤工序用于分离富硫渣.由富硫渣可进一步回收单质硫和铅、银等有价金属.

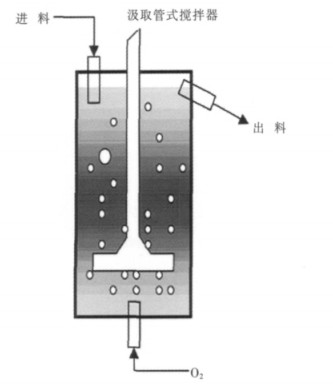

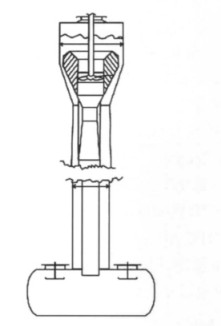

Union Minière’s ADL反应器的结构如图 3所示.由图 3可见,该密闭反应器配有进料、氧气鼓入、溢流出料和汲取管式搅拌器等装置.搅拌器或采用轴中空,或采用螺旋涡轮和吸泥套管.Union Minière还曾提出两重搅拌设置,即:一个搅拌按轴向放置并保持恒定转速,以使固体物保持悬浮状态,并起到分散氧的作用;另一个为变速汲取管式搅拌,偏心放置,以循环利用未反应的氧.除上述外,该反应器还配备有温控及矿浆氧化/还原电位、氧气流量、搅拌转速的测量装置.

|

| 图 3 Union Minière’s ADL反应器结构示意图 |

Union Minière’s ADL专利技术最初只服务于比利时Balen炼锌厂,后于1994年转让给了韩国锌业公司(Korea Zinc).基于该专利技术,韩国锌业公司昂山(Onsan)冶炼厂的电锌产能由1989年的190 000 t/a增至2000年的400 000 t/a[17].

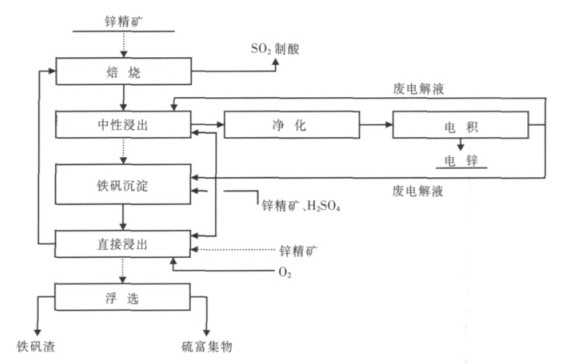

3 Outotec’s ADL工艺Outotec公司前身是Outokumpu Technology,后独立出来并于2007年4月起改用现名.Outotec公司于20世纪90年代中期开发了一项锌精矿ADL工艺,其初衷是为常压条件下闪锌矿溶解与赤铁矿沉淀同步进行[20, 25].Outotec’s ADL工艺流程如图 4所示.图 4中虚、实线箭头方向标注同图 1.

|

| 图 4 Outotec’s ADL工艺流程示意图 |

经与图 1比较可见,Outotec’s ADL工艺与Union Minière’s ADL很相近,也是将直接浸出与RLE中的锌精矿焙烧、锌焙砂中性浸出及浸出液净化、电积等工序合并使用,取消浸出渣回转窑挥发,浸出渣与锌精矿一并在直接浸出槽中处理.

在直接浸出槽中,温度控制在100 ℃左右,为保证较高的始酸浓度([H2SO4]≥60 g/L),废电解液在浸出初期引入.铁矾沉淀渣在进入直接浸出槽时,与锌精矿的料比控制在1 t锌精矿/15 m3铁矾矿浆.虽然矿浆中初始Fe3+浓度高于10 g/L,但由于前一工序为铁矾沉淀,溶液中仍残余有硫酸铵,因此,直接浸出过程中铁沉淀会持续进行,导致铁浓度会逐渐降低.浸出20 h后,硫酸浓度稳定在20 g/L左右,此时总铁浓度也降至8 g/L以下,其中一半以上的铁以Fe2+形式存在.正是由于铁矾渣中的锌在直接浸出过程中有进一步溶出,才使得Outotec’s ADL工艺锌浸出率可达98 %左右[17].

浸出渣经浮选以分离单质硫、未反应硫化物(主要是黄铁矿)与铁矾渣.硫富集物中单质硫品位由20 %提高至80 %以上.硫富集物经膜式过滤洗涤,而铁矾渣则送带式过滤洗涤,铁矾渣滤饼进一步经Na2S处理以回收可溶锌.

国内株冶集团引进的Outotec’s ADL工艺流程如图 5所示.由图 5可见,直接浸出采用了两段逆流方式,并搭配以针铁矿沉铁工序,在直接浸出锌精矿的同时还处理浸出渣,并综合回收铟.如图 5所示,锌精矿经球磨后与(高酸)浸出液一起制浆,以便于锌精矿输送进入ADL反应器中.制浆0.5~1.0 h过程中,不仅锌精矿中的碳酸盐得以分解,而且浆液中的Fe3+也因与硫化物反应而还原成Fe2+.低酸浸出在4个900 m3反应器中进行,浸出温度控制在100 ℃左右.经低酸浸出,50 %~60 %的锌精矿溶解,溶液中硫酸浓度降至10~20 g/L.溶液中Fe2+可以由鼓入的纯氧氧化成Fe3+,但这一过程需严格控制,以免铁在低酸浸出阶段就提前发生沉淀.在高酸浸出阶段,虽然浸出也在4个900 m3反应器中完成,浸出温度也在100 ℃左右,但为保证中性浸出渣中铁酸锌溶出,浸出液中硫酸浓度保持在80~100 g/L.

|

| 图 5 应用于株冶的Outotec’s ADL工艺流程示意图 |

Outotec’s ADL反应器为常压搅拌浸出槽(帕丘克槽),高达30 m,在富氧空气搅拌下,借助浆液高度使浸出槽底部压力达到0.3 MPa,从而实现过去只有加压浸出设备才能完成的锌精矿的直接浸出.

近年,Outotec又设计出新的ADL塔式反应器[26],该反应器也是利用矿浆静压力制造出“加压”条件,其结构示意图见图 6.由图 6可见,位于反应器底部的是一鼓形槽,其容积约占反应器总有效容积的一半左右,鼓形槽为锌精矿“加压”浸出反应提供了充足的空间.为避免反应器初启动或中途因故停运时发生固体颗粒沉降,鼓形槽内还另外配备有搅拌装置.位于反应器中部的是一反应塔,其与底部鼓形槽连接,锌精矿直接浸出所需的压力即取决于反应塔的高度.反应塔内有套管,套管内外矿浆流向不同,套管外矿浆向上流动,而套管内矿浆则向下流动,最终矿浆在反应器上部实现平稳循环.在套管内的氧分散区域,虽然氧气弥散于矿浆之中且流向与矿浆相同,但气泡流速明显低于矿浆,由此,气泡在流动过程中易发生振动,气-液质量传输所需的能量得以降低,而且还可以保证氧的利用率最大化.在位于反应器上部的套管内设置有下吸式搅拌装置.搅拌设置于上部,既有利于日常保养维护,也可以起到矿浆泵的作用,推动矿浆以1 m/s的流速向下流动.为防止固体颗粒沉降,套管外的矿浆流速也保持在1 m/s左右.

|

| 图 6 Outotec’s ADL塔式反应器结构示意图 |

就矿浆搅拌方式而言,Outotec’s ADL塔式反应器完全不同于传统的机械搅拌.Outotec’s ADL塔式反应器能耗低于0.1 kW/m3,而传统的机械搅拌反应器能耗高约1.0 kW/m3.当然,Outotec’s ADL塔式反应器毕竟有别于高压釜,反应器内温度低于100 ℃,压力最高也不过1.0 MPa,因此,该反应器并不能满足高温高压的条件,其应用也有所局限.

Outotec’s ADL工艺于1998年应用于芬兰科科拉(Kokkola,Finland)锌厂的扩产项目,当年就使该厂锌产能由175 000 t/a增至225 000 t/a[19].据报道,在科科拉锌厂扩产的头几个月,锌浸出率即可略增至98 %左右.2004年,Outotec’s ADL工艺还在挪威奥达(Odda,Norway)得以工业应用[27].国内株冶集团于2008年引进了Outotec’s ADL工艺,与现有RLE工艺并行后,锌产能即扩大至100 000 t/a以上[28].

针对Outotec’s ADL工艺技术,近年国内陆续开展了相关研究[29-32],以期通过消化、吸收和创新,使锌精矿常压富氧直接浸出技术在国内有更进一步的发展和应用.

4 MIM Albion工艺除上述外,澳大利亚MIM公司于20世纪90年代末也提出一项锌精矿ADL专利技术(即MIM Albion工艺[33]).MIM Albion工艺有别于Outotec’s或Union Minière’s ADL,它并非通过在常压设备中营造“加压”浸出条件以改善锌浸出动力学,而是通过对矿石(超)细磨,增大矿石颗粒表面积以达到改善浸出的目的.在MIM Albion工艺中,80 %矿石被磨至小于20 μm甚至更细,进而在90 ℃及鼓氧条件下在H2SO4-Fe2(SO4)3介质([H2SO4]=50 g/L,[Fe3+]=10 g/L)中浸出,矿浆比重10 %(w/w),为防止起泡,浸出体系中还加入木质素(2.0 kg/t·锌精矿),经8.0 h浸出,锌浸出率可达97 %以上.2002年,MIM公司即宣布在澳大利亚北领地麦克阿瑟河(McArthur River, Northern Territory, Australia)采用MIM Albion工艺上马扩产项目并已完成可行性研究.

对于MIM Albion工艺而言,矿石(超)细磨是关键.虽然MIM Albion工艺采用艾萨磨机(Isa Mill)有助于提高能效,但矿石(超)细磨毕竟是项高能耗作业,不仅成本高,而且易导致后续固液分离问题.此外,MIM Albion工艺能否适用于锌浸出渣的直接处理也未见报道.

5 结束语硫化锌精矿直接浸出可以从根本上回避SO2污染问题,锌冶金得以完全摆脱对制酸的依赖,是锌湿法冶金发展中的重大技术进步.至目前,硫化锌精矿直接浸出技术已发展出加压浸出和常压直接浸出两大类,两者都已实现工业应用.其中,常压直接浸出是目前最经济的湿法炼锌工艺.

在常压直接浸出技术中,Outotec’s与Union Minière’s ADL工艺在常压设备中即实现锌精矿“加压”浸出,当Outotec’s或Union Minière’s ADL工艺与现有RLE工艺并行使用时,不仅可以减少流态化焙烧炉台数,还可以直接处理锌浸出渣,淘汰传统的锌浸出渣威尔兹窑挥发处理工艺.因此,与加压浸出技术一样,常压直接浸出技术也已成为现有锌系统技术改造、实现扩产及锌浸出渣资源循环利用的优选方案.

| [1] |

Souza A D, Pin P S, Leão V A. Bioleaching and chemical leaching as an integrated process in the zinc industry[J].

Minerals Engineering, 2007, 20(6): 591–599. DOI: 10.1016/j.mineng.2006.12.014. |

| [2] | Deller G. World zinc supply and demand -heading for a late decade price spike[C]//UMETSU Y. Lead & Zinc'05. The Minerals, Metals & Materials Society, 2005: 17-25. |

| [3] |

Parker E G. Oxidative pressure leaching of zinc concentrates[J].

CIM Bulletin, 1981, 74(829): 145–150. |

| [4] | Buban K R, Collins M J, Master I M, et al. Comparison of direct pressure leaching with atmospheric leaching of zinc concentrates[C]//Dutrizac J E. Lead-Zinc 2000. TMS (the Minerals, Metals & Materials Society), Pittsburg, USA:TMS, 2000:727-738. |

| [5] |

Martin M T, Jankola W A. Cominco's Trail zinc pressure leach operation[J].

CIM Bulletin, 1985, 78(876): 77–81. |

| [6] |

Jankola W A. Zinc pressure leaching at Cominco[J].

Hydrometallurgy, 1995, 39(1/3): 63–70. |

| [7] |

Boissoneault M, Gagnon S, Henning R, et al. Improvements inpressure leaching at Kidd Creek[J].

Hydrometallurgy, 1995, 39(1/3): 79–90. |

| [8] | Collins M J, Ozberk E, Makwana M, et al. Integration of Sherritt zinc pressure leach process at Ruhr-Zink refinery, Germany[C]// Proceedings of the International Symposium on Hydrometallurgy'94. Chapman & Hall, 1994:869-885. |

| [9] |

özberk E, Collins M J, Makwana M, et al. Zinc pressure leaching at Ruhr-Zink Refinery[J].

Hydrometallurgy, 1995, 39(1-3): 53–62. DOI: 10.1016/0304-386X(95)00044-H. |

| [10] |

Krysa B D. Zinc pressure leaching at HBMS[J].

Hydrometallurgy, 1995, 39(1/3): 71–77. |

| [11] |

Collins M J, McConaghy E J, Stauffer R F, et al. Starting up the Sherritt zinc pressure leach process at Hudson Bay[J].

JOM, 1994, 64(4): 51–58. |

| [12] | Sadykov S, Kalanchey R, McConaghy E, et al. Commercialization of the Dynatec zinc pressure leach process at Kazakhmys Corporation in Balkhash, Kazakhstan[C]// Collins M J, Papangelakis V G. 34th Annual Hydrometallurgy Meeting of CIM, Pressure Hydrometallurgy 2004. The Canadian Institute of Mining, Metallurgy and Petroleum, 2004:929-948. |

| [13] |

özberg E. Commercial application of the Sherritt zinc pressure leach process and iron disposal[J].

Mineral Processing and Extractive Metallurgy Review, 1995(15): 115–133. |

| [14] | 石伟, 涂桃枝, 杨寒林, 等. 催化氧化酸浸法处理锌精矿的研究[J]. 有色金属:冶炼部分, 1999(1): 8–10. |

| [15] | 蒋开喜, 林江顺, 王海北, 等.一种从含锌硫化矿物提取锌的方法:中国, CN01140484.1[P]. 2002-07-24. |

| [16] | 李若贵. 常压富氧直接浸出炼锌[J]. 中国有色冶金, 2009(3): 12–15. |

| [17] |

Filippou D. Innovative hydrometallurgical processes for the primary processing of zinc[J].

Mineral Processing & Extractive Metallurgy Review, 2004, 25(3): 205–252. |

| [18] | Au-Yeung S C F, Bolton G L. Iron control in the processes developed at Sherritt Gordon Mines[C]// Dutrizac J E, Monhemius A J. Iron Control in Hydrometallurgy. Ellis Horwood, 1986:131-151. |

| [19] |

Takala H. Leaching of zinc concentrates at Outokumpu Kokkola Plant[J].

Erzmetall, 1999, 52: 37–42. |

| [20] | Fugleberg S P, Järvinen A E. Hydrometallurgical method for processing raw materials containing zinc sulphide: US 5120353[P]. 1992-06-09. |

| [21] | Van Put J W, Terwinghe F M I G, De Nys T S A. Procédé d'extraction de zinc de concentrés sulfures: PCT World Patent 95/06140[P]. 1995-03-02. |

| [22] | Van Put J W, Terwinghe F M I G, De Nys T S A. Procédé d'extraction de zinc de concentrés sulfures: European Patent EP 0719347[P]. 1996-07-03. |

| [23] |

Kammel R, Pawlek F, Simon M, et al. Oxidizing leaching of sphalerite under atmospheric pressure[J].

Metall, 1987, 41: 158–161. |

| [24] | Van Put J W, Terwinghe F M I G, De Nys T S A. Process for the extraction of zinc from sulphide concentrates: US 5858315[P]. 1999-01-12. |

| [25] | Fugleberg S, Järvinen A E. Method for leaching zinc concentrate in atmospheric conditions: European WO/1998/006879 [P]. 1998-02-19. |

| [26] | Latva-Kokko M J, Riihim?ki T J. Effect of pressure in leaching of low grade sulphide ore at ambient temperature -development of hydrostatic pressure reactor[C]// Collins M J, Filippou D, Harlamovs J R, Peek E. 42nd Annual Hydrometallurgy Meeting of CIM, Pressure Hydrometallurgy 2012. The Canadian Institute of Mining, Metallurgy and Petroleum, 2012: 335-341. |

| [27] |

Svens K, Kerstien B, Runkel M. Recent experiences with modern zinc processing technology[J].

Erzmetall, 2003, 56: 94–103. |

| [28] |

Haakana T, Saxén B, Lehtinen L, et al. OUTOTEC direct leaching application in China[J].

Journal of the South African Institute of Mining and Metallurgy, 2008, 108(5): 245–251. |

| [29] | 陈永强, 邱定蕃, 王成彦, 等. 闪锌矿常压富氧浸出[J]. 过程工程学报, 2009, 9(3): 441–448. |

| [30] | 陈永强, 邱定蕃, 王成彦, 等. 常压装置富氧浸出闪锌矿[J]. 有色金属, 2009, 61(4): 60–64. |

| [31] | 乐卫和, 朱挺健, 衷水平, 等. 锌精矿常压富氧直接浸出研究[J]. 有色冶金设计与研究, 2012, 33(6): 11–14. |

| [32] | Xu Z, Guo F, Wang C. Low-temperature pressure leaching kinetics of zinc sulphide concentrate[C]// Collins M J, Filippou D, Harlamovs J R, Peek E. 42nd Annual Hydrometallurgy Meeting of CIM, Pressure Hydrometallurgy 2012. The Canadian Institute of Mining, Metallurgy and Petroleum, 2012:187-197. |

| [33] | Hourn M M, Turner D W, Holzberger I R. Atmospheric mineral leaching process: US 5993635[P]. 1999-11-30. |

2013, Vol. 4

2013, Vol. 4