| 从某钨选厂尾矿中回收钨的试验研究 |

我国钨资源十分丰富,储量大,分布广泛,但是近些年来,由于过量开采导致我国钨资源急剧减少.一些钨矿山工艺设备落后又导致尾矿含钨偏高,钨资源没有得到充分利用.福建某钨矿属于斑岩型钨钼矿,矿石中的有价金属以钨、钼为主,还伴生有铜、硫、铋等多种金属矿物,选厂的处理能力为2 000 t/d.因矿石性质复杂,钨矿物单体解离度差导致尾矿中钨含量偏高,平均品位为0.16 %,造成大量的钨金属流失在尾矿中.若能对该尾矿中的钨矿物进行回收,不仅可提高资源的综合利用水平,而且可以提高矿山的经济效益.

为此,本研究通过现场工艺流程考察和对尾矿矿石性质研究,提出采用“螺旋溜槽[1]预富集-富集粗精矿再磨浮选”的工艺方案回收该尾矿中的钨矿物.

1 矿石性质分析矿石中金属矿物主要有黑钨矿、白钨矿、黄铜矿、毒砂、褐铁矿、黄铁矿、辉铋矿、辉钼矿、铁闪锌矿、锆石、板钛矿等.非金属矿物主要有石英、铁锂云母、白云母、萤石、黄玉、钾长石、绢云母等.试样多元素分析结果见表 1.

| 表1 多元素分析结果/% |

|

| 点击放大 |

由表 1可知,矿石中可回收的有价元素为WO3,而Cu、Mo、Bi等含量太低,无回收价值.

为了查明钨矿物的赋存状态,对主要目的矿物进行了物相分析测定,分析结果见表 2.由表 2可见,钨矿物的赋存状态以黑钨矿和白钨矿为主,钨华的占有率仅为4.38 %.

| 表2 钨矿物物相分析结果/% |

|

| 点击放大 |

黑钨矿多呈板状、星点状、粒状等形态,主要与石英、白云母、萤石、黄玉等连生分布.有的黑钨矿呈粒状与白钨矿连生分布,其中粗粒级连生较多.有的黑钨矿与石英、白云母、黑钨矿三者连生,组成致密的集合体;有的黑钨矿呈星点状被白钨矿、石英、萤石包裹;少数黑钨矿被黄铁矿包裹呈细粒柱状体;极少数黑钨矿与黄铁矿、黄铜矿、石英和云母组成5种连生体出现,嵌布特征复杂.

白钨矿多呈粒状、星点状形态,与黑钨矿、石英、白云母、黄玉连生致密.其中白钨矿与石英连生较多,多被细粒级石英包裹交代,也有少数白钨矿与黑钨矿、石英组成3种矿物集合体.此外,还有的白钨矿交代黑钨矿呈孤岛状残留结构分布.

对破碎至小于2 mm的矿样进行钨矿物的单体解离度测定,结果如表 3所示.

| 表3 钨矿物单体解离度测定结果/% |

|

| 点击放大 |

由表 3可以看出,钨矿物嵌布粒度以中粒为主,呈粗-中粒分布.钨矿物的单体解离差,大于0.45 mm单体含量仅66.45 %,连生体较多,钨矿物1/4连生体为9.90 %,2/4连生体为12.14 %,3/4连生体为11.5 %,说明粗粒级连生体颗粒较多,而且贫富连生体同时存在.大于0.15 mm粒级单体含量也只有71.66 %,大于0.076 mm还未达到90 %的单体解离,还存在少量连生体,其中以贫连生体居多,这对矿物分选不利.粒度分析结果表明,增加磨矿细度,提高钨矿物的单体解离度,才有可能提高钨矿物的回收率.

2 选矿方案论证由矿石性质的分析结果可知,尾矿中的脉石矿物主要以石英为主,为了降低磨矿功耗,节约磨矿成本,试验对尾矿矿样进行了预先富集[2].由于尾矿中的钨矿物多被脉石矿物包裹、单体解离差,需通过磨矿提高细度,才能更好地对尾矿中的钨矿物进行回收.粗选预先富集采用螺旋溜槽.预先富集的粗精矿经再磨后,分别进行了浮选、摇床选矿和离心选矿[3-7].探索试验结果表明:使用摇床和离心机获得的钨精矿品位较高,但回收率较低,分别只有21.35 %和38.54 %.主要原因是再磨后的钨矿物粒度很细,在使用摇床回收时,导致了一部分钨细泥跑尾,造成微细粒度钨矿物的损失;而采用离心机回收时,由于一部分粒度相对较粗的脉石矿物比重较大,离心机无法将这部分脉石矿物分离,若加大冲洗水量,则粒度相对较细的钨矿物也被冲入离心尾矿中[8],造成钨的回收率不高.就目前各种选矿方法而言,浮选可以有效回收5 μm以上的物料,基本上不受粒度微细的影响,综合考虑后,最终确定采用浮选对尾矿中的钨矿物进行回收.

3 试验结果与讨论试验中预先富集采用BLL-400螺旋溜槽;磨矿采用XMQ-240×90锥形球磨机,浮选采用XFD单槽浮选机和XFG挂槽浮选机.试验用水为自来水,浮选药剂使用的调整剂为分析纯试剂,捕收剂为工业产品.单元试验样重1 000 g.

3.1 尾矿预先富集试验预先富集是为了提高矿物的入选品位,降低磨矿功耗,节约选矿成本.本试验主要考察了摇床、螺旋溜槽和离心选矿机3种富集方式对摇床尾矿预先富集的影响,试验结果见表 4.

| 表4 尾矿预先富集试验结果/% |

|

| 点击放大 |

由表 4可见,3种预先富集方式相比,使用摇床获得的钨精矿品位最高,但是回收率最低,大部分钨矿物损失在摇床中.离心选矿的效果最差,钨品位和回收率都较低,这与矿石工艺矿物学中钨矿物主要呈粗-中粒分布相符.螺旋溜槽的丢尾效果最好,尾矿产率为55.4 %,且尾矿中钨品位只有0.06 %.将螺旋溜槽的精矿和中矿合并,可以获得产率44.6 %,含钨0.29 %,钨回收率79.22 %的钨粗精矿.因此,后续试验确定使用螺旋溜槽进行预先富集.

3.2 钨浮选试验 3.2.1 钨粗选试验1) 捕收剂种类及用量试验

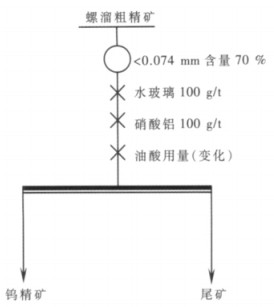

在钨细泥浮选中,捕收剂的选择很重要.钨细泥浮选常用的捕收剂包括氧化石蜡皂、油酸、羟肟酸、GY系列等有机类捕收剂[9-12].本试验将螺旋溜槽获得的粗精矿作为浮选给矿,分别考察了731、植物油酸、苯甲羟肟酸[13]、GYB和GYR等有机捕收剂对钨矿物浮选的影响.试验结果表明:使用731获得的钨粗精矿产率最大,回收率最高,但钨品位较低;而使用苯甲羟肟酸获得的钨粗精矿品位最高,但回收率偏低,均不可取.同时,试验还考察了731+苯甲羟肟酸对钨矿物浮选指标的影响.经过对比,使用植物油酸获得的浮选指标最好.所以,后续试验选取植物油酸为钨粗选捕收剂并考察其用量对钨粗选的影响.试验流程见图 1,试验结果见图 2.

|

| 图 1 钨粗选捕收剂用量试验流程图 |

|

| 图 2 钨粗选捕收剂用量试验结果 |

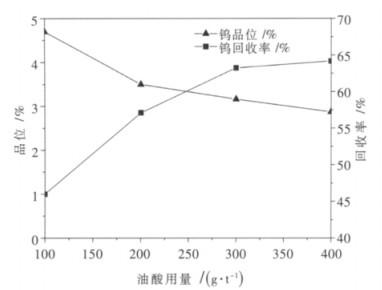

由图 2可见,随着油酸用量的增加,钨粗精矿回收率不断升高,钨品位逐渐下降.当油酸用量为300 g/t时,可以获得含钨3.16 %,钨回收率63.25 %的钨粗精矿.继续增加油酸用量,钨回收率变化不大而钨品位有所下降,因此,后续试验选取油酸用量为300 g/t.

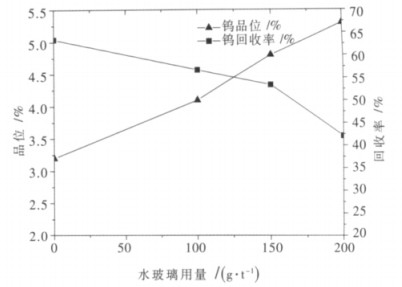

2) 水玻璃用量试验

尾矿中主要的脉石矿物为石英.而水玻璃是石英的有效抑制剂.试验按照图 1流程,固定磨矿细度小于0.074 mm占70 %,油酸用量为300 g/t,考察了水玻璃对钨粗选的影响.试验结果见图 3.

|

| 图 3 钨粗选水玻璃用量试验结果 |

由图 3可见,当不用水玻璃做调整剂时,获得的钨粗精矿回收率较高,但钨品位较低.随着水玻璃用量的增大,钨粗精矿回收率逐渐降低,而钨品位逐渐升高.当水玻璃用量为150 g/t时,钨的选矿指标最好.继续增大水玻璃用量,钨回收率降幅较大.综合考虑,后续试验选取水玻璃用量为150 g/t.

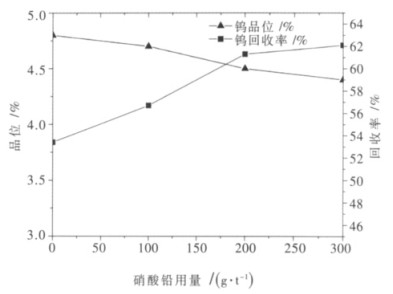

3) 硝酸铅用量试验

由钨物相分析结果可知,黑钨矿的占有率为71.87 %.而硝酸铅是黑钨细泥的有效活化剂[14].因此,试验按照图 1流程,固定磨矿细度小于0.074 mm占70 %,油酸用量为300 g/t,水玻璃用量为150 g/t,考察硝酸铅用量对钨矿物浮选指标的影响.试验结果见图 4.

|

| 图 4 钨粗选硝酸铅用量试验结果 |

由图 4可见,随着硝酸铅用量的增大,钨回收率逐渐上升.当硝酸铅用量为200 g/t时,钨浮选指标最好.此时,可以得到含钨4.56 %,钨回收率61.32 %的钨粗精矿.继续增加硝酸铅用量,钨回收率上升不明显.因此,粗选选取硝酸铅用量为200 g/t.

4) 磨矿细度试验

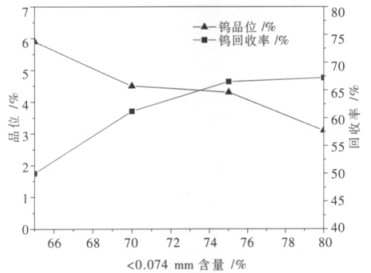

按照流程图 1,固定油酸用量为300 g/t,水玻璃用量为150 g/t,硝酸铅用量为200 g/t,考察磨矿细度对钨浮选指标的影响.试验结果见图 5.

|

| 图 5 钨粗选磨矿细度试验结果 |

由图 5试验结果可见,随磨矿细度的提高,钨回收率逐渐升高,钨品位逐渐降低.当磨矿细度(小于0.074 mm含量)为75 %时,可以得到含钨4.36 %,钨回收率66.54 %的钨粗精矿.此后,若继续增加磨矿细度,钨矿物的回收率变化不大,但钨品位下降明显.因此,后续试验中粗选的磨矿细度(小于0.074 mm含量)定为75 %.

3.2.2 钨精选试验为了提高钨精矿品位,降低钨精矿中的杂质含量,试验对浮选粗精矿进行了精选试验.精选过程中添加适量水玻璃作为脉石矿物的抑制剂.钨粗精矿经3次精选后,可得到含钨32.24 %,钨回收率48.75 %的钨精矿;继续增加一次精选后,能得到含钨34.06 %,钨回收率30.18 %的钨精矿.可见,经过第4次精选后,钨精矿品位上升不高,但是回收率降幅较大.对钨精矿在显微镜下进行分析,发现钨矿物呈细粒浸染状,零星分布于脉石之中.只有通过粗精矿再磨才能提高钨精矿的品位.综合考虑现场经济效益,确定钨精选次数为3次.

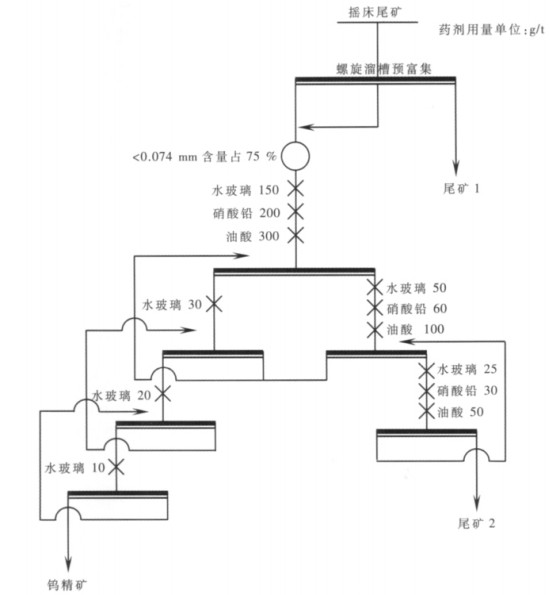

3.2.3 闭路流程试验根据以上条件试验确认的各工艺参数,进行了实验室小型闭路流程试验.小型闭路试验流程及条件见图 6,小型闭路流程试验结果见表 5.

|

| 图 6 闭路试验流程图 |

| 表5 闭路试验结果/% |

|

| 点击放大 |

由表 5可见,采用“螺旋溜槽预富集,富集粗精矿经再磨浮选”工艺可获得含钨30.45 %,钨回收率52.17 %的钨精矿.该工艺使尾矿中的钨矿物得到了有效富集,且工艺流程简单,易于操作.

4 结论(1)福建某钨选厂尾矿中的钨矿物嵌布粒度较细,单体解离差,主要以黑钨矿和白钨矿的形式存在,脉石矿物主要为石英、云母等.尾矿中含钨偏高,平均品位有0.16 %,具有一定的回收价值.

(2)试验对尾矿进行了矿石性质分析和选矿试验研究.经多方案比较,采用螺旋溜槽进行预富集,富集粗精矿经过再磨后,以水玻璃为矿浆调整剂,硝酸铅为活化剂,植物油酸为捕收剂进行浮选回收.浮选闭路试验流程经一次粗选,两次扫选和三次精选,可以获得含钨30.45 %,钨回收率52.17 %的钨精矿.实现了尾矿中钨矿物的有效回收.

| [1] | 熊新兴, 熊上皞. 螺旋溜槽在钨选矿中应用的进展[J]. 中国钨业, 1999, 14: 21–24. |

| [2] | 邓丽红, 周晓彤. 从原次生细泥中回收黑白钨矿的选矿工艺研究[J]. 金属矿山, 2008(11): 148–151. |

| [3] | 林培基. 离心选矿机在钨细泥选矿中的应用[J]. 金属矿山, 2009(2): 137–140. |

| [4] | 李枝茂. 离心选矿机在某钨选厂的细泥及尾矿选别工业试验[J]. 中国钨业, 2010(4): 44–46. |

| [5] | 邓丽红, 周晓彤, 罗传胜, 等. 江西某钨矿钨细泥选矿新工艺应用研究[J]. 矿产综合利用, 2010(1): 8–10. |

| [6] | 高玉德, 邹霓, 刘进. 微细粒钨矿的选矿工艺[J]. 材料研究与应用, 2007(5): 28–31. |

| [7] | 罗仙平, 付丹, 陈胜虎, 等. 福建某钨钼矿石选矿工艺研究[J]. 金属矿山, 2009, 396: 73–76. |

| [8] | 周晓文, 陈江安, 袁宪强. 微细粒级钨细泥选矿试验研究[J]. 有色金属学科与工程, 2010, 1(2): 64–68. |

| [9] | 杨应林, 周晓彤, 汤玉和. 黑白钨共生矿混合浮选药剂及工艺[J]. 中国钨业, 2011, 26(1): 23–26. |

| [10] | 余军, 薛玉兰. 新型捕收剂CKY浮选黑钨矿、白钨矿的研究[J]. 矿冶工程, 1999, 19(2): 34–36. |

| [11] | 付广钦.细粒及黑钨矿的浮选工艺及浮选药剂研究[D].长沙:中南大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10533-2010189259.htm |

| [12] | 孙伟, 胡岳华. 钨矿浮选药剂研究进展[J]. 矿产保护与利用, 2000(3): 42–46. |

| [13] | 刘文刚, 王本英, 代淑娟. 羟肟酸类捕收剂在浮选中的应用现状及发展前景[J]. 有色矿冶, 2006, 22(4): 25–27. |

| [14] | 陈万雄, 叶志平. 硝酸铅活化黑钨矿浮选的研究[J]. 广东有色金属学报, 1999(1): 13–17. |

2012, Vol. 3

2012, Vol. 3