| 高强耐磨黄铜的研究现状 |

黄铜是铜合金产品中最为重要的合金之一,有优良的力学性能、耐腐蚀性能、冷热加工性能等,是有色金属应用领域中应用最为广泛的合金材料之一[1].但该合金的强度和耐磨性能较差,很大程度上限制了其应用领域.长期以来,人们致力于α单相黄铜和α+β双相黄铜的研究,而忽略了以β相为基的高锌复杂黄铜的研究.随着人们对高锌黄铜的研究深入,发现在黄铜中加入少量的合金元素如:锰、铝、铁、硅、钴、钛、铅、锡、镍等,能够对合金基体起到明显的固溶强化作用,且各元素之间通过相互作用形成弥散分布的硬质耐磨相,在合金中起到颗粒弥散强化作用.除提高合金强度外,所添加的合金元素所形成的硬质耐磨相还能够提供良好的承载性能和高耐磨性[2-4].这类高锌黄铜同时还具有优良的热加工性能,在锻压各种精密复杂高强耐磨零件方面以及材料成本方面具有比其他材料更为明显的优势.该类合金自开发以来就被寄予厚望,广泛应用于各种要求高强度、高耐磨性的重载高速液压转子、轴承、汽车同步器齿环及各种精密高强耐磨锻压件等精密制造行业.目前国内该类合金的市场需求量仍在不断扩大,但很大一部分还是依赖于进口.因此研制开发具有自主知识产权的该类合金品种意义重大.

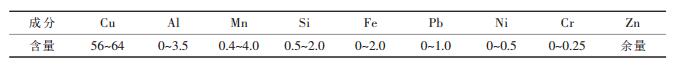

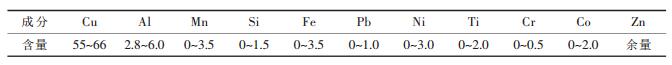

1 高强耐磨黄铜的研究现状及其性能特点 1.1 高强耐磨黄铜的研究现状高强耐磨黄铜目前在国内外市场上种类繁多,在国内市场上只有少数列入国家标准外,很大一部分产品都是厂家自主命名[3].这类产品主要分为两大类:铜-锌-锰系合金和铜-锌-铝系合金.表 1、表 2分别列出铜-锌-锰系合金和铜-锌-铝系合金的主要成分范围.

| 表1 Cu-Zn-Mn系列化学成分范围/wt% |

|

| 点击放大 |

| 表2 Cu-Zn-Al系列化学成分范围/wt% |

|

| 点击放大 |

表 1和表 2可以看出,两类合金系列的主要成分相似,其主要变化在于微量元素的含量不同.因而可以通过控制微量元素的含量,从而设计制备出满足不同性能要求的产品.

20世纪60年代至90年代初期,由于熔炼铸造技术及工艺水平有限,在合金成分偏析、晶粒组织大小及基体相的控制上都具有相当的难度.随着人们对高强耐磨黄铜的深入研究,此类问题得到很大程度的改善,但仍需要完善.目前国内高强耐磨黄铜的主要生产方法有:离心铸造、水平连铸和挤制管材[5].采用离心铸造技术制备该类合金,产品质量不稳定,合金组织结构不均匀,性能较差且成品率低,但由于其成本低廉,因而国内大部分企业仍采用该制备技术.水平连铸技术产品性能较离心铸造技术优良,设备投资少、工序短、耗能低、成品率较高,制备工艺比较成熟,国内部分企业已采用该制备技术生产高强耐磨合金.相比较于上述2种技术,挤制管材技术制备的合金工艺最为优越,但其设备投资大、工序繁琐、工艺控制困难、技术含量高,因而目前国内市场没有实现批量化生产.而在国外,该制备技术已经实现了工业化的生产.这类技术集中在少数公司手中,主要有德国代傲(DIEHL)公司、日本中越合金(CHUETSU)、日本三菱重工等.这些企业都具备独立开发新材料的能力,而且材料独成一个系列.

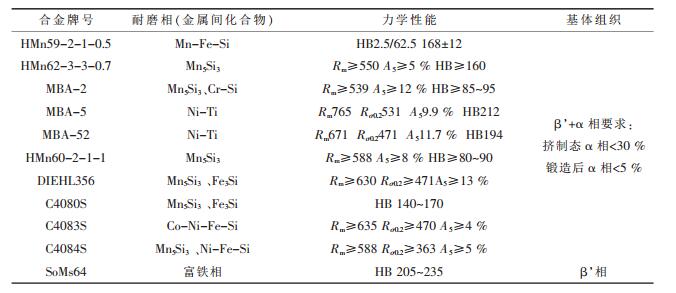

1.2 高强耐磨黄铜的性能特点合金的组织结构决定着材料的性能,因而通过控制合金相组织结构、析出物的大小、尺寸、形状及其分布规律,可以使合金获得高的强度及耐磨性能.在相对较软的基体组织上均匀弥散的分布着硬度极高的耐磨相,这样有利于建立稳定的润滑层,使材料在高速、重载的恶劣工作环境下具有优良的耐磨性能.表 3为典型高强耐磨复杂黄铜组织及性能要求[3].

| 表3 典型高强耐磨复杂黄铜组织、性能指标 |

|

| 点击放大 |

据相关资料表明[6],标准QC/T579-1999《汽车机械式变速器台架试验评价指标》规定的汽车同步器齿环的换挡寿命为10万次,在换挡4万次后,一对齿轮总磨损量应该不大于7 g.高强耐磨复杂黄铜均超过了10万次换挡寿命及4万次换挡后的磨损量均小于7 g.而铝青铜最高换挡寿命不超过7万次~8万次,这充分体现了高强耐磨复杂黄铜具有的优良耐磨性能及发展前景.

2 影响高强耐磨黄铜性能的主要因素影响高强耐磨黄铜性能的主要因素表现在合金的成分、制备方法及热处理工艺.由于成分决定组织,文章主要从合金基体组织结构、第二相、电磁搅拌制备方法及热处理工艺对合金性能的影响.

高强耐磨黄铜是在铜锌基体上通过添加微量的合金元素如:Al、Mn、Si、Fe、Ni、Co、Ti、Pb、Sn等来提高合金的强度和耐磨性能.这些微量元素根据自身的锌当量系数的不同,调节合金基体中β相和α相的含量,同时各种合金元素之间通过相互作用,在基体上形成高熔点的硬质耐磨相从而提高合金的耐磨性能.因此,硬质耐磨相的硬度、硬脆性、形状及分布状况和基体的成分、组织形貌、基体相含量之间的比例,共同决定着合金的性能,并通过相应的热处理工艺对合金显微组织进行调整,得到最佳的合金性能.因此,在合金制备过程中,控制合金的基体组织、形貌、硬质相及热处理工艺具有重要的意义.

2.1 合金基体组织结构的影响高强耐磨黄铜之所以有很高的强度和耐磨性能,关键在于合金的基体组织.只有基体组织具有足够高的强度和硬度才能在高速、重载荷的工作条件下,使之不产生失效变形.在工业用黄铜中,Zn的含量一般低于50 %,Zn含量在46 %~50 %之间为单一的β相,高于50 %时则会出现硬且脆的γ相,这种γ相的存在严重影响合金的加工性能.在实际生产中应避免这种相的存在.高强耐磨黄铜中,理想的基体组织为一定量的β’相和少数α相.β’相充分发挥合金的强度、硬度、耐磨性能. β’是以Cu-Zn电子化合物为基的固溶体,具有体心立方结构的相,室温下具有较好的切削性能.同时β’相的高温塑性比α相要好,能够保证高强耐磨黄铜在高温下具有良好的热加工性能,能够满足耐磨材料的精密锻压、机械加工性能要求.合金中要求存在一定量的α相以保证合金具有一定的塑性.另一方面少量的α相能够有效的改善合金的耐磨性能.因为在硬的基体(β相)上分布少量的软相(α相),当α相被磨去之后留下凹坑,可以存储润滑油,这时β相起到支撑作用,从而提高其耐磨性能.另一方面有学者研究表明[7-8]:α相是沿β相的晶界析出,在磨损过程中,磨损表面产生微裂纹,当裂纹进一步扩展时必定会碰到α相,这时微裂纹产生的应力会沿着α相的分布进行扩散,从而降低了裂纹扩展的速度.但是一定要控制α相的含量避免合金的整体硬度下降而导致摩擦性能下降.

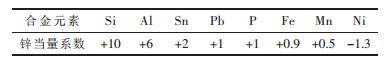

控制α、β相之间的比例是一个重要的环节,直接影响合金的性能好坏.通过表 1、表 2可以看出,高强耐磨黄铜中,都添加了少量的Al、Si元素.这2种元素的锌当量系数分别为6和10,极大的扩大了β相区,缩小了α相区.当Al含量超过5.0 wt %时,合金则会出现硬脆γ相且容易产生氧化物沉渣,严重影响合金的性能.合金中Si含量的最佳范围为0.1 wt%~2.0 wt %,如果超过2.0 wt %会使合金脆化,不足0.1 wt %则形成的硬质相(如: Mn5Si3、Fe3Si等)很少,对合金的强化效果不显著[9-11].合理的控制Al、Si含量是确保合金各项性能的重要指标之一.根据虚拟锌当量系数的计算公式为: X=(A+∑CiKi)/(A+B+∑CiKi)×100 %.式中:A:锌的实际含量;B:铜的实际含量;Ci:加入黄铜某一元素的含量;Ki:该元素的理论锌当量系数.各元素的理论锌当量系数列于表 4中.

| 表4 各元素理论锌当量系数 |

|

| 点击放大 |

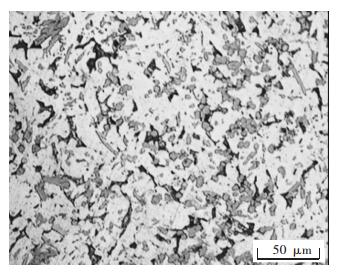

根据上述公式以及锌当量系数可以计算出理论锌当量系数,结合Cu-Zn二元相图可以得到合金大致的基体组织.锌当量只是一个定量的判断合金基体组织的参数指标.Mn和Si是高强耐磨黄铜中的重要元素,其加入量一般为Mn:Si (wt%)=(3~4):1,此时Mn和Si可以充分形成Mn5Si3硬质耐磨相;当Mn含量超过5 wt%时,Mn能够与固溶进基体的那一部分少量的Si结合形成Mn5Si3相,而过量的Mn本身对其基体组织的影响不大,这样就减少了Si对合金基体组织的影响,减少了基体中的β相.Mn含量过高的话,合金在熔铸过程中,熔体变的粘稠,流动性差,严重影响铸锭的质量,同时合金的应力开裂倾向大.而如果锰含量过少,不足以形成足够量的硬质耐磨相,从而影响合金最终的强度和耐磨性能.本文作者在前期的研究中也证实了这一点,Cu58Mn7.7Si1Zn33.3合金的理论锌当量为44.8 %.图 1为该合金的金相组织图片.

|

| 图 1 Cu58Mn7.7Si1Zn33.3金相组织 |

图中黑色的相为β相,亮的为α相,灰色的则是硬质耐磨相.合金的组织为基体α相+少量的β相+硬质耐磨相.β相含量很少,导致合金的整体硬度下降,耐磨性能差.

2.2 第二相的影响硬质耐磨相作为第二相在高温下几乎不与基体Cu、Zn发生任何反应,并且它们之间有强烈的化合倾向,高温下具有较高的稳定性,同时具有很高的显微硬度.能够在黄铜中形成耐磨相的合金元素有:Fe、Ni、Mn、Co、Ti、Cr、Si、Al等,它们之间可以形成FeAl3、、Mn5Si3、Fe3Si、Ni-Ti、Co-Ni-Fe-Si、Co2Si等.常见的耐磨相在表 3中已经列出,其显微硬度值见表 5[3].

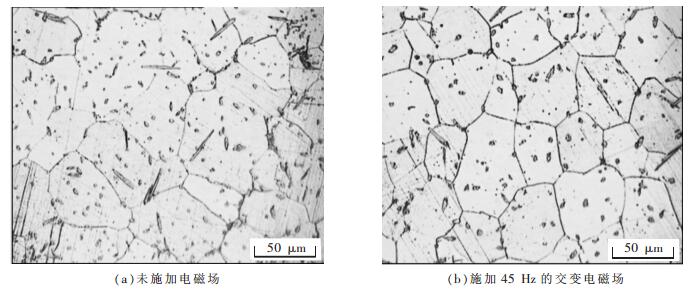

| 表5 常见耐磨相的显微硬度(HV) |

|

| 点击放大 |

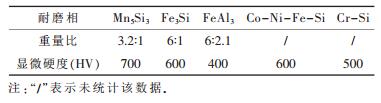

在添加微量合金元素形成耐磨相的过程中,必须严格按照其所形成的耐磨相的原子比例进行,在保证能够充分形成所需的耐磨相的同时,应尽量减少其在合金中的残留量,从而避免影响合金的组织性能.尤其是锌当量系数大的元素和一些在合金中固溶度很高的元素,如Al、Si、Mn等.Al和Si有相当大的锌当量系数,Mn在铜中的固溶度相当高,残留量过大的话,会严重影响合金的基体组织[9].硬质耐磨相的熔点非常高,往往在液相中已经形核,在合金凝固过程中起到变质细化的作用,尤其是在加入少量的Fe、B、P、稀土的情况下,这种变质细化晶粒的效果更加明显[12-14].硬质耐磨相一部分在液相中形核而另外一部分则是固相中析出,由于合金在凝固过程的不均匀性,存在着成分偏析和夹渣等现象,最终导致合金中的硬质耐磨相的分布也呈现不均匀的现象,导致材料在实际磨损过程中出现磨损不均的现象,很大程度上降低了合金的耐磨性能.大连理工大学曹志强等人[15-17]在研究电磁场对铅黄铜水平连铸坯组织及偏析的影响中发现,电磁场能够提高铅黄铜水平连铸坯的等轴晶率、细化凝固组织、促进成分均匀化、消除宏观偏析,同时发现施加30 Hz、100 A的情形优于30 Hz、80 A的.进一步的研究还表明:电流越大,对熔体的搅拌力度越大,在液相中形核长大的耐磨相在电磁力的搅拌作用下破碎,破碎后细小的耐磨相均匀分散在熔体中,显著提高铸锭的性能.同时通过改变电流强度,可以在熔体中获得理想的温度场和浓度场,从而获得高质量的铸坯.在前期的研究中发现,对合金Cu58Mn1.5Si1.5Zn39施加一个45 Hz的交变磁场.可以得到类似的结论.其金相组织如图 2所示.

|

| 图 2 电磁场对合金金相组织结构的影响 |

从图 2可以看出,在45 Hz的交变磁场下,晶粒变得细小,且圆整化,析出的硬质耐磨相比未施加磁场的要细小,短棒状的要少.在MMP-2型磨损试验机下对合金试样施加400 N的压力下磨损3 min发现:未加磁场的试样失重为0.0239 g,磨损率为185.5590 g/km.而在45 Hz搅拌施加磁场的试样的失重为0.0127 g,磨损率为98.6024 g/km.施加电磁场后,其耐磨性能将近提高一倍.

硬质相的类型、数量、形态及分布规律对合金的耐磨性能有着巨大的影响[18-20].在高强耐磨复杂黄铜中,必须择优选择显微硬度较高、稳定性较好、且与基体材料良好结合的耐磨相作为高强耐磨黄铜的硬质相.湖北工业大学陈洪等[21]采用原位复合先进工艺使Mn5Si3硬质相均匀分布基体中,该硬质相形状呈短杆状,且与磨损面垂直定向分布,其耐磨性能要优于KD材料(日本的一种耐磨材料).另有文献表明[22-24]:Fe3Si这种硬质相比Mn5Si3的硬度稍微要低,但是它的耐磨性能优于Mn5Si3.这是因为Fe3Si和β’相具有相同的有序体心立方结构,能够形成共格界面,而Mn5Si3则是六方结构,和β’相形成的是非共格界面,同时Fe3Si和基体的结合性能要比Mn5Si3好.因而对于某一合金,选择合适的第二相作为硬质相是至关重要的.

2.3 热处理工艺的影响 2.3.1 热处理工艺对合金基体组织的影响高强耐磨黄铜基体组织中α相与β’相的含量不仅可以由合金成分来控制,而且还能够通过热处理工艺进行控制与调整[25].合金加热到550 ℃以下时,β相开始转变成α相,并以针状的形式在β相的晶界析出,具有一定的方向性.随着保温时间的延长,α相逐渐增多、粗化、失去方向性.温度下降至280 ℃时,α相便不再析出.把合金加热到750 ℃并且保温2h以上,采用快速冷却(水淬)方式时,α相来不及析出,最终能够得到单一的β相基体组织,此时合金的硬度能够达到180 HB以上.采用风冷和空冷时,在β相的晶界上能够析出少量的α相,此时的冷却速度不及水淬的冷却速度快,β相有一定量的时间转变成α相,合金的硬度值依旧可以达到165 HB以上.采用随炉冷却的话,冷却速度缓慢,β相具有足够的时间转变成为α相,所析出的α相含量甚至可以达到30 %左右,其硬度值严重下降.

合金固溶处理之后的时效工艺同样能够改变合金的基体组织.一般高强耐磨黄铜合金在200 ℃以下进行时效时,由于温度过低,α相不析出,基体组织基本不变.当温度升到300 ℃时,微量的α相开始从过饱和的β相并且沿着晶界析出[26-29].300~360 ℃时效1 h时,α相不仅在β相的晶界上析出,而且在β相的晶内也开始析出.β相上开始出现球状的α相且数量随着温度的升高而增多.在360~420 ℃时效时,晶界上的针状的α相开始球化,如果在460~550 ℃时效,α相开始转变成为β相,此时α相含量减少.在高于550 ℃时效时,合金基体为单一的β相.

从以上的分析表明:不同的热处理工艺制度对合金基体组织结构的影响效果是不同的,因而最终得到的合金性能也是有所差异的.在实际生产当中,必须根据合金本身的性能要求制定合理的热处理工艺制度.

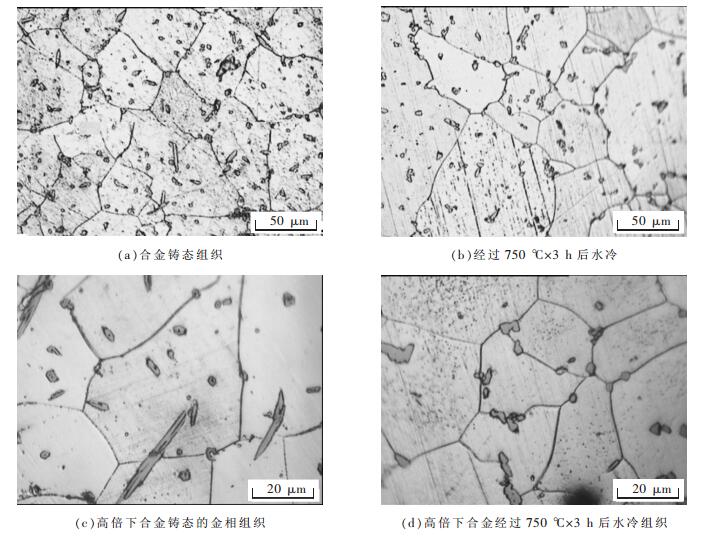

2.3.2 热处理工艺对耐磨相的影响硬质耐磨相一部分是在液相中就已经形成的,另外一部分则是自固相中析出来的.因此可以通过热处理的方式来控制在固相中析出的那一部分硬质耐磨相. 图 3为CuMn1.5Si1.5合金的金相组织图片.

|

| 图 3 Cu1.5Mn1.5Si合金的金相组织 |

从图 3中可以看出,图 3中的点状颗粒为硬质耐磨相. 图 3(b)中的长条形状的耐磨相明显比图 3(a)的少,且其耐磨相的数量相对于图 3(a)中稍微小些,多成圆点状的耐磨相.图 3(c)、(d)是相同高倍数下不同状态的组织.可以看出,(d)图中的耐磨相多数沿晶界方向析出.中南大学幕思国等[30-32]在CuZn37Mn3Al12FeSi合金组织和性能的研究发现,在铸造过程中,锰硅中间相分布无方向性,冷却速度越快,Mn-Si相越细小.在700 ℃下挤压,合金组织为单一的β相,Mn-Si相分布方向一致.然而在750 ℃下挤压时,Mn-Si相细小但分布不均匀.在其他温度下进行是否能够改变其强化相的形状及分布规律,还有待进一步的深入研究.

3 高强耐磨黄铜的发展前景随着我国精密制造行业及汽车行业的迅猛发展,传统材料的性能已不能满足现代化工业生产的需求,低成本高性能的新型材料势必取代传统材料.近年来,国内对汽车的需求量越来越大,同时对汽车同步器齿环的性能要求也越来越高.目前,该类同步器齿环国内基本依赖于进口,价格非常昂贵,因而研制开发此类高强耐磨黄铜合金已势在必行.根据目前的国内汽车行业发展形式来看,至2015年,我国汽车生产总量将会突破1500万辆,因此,单从这一方面而言,高强耐磨黄铜具有极其广阔的市场及发展前景.

另一方面,铜一直被视为战略物资,是一种贵重金属,因此研制开发高强耐磨黄铜在降低成本,节约资源方面就显得尤为重要.新型的高锌、高锰、高铝等高强耐磨复杂黄铜一直被人们关注着.新型高强耐磨黄铜以低成本、高性能来代替传统的耐磨材料已成为目前研究的焦点.研究制造高锌、高锰、高铝耐磨黄铜具有广阔的发展前景和巨大的市场.新型高强耐磨黄铜对其技术含量要求高、附加值高,必须对该类新型合金的组织成分控制进行更深入的研究,开发出低成本、高性能的新型高强耐磨黄铜合金.

| [1] | 董福伟, 张铎, 黄国兴. 高强耐磨锰黄铜的研究[J]. 理化检验:物理分册, 2006, 42: 8. |

| [2] | Aheed A W.几种高强度黄铜的显微组织与摩擦性能[J].谢士英, 译.铜加工, 1996(1):45-52. |

| [3] | 王涛. 新型高强耐磨复杂黄铜及其生产技术[J]. 有色金属加工, 2005, 34(6): 2–9. |

| [4] | 王祝堂, 田荣璋. 铜合金及其加工手册[M]. 长沙: 中南大学出版社 , 2002. |

| [5] | 李四年, 陈园, 叶甲旺, 等. 汽车同步器齿环的生产现状与发展前景[J]. 湖北工业大学学报, 2012, 27(1): 114–116. |

| [6] | QC/T579-1999, 汽车机械式变速器台架试验评价指标[S]. |

| [7] |

Kailas S V. A study of the strain rate microstructural response and wear of metals[J].

Journal of Materials Engineering and Performance, 2003, 12(6): 629–637. DOI: 10.1361/105994903322692411. |

| [8] | 张玉平, 李联英, 王灵卉. 新型黄铜磨损特性的试验研究[J]. 特种铸造及有色合金, 1999, 19(3): 28–30. |

| [9] | 平尾宽. 耐磨高强度黄铜合金[J]. 铜加工, 1996(1): 43–44. |

| [10] | 范舟. 固溶时效对含硼特殊黄铜显微组织及摩擦磨损性能的影响[J]. 热加工工艺, 2008, 37(24): 71–77. |

| [11] | 郭淑梅, 王硕. 复杂黄铜的合金设计[J]. 云南冶金, 1999, 28(5): 15–17. |

| [12] | 张全叶, 罗勇, 胡立新. 变质剂对多元复杂耐磨黄铜组织性能的影响[J]. 甘肃冶金, 2009, 31(3): 1–3. |

| [13] | 曾秋莲, 章爱生. 微量稀土和硼在铜和铜合金中的作用[J]. 特种铸造及有色合金, 2002(3): 55–57. |

| [14] | 龚建森, 史德华, 胡城立, 等. 铸造铜合金中变质元素的研究[J]. 湖南大学学报, 1985, 12(4): 59–69. |

| [15] | 曹志强. 电磁场对铅黄铜水平连铸坯组织及偏析的影响[J]. 功能材料, 2012, 2(43): 166–169. |

| [16] | 郭宏林. 电磁搅拌技术在铜管水平连铸生产中的应用研究[J]. 有色金属加工, 2009, 38(1): 21–25. |

| [17] | 李新涛, 李丘林, 李廷举. 电磁场对水平连铸紫铜管表面质量及组织性能的影响[J]. 中国有色金属学报, 2004, 14(12): 2060–2065. |

| [18] | 陈洪, 邓雪莲, 杨贤镛. 第二相对特种黄铜材料耐磨性能的影响[J]. 湖北工业大学学报, 2005, 20(1): 30–34. |

| [19] |

Sminov S V, Pugacheva N B, Soloshenko A N. A study of plastic deformation of complexly alloyed brass[J].

Fiz Met Ma-terialoved, 2002, 93(6): 96–100. |

| [20] |

Sminov S V, Pugacheva N B, Myasnikova M V, et al. Micromechanics of frachure and deformation of brass[J].

Fiz Met Materialoved, 2004(7): 165–168. |

| [21] | 陈洪. 特种黄铜同步器齿环耐磨性能影响因素的研究[J]. 理化检验:物理分册, 2005, 41(12): 604–607. |

| [22] | 孙扬善, 黄海波. 两种耐磨黄铜的组织和性能[J]. 机械工程材料, 1991(1): 21–23. |

| [23] |

Rigney D A. Comments on the sliding wear of metals[J].

Tribology Internatioal, 1997, 30(5): 361–367. DOI: 10.1016/S0301-679X(96)00065-5. |

| [24] |

Sundberg M, Sundberg R, Hogmark S, et al. Metallographic aspectson wear of special brass[J].

Wear, 1987, 21: 151–156. |

| [25] |

N B Pugacheva. Structure of commercial α+β brasses[J].

Metal Science and Heat Treatment, 2007, 49: 67–74. DOI: 10.1007/s11041-007-0013-x. |

| [26] | 马斌, 张胜华. 高强度黄铜的显微组织和磨损性能[J]. 湖南有色金属, 2001, 17(2): 35–37. |

| [27] | 郭淑梅, 王硕, 曹秀兰. 轿车同步器齿环用HMn59-2-1-0.5合金的组织和性能关系研究[J]. 上海有色金属, 2011, 22(3): 101–105. |

| [28] | 杜令忠, 董企铭, 刘平, 等. 锻后热处理工艺对轿车同步器齿环用HMn59-2-1-0.5合金组织与性能的影响[J]. 热加工工艺, 2002(1): 23–24. |

| [29] | 杜令忠, 徐滨士, 董世运, 等. 热处理工艺对轿车同步器齿环用HMn59-2-1-0.5合金磨损性能的影响[J]. 中国有色金属学报, 2004, 14(4): 633–639. |

| [30] | 王永如, 慕思国. CuZn37Mn3Al12FeSi合金组织和性能的研究[J]. 有色金属加工, 2011, 40(3): 12–15. |

| [31] | 孙扬善, 黄海波, 谭东伟, 等. 热处理对耐磨黄铜组织和性能的影响[J]. 金属热处理, 1993(1): 27–32. |

| [32] |

Byoungchul Hwanga, Jeehoon Ahn, Sunghak Lee. Effects of blending elements on wear resistance of plasma-sprayed molybdenum blend coatings used for automotive synchronizer rings[J].

Surface and Coatings Technology, 2005, 194: 256–264. DOI: 10.1016/j.surfcoat.2004.07.072. |

2012, Vol. 3

2012, Vol. 3