| 无铅易切削铋黄铜的研究动态与展望 |

铅熔点为327.5 ℃,具有硬度低,在铜中几乎不固溶的特性,含铅黄铜在结晶凝固时,铅会以单质沿晶界呈弥散球形颗粒析出,形成脆而不硬的低熔点单质相,铅黄铜因此具有良好的切削性能和较好的冷、热加工性能,最典型的商用铅黄铜牌号有C36000.铅黄铜被广泛用于水暖卫浴、电子电器、钟表仪器等领域,每年国内流通和使用的量在180 万t 左右.然而由于黄铜中的铅易溶出,进入人体后会对神经和消化系统产生较大的危害,特别是对儿童的智力发育造成不可逆的损害,因此含铅黄铜在使用范围方面受到较大的约束.

发达国家较早就高度重视了铅等重金属有害物质的污染的问题,1986 年美国最早颁布安全饮用水条例修正案(SDWA),明确要求在公共饮用水供应系统中使用“无铅”水管、焊料和配件.2006 年9 月30 日,加利福尼亚州州长施瓦辛格签署1953 法案正式成为加州地方法律,该法律定义“无铅”的标准为在公共供水管道和管道配件中铅的含量平均重量百分比不能超过0.25 %.2011 年1 月4 号美国饮用水减少铅行动(Reduction of Lead in Drinking Water Act)成为公共法律(No: 111-380),对饮用水的铅含量作了明确规定,其中S.3874 规定所谓“无铅”概念,是在安全饮用水条例框架内体现两个方面: ①使用的铅焊料和焊剂(电流法)铅含量不超过0.2 %;②饮用水管道和卫生洁具及其配件加权平均含铅量不超过0.25 %.

欧盟议会和欧盟理事会于2003 年1 月通过了“在电子电气设备中限制使用某些有害物质指令”-The Restriction of the Use of Certain Hazardous Sub鄄stances in Electnical and Electronic Equipment 即著名的2002/95/EC 指令-“RoHS 指令”.并在2005 年以2005/618/EC 决议的形式对该指令进行了修正,明确规定了6 种有害物质的最大限量值,其中铅、汞及六价铬等的最大允许含量为0.1 %.中国2007 年3 月1 日起实行的《电子信息产品污染控制管理办法》(信息产业部第39 号令),明确限制和禁止使用的有毒有害物质或元素为: 铅、汞、镉、六价铬、多溴联苯(PBB)、多溴二笨醚(PBDE)等.可以说无铅化已得到各国政府的日益关注.

依据加铅有利于提高铜及其合金的切削性能的机理,从铜的二元相图看,替代铅有益于提高铜材切削性能的元素按其在铜中存在的形式主要分为3 类:第1 类是微量固溶于铜,但与铜形成共晶的元素;第2 类是不固溶于铜但与铜形成化合物的元素;第3 类是部分固溶于铜,也与铜形成化合物的元素[1-2].为此,多年来国内外陆续开发了铋系、硅系、锡系、锑系及添加石墨的无铅易切削铜合金.其中铋与铅在元素周期表中处于相邻的位置,其物理和化学性质存在很多相似之处:如熔点较低、硬度小、脆性大、在铜中的固溶度几乎为零等.因此,在铜合金中添加适量的铋元素可以替代铅的作用,实现易切削的目的.另外由于微量的铋元素对人体无毒害,因此成为人们研究无铅易切削黄铜时替代铅的首选元素.

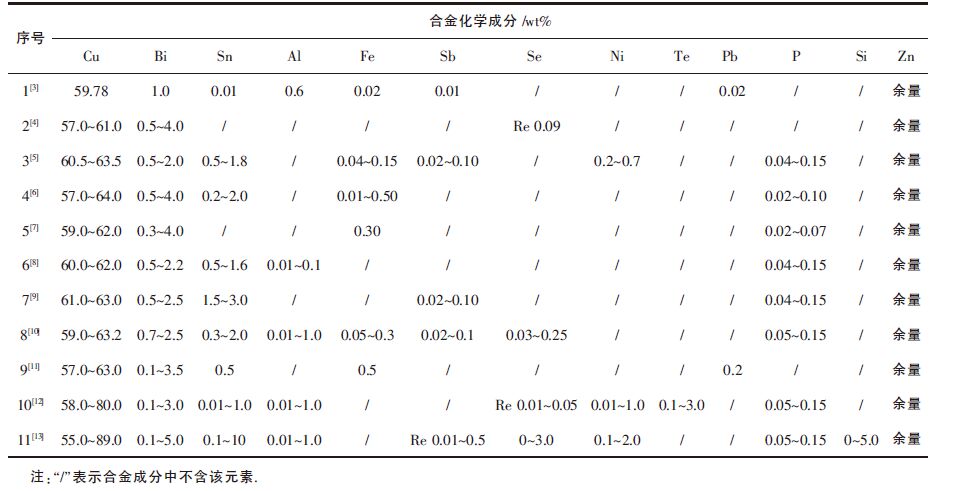

1 易切削铋黄铜合金的开发现状自1986 年SDWA 修正案颁布以后,发达国家较早进行了供水管道及配件的低铅化和无铅化的研究与开发,近年来国内研究机构和企业对无铅铜合金也进行了一些研究,表 1 是国内外已报道的部分易切削Bi 黄铜合金一览表.

| 表1 易切削Bi 黄铜合金一览表 |

|

| 点击放大 |

由表 1 看到,含铋易切削铜合金铋的质量百分含量在0.1 %~5.0 %内,同时根据不同要求添加了锡、铝、铁、锑、硅、硒、碲及稀土元素.在添加合金元素中,铋与铅一样,与铜既不固溶也不与之形成化合物,而是以单质存在于晶界上,镍与铜无限固溶形成固溶体,磷作为非金属元素添加主要在于起到脱氧作用,磷在714 ℃共晶点,在铜中的固溶度为3.5 at.%,共晶相Cu3P 也是高熔点脆性相.其他元素属于几乎不固溶于铜但与铜形成化合物的元素有碲、钇、镧、铈、硒;部分固溶于铜、也与铜形成化合物的元素有锡、铝、铁、锑、硅.

2 铋和铅对铜合金微观组织的影响铋与铅在元素周期表中处于相邻的位置,其物理和化学性质存在很多相似之处:如熔点较低、硬度小、脆性大、在铜中的固溶度几乎为零等,因此在黄铜合金中适当地添加铋元素可以起到与铅相似的作用.但是两种元素的晶体结构和与铜的润湿性存在差异,导致在铸造、加工和热处理三种状态下,铅和铋在铜基体的微观组织形貌存在着一定的不同,造成两类铜合金的切削性能和力学性能同样存在一定的差异.

含铅和铋铜合金铸造结晶过程中,当铅、铋含量低于0.1 wt%时,铸态组织形貌非常相近,凝固过程中低熔点的铅和铋都是不固溶于基体中并以液态单质的形式保留在晶界处,最终凝固成颗粒状单质,以微小颗粒沿晶界分布;然而随着铅、铋含量的增加,铅颗粒结晶时存在较强的球化趋势,在晶界上依然保持与低含量时相类似的球形颗粒均匀分布; 而随着铋含量的增加,由于先凝固的α 相和β 相对铋单质凝固长大的某些方向上起到约束作用,铋与铜基体有较好的润湿性,沿晶界的分布铋单质的形貌将逐步由微小的颗粒转变成片状,特别是当铋含量达到2.5 wt%时,铋将沿晶界呈连续薄膜状分布,进而影响合金的抗拉强度和后续的冷热加工性能[14].R.vanGastel 等[15]利用低能电子显微镜和表面X 衍射仪检测出Bi 在Cu (111) 面的分布成连续层状分布.Do鄄minique Chatain 等[16]对高温(1223 K)时晶界断裂处的扫描分析结果得到: 在断裂的界面处存在一些不同于Cu 表面的异常晶体结构,对其进行分析后得到这些异常结构是由于Bi 在Cu 的{111}等晶面族分布较多导致晶体发生变形所致.

由经冷轧和600 ℃再结晶退火处理后添加铅、铋的Cu-30 %Zn 合金的断口形貌照片发现[17],Pb、Bi 含量均为1 wt% 的Cu-30 %Zn 合金,在断口处,铋存在大颗粒,其尺寸要明显比铅颗粒粗大,而且分布更不均匀,相同情况下铅颗粒球化较明显.当Pb、Bi 含量为0.1 wt%,颗粒大小和分布几近类似.而当Pb、Bi含量低于0.1 wt%以下,断口呈现相同的韧性断裂特征,差别在于含铅铜合金断口的韧窝更加细小均匀,意味着含铅铜合金与含铋铜合金相比,具有更好的延伸性能和屈服强度.

王均等[18-19]在研究含铋黄铜冷热加工性能时还发现:冷、热挤压或热轧后,铋单质以薄膜状或片状分布在α 相和β 相的界面上比铸态时有所增加.这种现象产生的原因与铋元素的基本特性和在黄铜中的润湿性有关;由于铋的熔点较低,在加工和热处理时若温度达到了铋的熔点就会使得铋单质拥有再次聚集和长大的机会.Haruhiko Atsumi 等[20]研究了铋元素在双相黄铜中分布形式,挤压前合金中的铋(2.02 wt%Bi)以颗粒状和针状的形貌存在,挤压后合金中的铋发生了明显偏聚并成片状分布.

铋在铜中的固溶度非常低,随着温度的升高其固溶度先增加后降低,但是在975 ℃时达到的最大值也小于0.02 %[21].当合金中的铋元素超过溶解度时,过饱和的铋存在各向异性容易在铜的晶界处吸附.

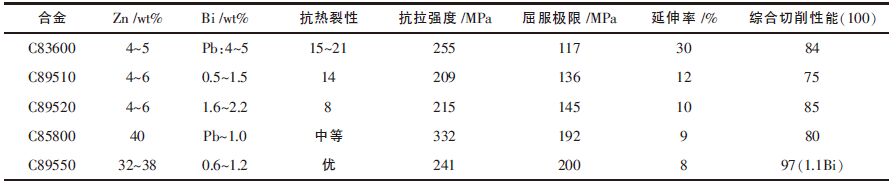

T Harold 等[22-23]对C89510、C89520、C89550 等含铋无铅黄铜的抗拉强度、屈服极限、抗热裂性等与含量相似的铅黄铜进行了对比研究,其结果如表 2 所示.其中,C89510 在单相黄铜中具有相对较好综合性能,C89550 是双相黄铜与铅黄铜性能接近的合金.

| 表2 部分含Bi 黄铜与铅黄铜性能对比表 |

|

| 点击放大 |

3 易切削铋黄铜的研究热点 3.1 铋黄铜的成分优化与性能改善

Haruhiko Atsumi 等[20] 对Bi wt%分别为X=0、0.99、2.02 和2.85 的Cu-40.86Zn-0.6Sn-0.22Fe-xBi合金的力学性能进行了分析和研究,随着铋含量的增加,合金的屈服强度和抗拉强度略有增加,但是延伸率却大大的降低.因此在研究铋元素替代铅制作环保黄铜时,需要添加适当其他元素来影响铋元素的分布,从而改善铋黄铜的综合力学性能.

一般对于α+β 两相黄铜来说,由于β 相有较高硬度,增加β 相对合金的切削性能的提高比较有利,而α 相延性较好不利于碎屑得断裂,对切削性能的提高不利[24].C.Vilarinho 等[25]研究了添加Sn、Al、Fe 多种合金元素对α+β 两相商业黄铜切削性能的影响,研究发现,在原α+β 两相基体中,由于合金元素的添加,形成了γ、γ1两种相,与α 和β 相比较,γ、γ1对合金切削性能的影响更为敏感.Sn 的添加,在提高β 相在α+β 两相中的比例同时,也增大了γ1生成的机率.由于分布在α 和β 两相内的γ1相的存在,随着Sn 含量的增加,合金切削力减小,显著改善黄铜合金的切削性能;Al 的添加在提高β 相在α+β 两相中比例的同时,将形成γ 相,γ 相越多,切削力越大,切削性能越差,当Al 的添加使得基体成为单一β 相或β+γ 两相时,显著提高合金的切削力,降低切削性能;研究还发现,加入Fe, 对合金的切削性能没有直接影响,但是富Fe 化合物的微观晶粒组织将比加Fe 前合金的晶粒更加粗大.

稀土元素在铜合金中具有改变合金的显微结构的作用,如:细化晶粒和改变杂质分布等.YounghwanJang 等[26]研究了混合稀土对Bi(1.5 wt%)黄铜力学性能的影响,黄铜中添加一定量的混合稀土可以减少铋黄铜加工和热处理时薄膜状的单质铋在晶界偏聚,随着混合稀土含量的增加,合金在高温下(超过铋熔点) 的延伸率先提高后降低,抗拉强度几乎不变;在常温下的随着混合稀土的增加,合金的延伸率和抗拉强度略有下降,优化混合稀土含量为0.1 wt%的合金综合性能最佳.以上研究表明稀土元素对铋黄铜的影响较大,具体应用方法和作用机理有待于进一步研究.

Shufeng Li 等[27]利用粉末冶金的方法在Cu-40Zn-2.2Bi 黄铜中添加了不同含量的(0.3、0.5、1.0 wt%)Ti 元素,研究了Ti 对铋黄铜的改性作用.其结果发现少量的Ti 元素会与铋反应生成中间相,减少铋在晶界处的分布数量,且添加0.3 wt%~0.5 wt%Ti 时合金的屈服强度达到235 MPa, 抗拉强度可达到459 MPa, 延伸率可达到39 %,分别比未添加Ti 时提高了4.9 %、4.1 %和18 %.

铋在Cu 中的溶解度很小,但是Sb 在645 ℃时固溶度可以达到10.6 wt%,F Otto 等[28]通过真空冶炼的方式研究了少量Sb 和Bi 共同作用对铜合金的锻造和热处理后的微观组织具有细化晶粒的作用,其结果发现Sb、Bi 共同影响的效果高于单一元素对合金的机加工性能和力学性能的改善作用.

硅的加入使铋黄铜中的β 相比例增加,α 相比例减少;铋黄铜的伸长率、断面收缩率随着硅含量的增加而下降,而材料的抗拉强度随着Si 含量的增加而增加;Bi 黄铜的切削性能随着Si 含量的增加而增加[29].

A La Fontaine 等[30] 研究发现Cu-5Zn-1.4Bi-5.2Sn-0.8Se 成分的单相黄铜时,发现Bi、Se 更容易在晶界处分布,Sn 可以改变铋与Cu 的润湿性,减少铋在晶界处分布的数量.此外,在3 种元素的共同影响下合金可以得到与传统铅黄铜相似机加工性能和力学性能.

3.2 铋在铜合金相界的扩散和偏析含铋铜合金晶界的界面变化对铜脆性的影响机理一直是材料科学家非常关注的,研究铋在晶界的扩散和偏析行为是揭示含铋铜合金发脆的重要途径.

Sergiy.Divinski[31]实验分析了Harrison B (1198~843 K) 和C(659~536 K)两种条件下,铋在多晶铜的晶界扩散动力学机制,研究得到铋在铜晶界的扩散激活焓为156 kJ/mol, 晶界扩散焓相比对邻近基体的扩散焓的比值为0.88; 在大角度铜晶界上铋的偏析严重,低浓度下其偏析焓的值为-53.4 kJ/mol, 铋的偏析熵为-2.9 R.当合金温度升高到铜的熔点时,铋在铜中的偏析系数约为6.扩散温度从700 K 下降到450 K,铋的偏析系数从103 增加到104.

L.S.Chang 等[32]从热力学和动力学角度对铋原子在Cu 中不同晶面和晶界处的扩散和分布规律进行了研究和分析,得出少量的铋原子在Cu 的不同晶面族上的吸附能力不同,当铋原子在某些晶面吸附时就会阻碍其它铋原子扩散运动,使铋原子在不同晶界处的扩散速率不同,导致更多的铋偏聚.总体看来,微观状态时铋在Cu 的某些晶面更容易富集的不均匀分布状态,是造成机体的宏观组织成分不均匀的诱导因素.

U.ALBER[33]等在不同掺杂铋含量和热处理条件下,对铜晶体中某些特定的晶界铋的偏析现象进行了较系统的分析,研究表明:不同的晶界结构对铋的偏析有一定影响,铋在对称晶界的偏析要显著大于非对称晶界;铋的晶界偏析与晶体中铋的溶解度有密切关系,而铋掺入量的多少或样品表面铋的富集无必然联系;随着退火温度的增加,铋在晶界的偏析也会增加;铋的偏析会带来晶界处单位面积内铋原子数量的增加,对应晶界的Gibbs 偏析自由能将降低,偏析原子之间存在较强的吸附作用.强调铋引起铜脆性的机理在于铋的掺杂,诱导机体内晶界形态的改变,导致铋的偏析,从而提升了含铋铜合金的热脆性.

L.S.Chang[32]研究了铜铋相图不同区域的晶界偏析动力学.首次发现高温时铋的晶界偏析程度要明显小于其在低温时的晶界偏析.研究表明,单相合金铋在晶界的偏析程度受到其界面扩散的主要影响.采用位错扩散模型说明了两相合金的晶界增强扩散机制,认为铜铋相图两相区晶界偏析增强机制,是由于富铋液相沿着类似于微型管道的位错核心沉淀析出而引起晶界铋的偏析加剧.最后还归纳了铜铋系晶界偏析的退火温度与达到晶界偏析铋饱和状态所需的退火时间及铋原子浓度之间的关系曲线.

3.3 Cu-铋系无铅易切削铜合金的耐腐蚀性能在铋黄铜中既不溶于α 相也不溶于β 相的铋原子可以填充到脱锌的空位处,能够起到阻碍Zn 原子继续扩散的通道.此外,部分铋元素在合金中会以单相薄膜状分布在黄铜的晶界处,可以起到钝化膜的作用,阻止Zn 原子在相界的扩散,即阻碍了腐蚀的连续性进而提高其耐腐蚀性能[34].在铋黄铜中加入少量的Al、Mn 等元素,能够与铋原子共同起到填充空位阻碍Zn 原子的继续扩散[35].

肖来荣等[36-37]通过在铋黄铜中添加Al(0.3 wt%~0.8 wt%)元素的实验,发现:Al 可以改变铋的润湿性使得薄膜状的铋减少,组织更加细化,并且提高合金的耐腐蚀性能(腐蚀条件:GB10119-88,CuCl2-24 h×75 ℃).覃静丽[38]研究还发现变形加工后的铋以薄膜状分布于晶界,使黄铜的耐蚀性明显下降,但是通过添加Mn 等元素可以改善铜合金加工态的耐腐蚀性能.王均、闫静等[39-40]在铋黄铜中加入1 wt%~2 wt%Mn 元素后,即使含Bi(2.5 wt%)量较高的合金在加工状态下形成薄膜状分布的情况也相对减少,能谱检测后发现有部分铋分布在α 相中,部分Mn 元素分布到β 相内.

I.K.Marshakov[41]研究发现,在α 单相黄铜、β 相单相黄铜及α+β 两相黄铜中添加As、P、Sb、Bi 等元素,黄铜的耐腐蚀行为有较大差异,As、P、Sb、Bi 可有效减缓α 单相黄铜的脱锌腐蚀,但对于β 相单相黄铜及α+β 两相黄铜的脱锌腐蚀不起作用.在常温下Sn 和Al 能有效降低α 单相黄铜的脱锌腐蚀,但随着温度的升高,这种防腐作用也随之消失.β 相单相黄铜及α+β 两相黄铜的脱锌腐蚀趋势明显,即使在低温下多种腐蚀介质中都会发生较严重的脱锌腐蚀.

L.K.Herrera 等[42]利用同步辐射技术,对具有良好的耐腐蚀性能古代风琴口哨进行分析发现该黄铜中含有一定量的Pb、Bi、Se、As, 这一发现也说明合金化元素可有效提高黄铜耐腐蚀性能.

4 铋黄铜的展望尽管无铅环保易切削铋黄铜在研究和应用方面已取得了较大的进展,但在今后的一段时间内铋黄铜的研究仍将是材料工作者关注的热门问题.从现有情况看以Bi、Sn 为主要成分,辅之以其它微量元素的协同作用,在一定程度上可以改善铋黄铜的性能,与铅黄铜相比,铋黄铜的综合力学性能、冷、热加工性能和易切削性能还是存在一些问题,具体体现在微合金化后合金切削时切削力明显增加,铸造或切削过程中模具的损耗加大;铋资源有限、材料的成本较高,不利于合金的大规模推广和应用;高铋含量的铋黄铜,在后续热成型过程易出现热裂的问题有待于进一步改善等.为此,在工程应用方面,降低铋的含量,降低成本,在低铋含量的易切削铋黄铜的基础上进一步通过微合金化,提高其综合性能是较好选择;在理论研究方面,建议进一步加强各种元素对提高合金切削性能的机理研究,采用相图理论、同步辐射及传统分析测试方法,系统开展添加元素含量、合金相组成及晶体结构、晶界界面扩散与偏析、合金加工温度及综合性能等多参数的相关性研究工作,为铋黄铜合金性能优化、牌号定型及其工业化生产和应用提供有力的理论支持.

| [1] | 黄劲松, 彭超群, 章四琪, 等. 无铅易切削铜合金[J]. 中国有色金属学报, 2006, 16(9): 1487–1489. |

| [2] | 尹志民, 黄志其, 肖静. Sn 微合金化无铅易切削Al-Mg-Si 合金的组织与性能[J]. 中南大学学报, 2007, 38(1): 56–59. |

| [3] | H.瓦西克.黄铜合金: 中国,93120064[P].1993-12-03. |

| [4] | 川西六朗.易切削性黄铜合金:日本, 1993-86463[P]. 1993-03-10. |

| [5] | 丹寿志.无铅铜合金材料:日本,2000-169919A[P]. 1998-12-04. |

| [6] | 永井博文.无铅易切削铜合金材料:日本,2001-59123A[P]. 2001- 03-06. |

| [7] | 安藤哲也.无铅易切削铜合金:日本, 2000-190522[P]. 2000-6-26. |

| [8] | 钓谷宏行. 无铅易切削黄铜合金材料和它的制造方法: 日本, 2002080430[P]. 2002-03-22. |

| [9] | 上坂美治, 奥山正典. 一种无铅黄铜: 日本,200580001492 [P]. 2007-01-31. |

| [10] | 萩原光一, 山崎胜, 平田幸宏, 等.铜基合金: 日本,0130661[P]. 2002-05-01. |

| [11] | 汪治军. 绿色易切削无铅黄铜棒的研制[J]. 有色金属加工, 2004, 18(6): 10–11. |

| [12] | 杨斌,陈一胜,朱志云.一种稀土碲铋黄铜合金及其制备方法: 中国, 200610020062.4[P]. 2007-02-21. |

| [13] | 杨斌,刘柏雄,梅军.易切削铜合金:中国,CN200610005689.2[P]. 2006-01-18. |

| [14] | 杨斌, 谢建新, 张丽娜, 等. 硒铋黄铜中铋的铸造凝固行为研究[J]. 特种铸造及有色合金, 2007, 27(1): 75–77. |

| [15] |

Gastel R van, Kaminski D, Vlieg E, et al. Surface alloying and anomalous diffusion of Bi on Cu (111)[J].

Surface Science, 2009, 603: 3292–3296. DOI: 10.1016/j.susc.2009.09.018. |

| [16] |

Dominique Chatain, Paul Wynblatt, Gregory S., et al. Anisotropic phe- nomena at interface in bismuth-saturated copper[J].

Scripta Materi- alia, 2004, 50(5): 565–569. DOI: 10.1016/j.scriptamat.2003.11.058. |

| [17] |

Emelina N B, Alabin A N, Belov N A. Influence of bismuth and lead on the formation of the structure of experimental alloys with a Cu -30 %Zn -based composition du7 ring crystallization,deforma- tion,and thermal treatment[J].

Russian Journal of Non-Ferrous Met- als, 2010, 6(51): 46–482. |

| [18] | 闫静, 唐生渝, 王均, 等. 冷变形及退火温度对无铅Bi 黄铜耐蚀性能的影响[J]. 材料热处理学报, 2007, 28(3): 85–88. |

| [19] | 王均, 陈蜀源, 闫静, 等. Bi 含量对黄铜脱锌腐蚀性能的影响[J]. 铸造技术, 2009, 30(11): 1444–1447. |

| [20] |

Haruhiko, Atsumi, Hisashi Imai, et al. High-strengh,lead-free machin- able α-β duplex phase brass Cu-40Zn-Cr-Fe-Sn-Bi alloy[J].

Mate- rials Science and Engineering A, 2011, 529: 275–281. DOI: 10.1016/j.msea.2011.09.029. |

| [21] |

Chang Li-Shin, Straumal B, Rabkin E, et al. Hot isostatic pressing of Cu-Bi polycrystals with liquid-like grain boundary layers[J].

Acta Materialia, 2007, 55: 335–343. DOI: 10.1016/j.actamat.2006.08.030. |

| [22] |

Harold T, Michels. Replacing lead in brass plumbing castings[J].

Ad- vanced Materials and Processes, 2002(7): 75–77. |

| [23] |

Peters D T. New bismuth/Selenium red brass alloys solve lead con- cerns[J].

Modern casting, 1997, 87(2): 57–59. |

| [24] |

Cook M, Davis E. Free-turning brass[J].

J. Inst. Met, 1939, 65: 65–78. |

| [25] |

Vilarinho C, Davimb J P, Soares D, et al. Influence of the chemical composition on the machinability of brasses[J].

Journal of Materials Processing Technology, 2005, 170: 441–447. DOI: 10.1016/j.jmatprotec.2005.05.035. |

| [26] |

Younghwan Jang, Sangshik Kim, Seungzeon Han. Effect of misch metal on elevated temperature tensile ductility of the Cu-Zn-Bi alloy[J].

Met- allurgical and Maturials transactions A, 2005, 36A: 1060–1064. |

| [27] |

LI Shu-fen, Kondoh Katsuyoshi, Imai Hisashi, et al. Fabrication and properties of lead-free machinable brass with Ti additivie by powder metallurgy[J].

Powder Technology, 2011, 205: 242–249. DOI: 10.1016/j.powtec.2010.09.020. |

| [28] |

Otto F, Frenzel J, Eggeler G. On the influence of small quantities of Bi and Sb on the evolution of microstructure during swaging and heat treatments in copper[J].

Journal of Alloys and Compounds, 2011, 509: 4073–4080. DOI: 10.1016/j.jallcom.2010.12.178. |

| [29] | 刘柏雄. 硅对易切削Bi 黄铜组织及性能影响的研究[J]. 有色金属科学与工程, 2011, 2(1): 35–38. |

| [30] |

Fontaine A La, Keast V J. Compositional distributions in classical and lead-free brasses[J].

Materials Characterization, 2006, 57(4/5): 424–429. |

| [31] |

Sergiy Divinski, Maik Lohmann, Christian Herzig. Grain boundary diffusion and segregation of Bi in Cu: radiotracer measurements in B and C diffusion regimes[J].

Acta Mater, 2004, 52: 3973–3982. DOI: 10.1016/j.actamat.2004.05.013. |

| [32] |

Chang L S, Rabkin E, Hofmann S, et al. Kinetic aspects of the grain boundary segregation in Cu(Bi) alloys[J].

Acta Mater, 1999, 47(10): 2951–2959. DOI: 10.1016/S1359-6454(99)00168-8. |

| [33] |

Alber U, Muellejans H, Ruehle M. Bismuth segregation at copper grain boundaries[J].

Acta Mater, 1999, 47: 4047–4060. DOI: 10.1016/S1359-6454(99)00265-7. |

| [34] |

You S J, Choi Y S, Kim J G. Stress corrosion cracking properties of environmentally friendly unleaded brasses containing bismuth in Mattsson’s solution[J].

Materials Science and Engineering A, 2003, 345(1/2): 207–214. |

| [35] |

Sergiy Divinski, Maik Lohmann, Christian Herzig. Grain boundary diffusion and segregation of Bi in Cu: radiotracer measurements in B and C diffusion regimes[J].

Acta Mater, 2004, 52: 3973–3982. DOI: 10.1016/j.actamat.2004.05.013. |

| [36] | 覃静丽, 肖来荣, 易丹青, 等. 铋对无铅易切削黄铜性能的影响[J]. 材料科学与工程学报, 2008, 26(3): 457–459. |

| [37] | 肖来荣, 覃静丽, 易丹青, 等. Al、Ce 对易切削Bi 黄铜组织和性能的影响[J]. 特种铸造及有色合金, 2008, 28(4): 321–323. |

| [38] | 覃静丽.无铅易切削Bi 黄铜的制备及腐蚀、切削性能研究[D].长沙:中南大学,2008. |

| [39] | 王均, 闫静, 唐生渝, 等. Bi 在无铅易切削黄铜中的行为和对力学性能的影响[J]. 特种铸造及有色合金, 2010, 30(11): 1072–1073. |

| [40] | 闫静, 唐生渝, 李文兵, 等. 含Bi 易切削黄铜的研究[J]. 特种铸造及有色合金, 2006, 26(4): 240–241. |

| [41] |

Marshakov I K. Corrosion resistance and dezincing of brasses[J].

Pro- tection of Metals, 2005, 41(3): 205–210. DOI: 10.1007/s11124-005-0031-2. |

| [42] |

Herrera L K, Justo A, Munoz-Paez A, et al. Study of metallic com- ponents of historical organ pipes using synchrotron radiation X-ray microfluorescence imaging and grazing incidence X-ray diffraction[J].

Anal Bioanal Chem, 2009, 395: 1969–1975. DOI: 10.1007/s00216-009-3075-3. |

2012, Vol. 3

2012, Vol. 3