| 五流连铸中间包结构优化的水模型实验 |

2. 方大特钢科技股份有限公司, 南昌330000

2. Fangda Special Steel Science and Technology Co. Ltd., Nanchang 330000, China

连铸中间包是钢包与结晶器之间重要的连接设备,它具有储存、分配钢液和实现多炉连浇的作用,可以促使钢液中夹杂物的上浮与分离、均匀钢水温度,进而提高铸坯质量,保证连铸生产顺行[1].中间包内部结构、控流装置布置合理与否,直接影响中间包内钢液的流动状态,从而影响钢液内夹杂物的去除.近年来,国内外关于中间包冶金进行了大量的学术研究.左祥均[2]通过采用合适的湍流抑制器,最小停留时间增加30 %~50 %,峰值时间增加40 %~70 %.段善勇[3]研究发现,挡墙设置对包内钢液的流动有非常重要的影响.张体广[4]设置合理的控流装置,各流之间的RTD 曲线趋于一致,活塞流体积大大增加,死区体积下降38 %.彭琦[5]采用优化设计的控流装置,中间包死区体积仅为5.6 %.

国内某钢厂现有的五流连铸机中间包,由于没有采用任何控流装置,钢水在包内各水口的分配非常不均.远端水口钢水流动时间长,温降较大,近端水口钢水温度高,流程短,钢液中夹杂物来不及上浮就进入结晶器中,导致铸坯质量差,难以满足品种钢生产的需要,因此,对中间包内部结构进行优化具有非常实际的意义.实践证明,利用水模型对中间包进行物理模拟是寻找合理、有效的控流元件,优化中间包内钢水流场的较为直观和有效的方法[6-15].本研究采用水模型物理模拟方法对中间包内流场进行了研究,通过研究优化了中间包内的流场,并确定了合理的控流装置,促进连铸生产顺行和铸坯质量的提高.

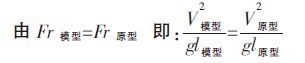

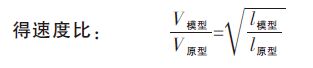

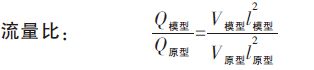

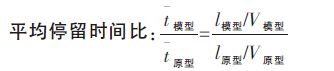

1 实验原理与方法 1.1 实验原理中间包内钢液的流动,一般可视为黏性不可压缩稳态流动,流动的驱动力主要是重力和惯性力.同时,中间包内钢液流动与模型中水的流动处于同一自模化区.根据相似原理,只需保证两个系统间弗鲁德准数相等,就可以保证模型和原型的相似[16].由弗鲁德Fr 准数相等确定的模型与实型中流体的速度、流量、平均停留时间间的关系如下:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

其中,g 为重力加速度,9.8 m/s2;l 为特征长度,m; V为流体速度,m/s; Q 为流体流量,m3; t軃为流体平均停留时间,min.

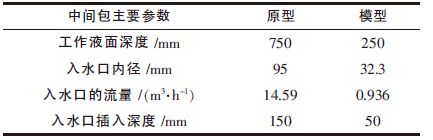

本实验选用模型:原型为1∶3 的缩小比例来建立物理模型,经计算,得到的中间包原型及模型的主要技术参数见表 1,其中入水口的流量根据铸坯拉速(1.9 m/min)通过质量守恒定律计算得出.

| 表1 中间包模型与原型主要参数表 |

|

| 点击放大 |

1.2 实验方法

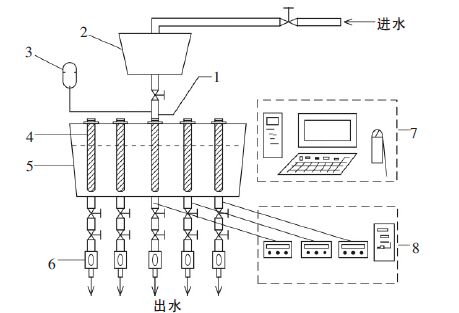

实验用自来水模拟钢液,透明有机玻璃作为中间包的制作材料,用泡沫板制作挡墙.采用刺激-响应技术,考虑到中间包的对性称,实验中只考察中间流(1 流)、右侧的两流(2 流、3 流),以饱和NaCl 水溶液作为示踪剂,测量中间包1、2、3 流水口出口处流体的电导率变化,通过对采集到的数据进行处理得到停留时间分布曲线(RTD 曲线),分析中间包内流体的流动特性[17].采用标准差来考察各流的分散程度:

|

(5) |

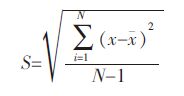

其中:S 为标准差;xi为第i 个样本值,i=1,2,3; x为表示样本的算术平均值;N 为样本个数,N=3.

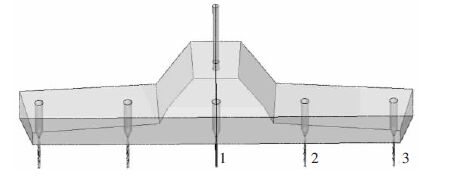

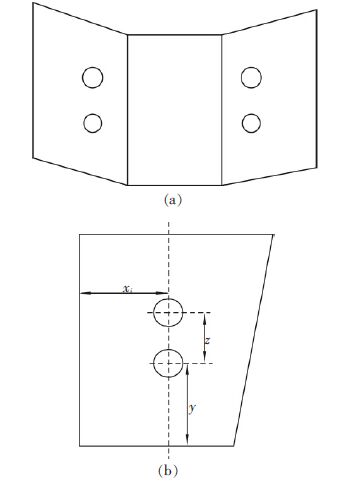

对于五流中间包来说,所考察参数的S 值越小,说明参数的离散程度也越小,五流的流动特性越接近.中间包原包结构示意图如图 1 所示.实验装置示意图如图 2 所示.

|

| 图 1 中间包原包结构示意图 |

|

| 1.长水口; 2.钢包; 3.示踪剂加入器; 4.塞棒;5.中间包; 6.流量计;7.RTD 系统; 8.数据采集系统 图 2 实验装置示意图 |

1.3 实验方案

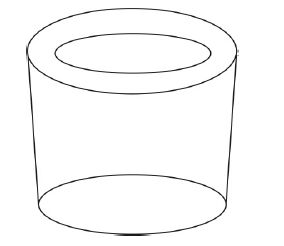

首先考察中间包原包内流体流动特性,然后在原包的基础上增设不同类型的“U”型多孔挡墙,在冲击区加设湍流抑制器,考察两者组合对中间包流动特性影响.挡墙分上下开孔,两孔孔径相等,孔间距z 为67 mm, 下孔距挡板下沿距离y 为102 mm, 开孔位置分为左边、中间、右边,距中心挡板距离xi分别为56 mm、127 mm、168 mm, 多孔挡墙示意图如图 3 所示.采用圆筒形湍流器抑制如图 4 所示.实验方案见表 2.

|

| 图 3 多孔挡墙示意图 |

|

| 图 4 湍流抑制器示意图 |

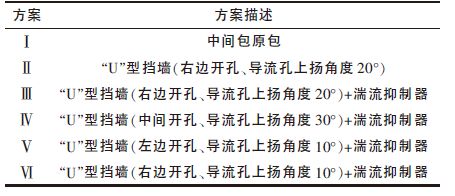

| 表2 实验方案 |

|

| 点击放大 |

2 实验结果与分析

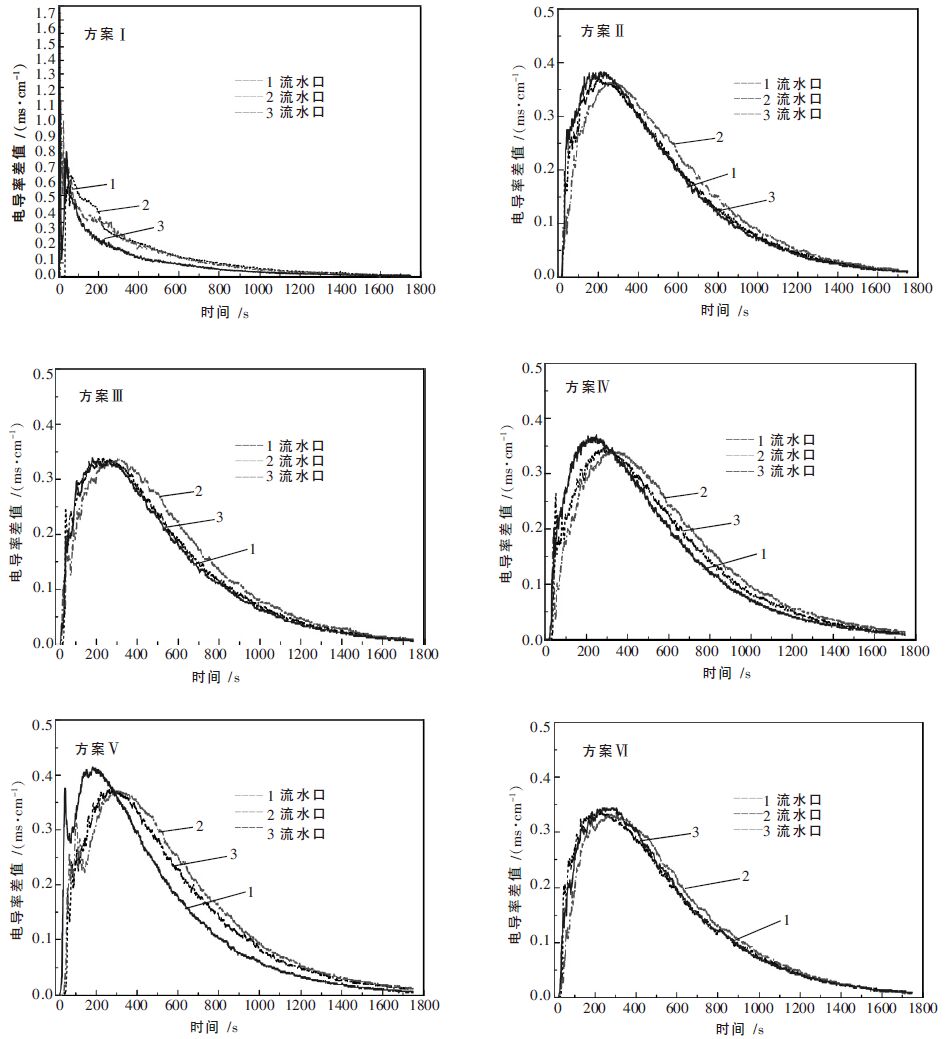

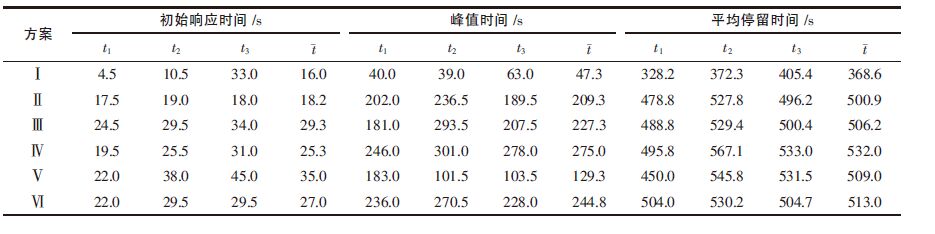

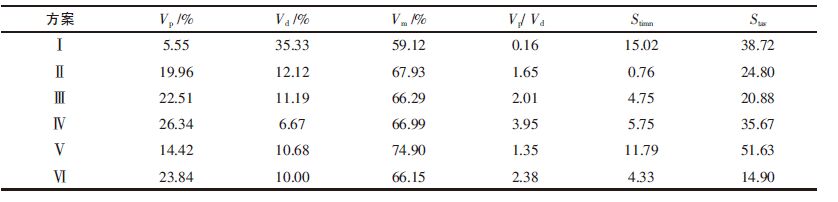

方案Ⅰ~方案Ⅵ的RTD 曲线如图 5 所示.各方案的RTD 曲线数据分析结果如表 3、表 4 所示.

|

| 图 5 方案I~方案VI 的RTD 曲线图 |

| 表3 中间包模型内模化介质的停留时间特征 |

|

| 点击放大 |

| 表4 中间包内的流动模式和流动均匀性 |

|

| 点击放大 |

方案Ⅰ为中间包原包,无任何控流装置.由图 5可以看出1 流、2 流曲线出现陡峰,说明有短路流存在.由表 3、表 4 可以看出,各流初始响应时间较短,1 流水口仅为4.5 s, 表明钢水由冲击区直接流向水口,钢水中夹杂物来不及有效上浮,便流进结晶器,降低铸坯质量.各流平均停留时间最大差值达77 s, 标准差为38.72,表明各流流动状态非常不一致.活塞区体积分数仅为5.55 %,而死区体积则高达35.33 %,说明钢液在中间包内混均效果不好.较大的死区体积以及各流间较大的流动特性差别,会造成包内的温度分布不均,同时也不利于夹杂物充分上浮,严重影响生产的顺行及对产品质量的有效控制.

方案Ⅱ~Ⅵ在方案Ⅰ的基础上增设多孔挡墙,通过变换导流孔的位置、开孔角度以及添加湍流抑制器来优化中间包流场.方案Ⅴ在挡墙左边开孔,结合表 3、表 4 和图 5 与方案Ⅰ对比可知,1 流、2 流曲线的陡峰明显减小,表明短路流现象得到明显改善.但各流平均停留时间差值为81 s, 平均停留时间标准差为51.63,表明各流之间流动特性差别增加.说明方案Ⅴ虽然可以有效地改善短路流,但中间包内流场分布反倒更不均匀.方案Ⅳ将开孔位置移到中间,完全消除了短路流现象,平均停留时间差值为37.5 s, 平均停留时间标准差为35.67,虽然较原包各流分布均匀性有一定改善,但效果仍然不是很理想.

方案Ⅱ、Ⅲ、Ⅵ将开孔设置在挡墙右边,由图 5 可以看出,3 个方案中各流的RTD 曲线分布比较一致,其中方案Ⅵ的各流RTD 曲线光滑,重合性最好.由表 3 可知,方案Ⅵ中1 流的响应时间由原包的4.5 s延长为22 s, 3 流的初始响应时间由原包的33 s 降到29.5 s, 由表 4 可知,初始响应时间标准差由原包的15.02 降为4.33,表明钢水由注流区经导流口到达1 流和3 流的时间差明显降低,流动趋于一致,有利于浇注操作.由表 3、表 4 可以看出,方案Ⅵ中各流平均停留时间的平均值由原包的368.6 s 增加到513 s, 钢水在包内平均停留时间增加,有利于钢中夹杂物上浮,净化钢液.各流平均停留时间标准差由原包的38.72 降为14.9,在所有方案中最小,表明各流流动趋于一致,钢水在包内混匀性最好.活塞区体积分数由5.55 %增加到23.84 %,死区体积由35.33 %降为10 %.活塞区体积分数与死区体积分数之比由原包的0.16增加到2.38.活塞区体积增加,死区体积的减少也进一步说明了钢水在包内流动性更好,使得包内的温度更均匀,且有利于夹杂物的去除.针对以上各方案,综合比较,方案Ⅵ是各种方案中最有利于中间包流场均匀分布的方案,是本次实验的最优方案.

3 结论(1)原型中间包存在明显的短路流现象,存在较大死区,死区体积分数为35.33 %,不利于钢液中夹杂物充分上浮.各流开始响应时间和平均停留时间的离散度较大,流动一致性较差,钢液流动分布不均匀.

(2)在原型中间包的基础上,增设多孔挡墙和湍流抑制器,通过调整开孔位置及开孔角度优化中间包流场分布,方案Ⅵ有效地延长了平均停留时间,增加活塞区体积,降低死区体积,是各种方案中最有利于中间包流场均匀分布的方案,是本次实验的最优方案.

| [1] | 蔡开科, 程士富. 连续铸钢原理与工艺[M]. 北京: 冶金工业出版社 , 2007. |

| [2] | 左祥均. 重钢五流方坯连铸中间包内钢液流动和夹杂物运动的研究[D].重庆:重庆大学,2006. |

| [3] | 段善勇.重钢五流方坯连铸中间包控流装置及冶金效果的研究[D]. 重庆:重庆大学,2003. |

| [4] | 张体广.五流小方坯中间包的结构优化研究[D].沈阳:东北大学, 2008. |

| [5] | 彭琦.八流中间包控流装置的优化研究[D].武汉:武汉科技大学, 2009. |

| [6] | 陈伟庆. 冶金工程实验技术[M]. 北京: 冶金工业出版社 , 2004. |

| [7] |

ZHENG Shu-guo, ZHU Mao-yong. Optimization of baffles in a sixstrand round bloom cont inuous casting tundish: a physical modeling study[J].

Ironmaking and Steelmaking, 2006, 33(5): 398–401. DOI: 10.1179/174328106X113940. |

| [8] | 陈远清, 文光华, 祝明妹, 等. 四流大方坯连铸中间包的物理模拟研究[J]. 钢铁钒钛, 2006, 27(2): 33–37. |

| [9] | 李永祥, 程乃良, 陈志平, 等. 三流Τ 型中间包内控流装置优化的物理模拟[J]. 中国冶金, 2008, 18(2): 35–38. |

| [10] | 韩丽辉, 王静松, 王永胜. 六流连铸中间包结构优化的水模型实验[J]. 钢铁钒钛, 2009, 30(2): 33–37. |

| [11] | 李晓柄, 崔怀周, 陈伟庆, 等. 小方坯连铸六流中间包结构优化水模型研究[J]. 上海金属, 2010, 32(5): 46–50. |

| [12] | 杨树峰, 石少清. 水平连铸中间包内钢水流动的水模型研究[J]. 特殊钢, 2009, 30(4): 22–25. |

| [13] | 程志洪, 帅勇, 周俐. 五流小方坯中间包内型优化水模实验[J]. 安徽工业大学学报, 2009, 26(2): 118–120. |

| [14] | 刘旭峰, 周俐, 王建军, 等. 六流小方坯连铸中间包内型优化设计水模研究[J]. 安徽工业大学学报, 2002, 13(1): 126–128. |

| [15] | 王德永, 冯丽萍, 刘承军, 等. 几种中间包控流装置的作用及比较[J]. 钢铁研究学报, 2008, 20(8): 21–24. |

| [16] | 王建军, 包燕平, 曲英. 中间包冶金学[M]. 北京: 冶金工业出版社 , 2001. |

| [17] | 钟良才, 史迪, 陈伯瑜, 等. 七流方坯连铸中间包结构优化[J]. 东北大学学报:自然科学版, 2010, 31(7): 973–977. |

2012, Vol. 3

2012, Vol. 3