| 浮选动力学研究进展 |

浮选是极复杂的物理化学过程,受到诸多内外因素的影响.为了更好地描述和模拟浮选过程,也为了能更好地概括各浮选因素,国内外研究学者通过模拟建立的浮选动力学数学模型来解释浮选过程,通过研究浮选动力学来为选厂工艺流程的计算设计提供技术决策. 浮选动力学研究有助于解释和改善浮选工艺流程,优化浮选厂和浮选设备的设计计算,通过与计算机仿真相结合以实现浮选回路的自动化控制.

1 浮选动力学基础米卡和富尔斯特瑙等人提出浮选过程大体上可以分为4 个子过程[1]:矿粒悬浮与气泡碰撞和附着的过程;泡沫与矿浆之间进行物质交换和分配的过程;矿粒在气泡表面附着、滑动及脱落的过程;矿化泡沫上浮到表面成精矿排出的过程.许多学者都在研究各子过程的浮选数学模型,而浮选数学模型根据研究方法的不同又可分为概率模型、动力学模型、总体平衡模型和经验模型.其中动力学数学模型是在浮选动力学理论基础上建立起来的[2].

浮选动力学正是研究浮选过程中所浮矿物产品随时间发生变化的规律,并用浮选速率方程来表示这种变化关系.而浮选速率是用来表示浮选速度的快慢程度,常用单位时间内所浮矿物的浓度或回收率的变化来衡量定义.

20 世纪60 年代前,许多学者将浮选槽内的物料看作一个整体,用类似化学动力学的方法来推导关系式,提出了单相浮选动力学模型.20 世纪60 年代后,为了更好地分析矿浆与泡沫层的差异,研究其中的规律,研究者提出了在不同的相中建立独立的数学模型即两相模型.而多相模型则是将浮选槽分为更多的相,如1978 年哈瑞斯在两相模型的基础上,提出了三相模型或多相模型[1].其中具有实用价值的是单相模型及利用单相模型建立浮选系统的数学模型.

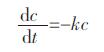

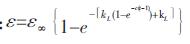

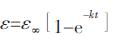

2 浮选动力学模型从20 世纪20 年代到60 年代,浮选动力学模型基本只停留在与化学动力学相似的基础上.从浮选速度公式开始,当时表达浮选过程动力学行为的方程,最早是由赞尼格和别洛格拉卓夫从化学反应动力学中借用来的.它的基本形式为[3]:

|

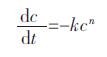

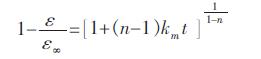

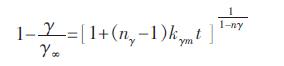

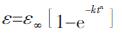

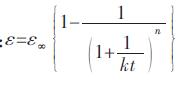

式中,c 为待浮有用矿物的浓度,t 为浮选时间,k 为浮选速度常数.方程式的物理意义是浮选速度正比于槽内该矿物的浓度.为了验证一级动力学模型,后来的许多试验研究证明当研究工作涉及到宽级别而非窄级别纯矿物的工业矿石时,多数浮选过程并不符合一级动力学模型,阿尔比特及胡基研究提出了二级动力学,普拉克辛和克拉辛则研究提出浮选过程符合n 级浮选动力学,相应的动力学方程是:

|

式中,n 是反应级数,0≤n<6[3].对于n 的取值,有人认为窄级别矿物浮选符合一级反应或认为粗粒对应的n 值较大而细粒的较小.

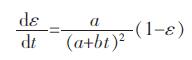

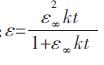

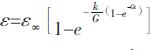

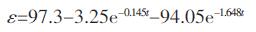

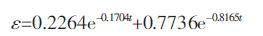

在上述的一级及n 级动力学数学模型中速率常数k 是恒定值.20 世纪60 年代后,许多学者在研究宽级别的工业矿石时提出了k 值是变化的.哥利科夫1956 年针对某白铅矿的混合物料提出了一个修正的经验方程为[4]:

|

式中,ε 为目的矿物的回收率,a 和b 为根据试验求出的常数,t 为浮选时间.

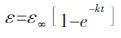

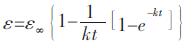

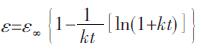

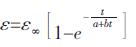

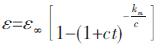

n 级动力学模型实质上仍是纯经验性质的,研究者后来将注意力投到了浮选速率常数k 的变化上,根据物料品级的离散与连续将k 值分布分为离散分布和连续分布两种.离散分布中比较有代表性的是三参数快慢浮两速率常数模型[1].1963 年今泉常正和井上外志雄提出了同一种矿物具有不同k 值的分布规律,并用k 值的分布来解释浮选过程的ε-t 关系是非线性的原因; 1965 年E.T 伍德本利和B.K 罗弗第认为k 值基本上符合Γ 函数分布;1970 年富尔斯特瑙则提出k 值的变化关系是非线性关系的,均可用一个表达式为:F (k)=a+bk+ck2+dk3 的三次式去拟合任意一个非线性曲线; 1978 年北京矿冶研究总院的陈子鸣在研究白银有色的铜黄铁矿时得出速率常数k 值的变化近似于β 函数分布[4].对于浮选速率常数分布模型,比较有代表性的主要有[4-6]:

经典一级模型:

一级矩形分布模型:

二级动力学模型:

二级矩形分布模型:

哥利科夫模型:

陈子鸣模型:

刘逸超模型:

许长连模型:

吴亦瑞的三重逼近模型:

浮选过程极其复杂,浮选分离受到很多因素的影响.国内外许多研究者通过模拟建立适宜的浮选动力学模型来解释和描述浮选过程; 通过浮选动力学研究对浮选行为、浮选药剂、选矿工艺流程进行评价解释; 通过浮选设备的动力学研究为浮选设备的优化设计提供依据.

3.1 实用性浮选动力学模型的建立浮选动力学在选矿实践中应用广泛.许多学者对某一矿物进行浮选动力学研究,再用数学模型来解释.在具体的模型应用上已经非常普遍.

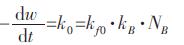

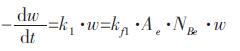

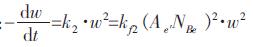

李国华[7]针对某萤石浮选推荐了一个泡沫浮选动力学新模型,这是实验室单槽泡沫浮选模型,其中零阶、一阶和二阶浮选速率方程是在连续浮选的时间间隙实现的.在新模型的基础上,研究了萤石-油酸钠-甲基异丁基甲醇系统的浮选速率曲线. 其中速率方程分别为:

零阶速率方程:

一阶速率方程:

二阶速率方程

毛来群[8]等阐明了物料整体的浮选行为遵从一固定速率常数k 的n 级速率方程,并从微观角度分析物料k 值符合Γ 分布,推导出关于回收率的n 级浮选速率方程表达式为:

|

对东鞍山铁矿石的试验数据处理中,则建立了产率的n 级浮选速率方程,表达式为:

|

通过建立起的模型来预测和控制东鞍山铁矿矿石浮选.

丁浩[9]用动力学多重模型描述江西金溪石墨矿的浮选行为,结果表明:使用煤油作捕收剂,金溪石墨矿的浮选过程可由较低重数,二重或三重模型准确反映,试验结果和几种参考模型的计算值表明,多重模型具有较好的拟合度.

二重数学模型:

三重数学模型:

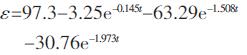

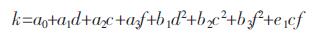

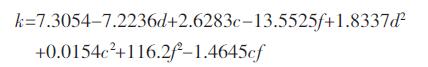

陶有俊等[10]对淮北某原生煤泥进行浮选动力学试验研究,研究了煤泥不同密度级(粒级)的浮选动力学数学模型,建立了煤泥浮选速率常数与煤泥密度和捕收剂及起泡剂用量之间的数学模型.并利用了不同密度级的浮选速率常数对实际浮选生产结果进行预测.数学模型表达式为:

|

式中,d 为煤泥密度;c 为捕收剂用量;f 为起泡剂用量.通过对试验的原始数据进行拟合求得的浮选速率常数模型为:

|

E.C.Cilek[11]对Kure 铜矿某混合矿样进行了充气量、给矿品位和泡沫厚度三因子研究试验,试验研究了三因素与浮选动力学参数及各参数之间的相互关系,并推导出了各关系表达式.

卫玉花等[12]对屯兰矿原煤中的-0.25 mm 粒级的煤粉进行了浮选速度动力学试验,并用数学模型对试验结果进行拟合比较,发现用一级动力学模型可以很好的描述该-0.25 mm 原煤,并得到了所拟合模型中的k 值随着药剂用量变化的变化规律.3 个数学模型表达式分别为:

一级动力学模型:

三参数的动力学模型:

浮选速率常数k 的分布为伽马函数时浮选动力学模型:

邱显扬等[13]进行了菱锌矿加温硫化浮选动力学研究,主要研究了温度和硫化钠两因素对菱锌矿浮选回收率的影响.最后在以胺类CA 为捕收剂,氧锌灵为辅助捕收剂,在10-2 mg/L Na2S 用量及5 min 硫化时间条件下,推导出该硫化浮选动力学方程:$\ln \varepsilon =6.18572-\frac{572.36}{T}$,由该方程式计算得出的结果与实验值吻合得非常好.

王爱丽等[14]针对盐湖钾镁硫酸盐混矿,用混合浮选剂进行了氯化钠的浮选动力学研究,给出了该浮选的离散型三参数快慢浮两速率浮选动力学模型,表达式为:

|

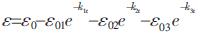

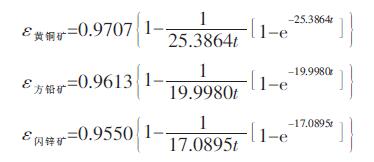

何丽萍[6]对铜铅锌硫化矿进行了系统的浮选动力学分析与研究,在所选取的最佳浮选条件下,对黄铜矿、方铅矿及闪锌矿单矿物浮选试验结果进行拟合,得到的浮选动力学模型依次为:

|

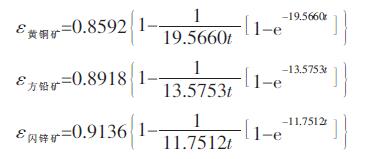

对人工模拟矿浮选试验结果进行拟合,所得黄铜矿、方铅矿及闪锌矿浮选动力学模型依次为:

|

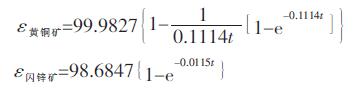

邱仙辉[15]对铜锌难选硫化矿浮选动力学进行了研究,对实验室配置的高效黄铜矿捕收剂QP-02 优先快速浮选黄铜矿进行浮选动力学研究,研究表明QP-02 浮选黄铜矿的速度明显快于闪锌矿,QP-02体系下的黄铜矿、闪锌矿浮选动力学模型依次为:

|

B.Rezai 等[16]针对×朗某石英矿矿样先进行了矿石表明粗糙度的测定,再通过分批刮泡浮选实验考察了不同粒级的石英矿样的表明粗糙度(λ)与浮选速率常数(k)的相关关系,并对数据进行了拟合,得到的关系式为:

K=-22.281507-2.1263978λ0.5lnλ+12.363499λ0.5+155.67889 (ln λ)/λ2

3.2 通过浮选动力学研究对浮选行为、药剂及工艺流程进行评价解释浮选行为的变化及选矿工艺流程的确定受矿表性质特征、浮选设备、固液气三相变化状态及物理化学因素的影响.浮选动力学正是研究这些因素影响下的浮选过程随时间变化的规律.它不仅有助于揭示浮选的机理,更有利于浮选流程和设备的优化设计,还为控制工业浮选过程,实现科学管理,提高经济效益提供了可能.因此可利用所得的浮选动力学模型中参数来描述矿物浮选行为,评价所采用的浮选药剂,解释工艺流程的合理价值.

赖维敏[17]对美国西部四个斑岩铜矿石的浮选动力学参数进行分析,得到各矿样的浮选速率与磨矿细度之间的变化规律,反映出不同细度条件下的矿物浮选特征,为各矿样选取最佳的工艺条件提供了依据.

G.E.Agar 等[18]用一阶浮选速率数据来评价浮选药剂,并通过动力学数据来分析评价硫化矿与脉石、白钨矿与方解石分离过程中所添加的捕收剂、抑制剂的性能价值.

张洪恩等[19]用浮选动力学参数对东鞍山铁矿浮选所采用的药剂进行评价,在不同药剂用量下对铁矿进行分批刮泡浮选,并通过比较分析碳酸钠、氢氧化钠、水玻璃、氧化石蜡皂、塔尔油、T41 及AB 药所得的动力学参数得出了最佳的工艺分选条件.

J.卡里奥依宁等[20]针对奥图基姆普.奥依所属的哈默斯奈蒂选厂铜矿的浮选动力学试验结果,从粒级方面考虑,比较分析了不同粒级有用矿物、脉石矿的动力学参数,确定了对矿物进行选择性分级,快浮分级机沉砂工艺流程的合理性.

方和平[21]通过对窄级别鳞片石墨纯矿物实验室的浮选试验和对石墨选矿厂的流程考察,发现鳞片石墨纯矿物浮选速率常数与平均粒度的关系为双峰曲线,大鳞片石墨纯矿物的浮选速率高于生产中同粒级石墨的浮选速率.据此,考查了捕收剂用量、矿浆浓度、浮选机转速和混合物料中大小鳞片的不同配比对浮选速率的影响,从浮选动力学角度分析了生产中大鳞片石墨在尾矿中损失的原因,探讨解决使用何种药剂制度及工艺流程来提高鳞片石墨选矿回收率和大鳞片石墨产率的问题.

杨松荣[22]从浮选动力学的角度对分支浮选流程的浮选机理加以浅析,根据浮选过程中不同粒级矿物的相互竞争浮选对分支浮选流程的优点加以解释.

丁浩[23]用浮选动力学参数对浮选山东某石墨矿石的各种药剂的使用性能进行了评价,并从中判定了浮选药剂的适宜用量.

X-M.Yuan 等[24]在还原性气体(氢和二氧化硫)作用下、进行了不同pH 值及不同磨矿环境条件下的某复杂硫化矿浮选动力学试验研究,并对试验数据用一阶浮选动力学数学模型进行拟合.铜、铅、银动力学数据表明,随着SO2气体的加入,精矿中银的回收率比加入Na2HSO3有所增加,且增加效果取决于改性剂与浮选气体的相互作用程度. 矿浆pH 值是影响浮选行为的重要因素,磨矿环境则影响较小.

D.Feng 等[25]对来自南非Merensky 矿的一批不同粒级矿物进行了浮选动力学试验,研究分析表明了矿物粒度在矿物浮选过程具有重要的影响.

李少章等[26]针对高硫煤泥脱硫的难题,通过浮选动力学研究分析药剂制度和工艺条件对浮选脱硫的影响,利用煤和黄铁矿浮选速率常数较准确地分析了药剂制度、浮选工艺条件和抑制剂的影响.

杨松荣等[27]从浮选动力学的角度,分析了影响矿物浮选的各主要因素,研究了矿物的浮选动力学影响过程,并对选矿厂浮选回路配置进行探讨,最后确定了在浮选回路中采用单排配置槽数少的短柱型浮选机,以改善矿物的浮选性能.

刘登朝[28]以西曲8# 高硫煤为研究对象,进行了浮选速度的动力学试验研究,并用一级和n 级浮选动力学数学模型对试验结果进行了拟合.而后研究了n 级浮选动力学数学模型条件下所用的抑制剂对整个浮选过程的影响规律.

O.Bayat 等[29]针对土耳其某闪锌矿进行了浮选动力学研究,研究表明粒度分布是浮选过程中重要的动力学参数. 试验数据用一阶动力学模型进行拟合,结果确定了该闪锌矿浮选粒度d80 = 0.125 mm 时,浮选速度最快.

金会心等[30]对织金新华含稀土磷矿浮选动力学进行了研究,利用所推导出的的反浮选速率模型来描述含稀土磷矿物(以ΣREO 表示)和脉石矿物(以MgO 表示)回收率随时间变化的规律,并以修正的动力学参数-浮选速率常数kmod和选择性指数SI 来衡量含稀土磷矿物和脉石矿物分选效果的好坏.

3.3 浮选机的浮选动力学的研究应用在浮选过程中,浮选机的浮选动力学是浮选机研制过程中极其重要的参数,它对浮选效果的好坏有着直接的影响,因此,许多学者从不同角度对浮选机的浮选动力学进行了分析研究.

M.Bourassa 等[31]使用一台普通的浮选机对Chessy(法国)的硫化铜-锌矿石进行了连续试验,考察分析了相同给矿情况下的实验室及试验厂的浮选动力学参数,结果表明按比例放大的主要参数是浮选速率常数,其中浮选槽容积放大比值为30.

赵朝成等[32]在实验室模拟装置上对吸气浮选机的浮选动力学进行了研究,主要考察了转子转速、气量等参数的影响因素,分析确定了在不同参数下浮选机的动力学性能.

赵朝成等[33]还在较大转速范围内研究了吸气浮选机的浮选动力学,研究表明转子转速对浮选速率常数有明显影响,不同转速范围内其影响效果不同.

沈政昌等[34-36]通过试验数据研究了浮选机特别是充气式浮选机的浮选动力学相关参数,并在浮选机适宜的测试参数下对浮选机进行优化设计,使浮选机的浮选动力学效果最佳.

王燕玲[37]以西曲、西铭原生煤泥为试验研究对象,通过窄粒级煤泥浮选动力学试验,研究分析了浮选机不同叶轮转速和充气量情况下浮选动力学的变化规律及对动力学参数的影响.研究结果表明,针对0.5~1 mm 窄粒级煤泥,在保持其他条件不变仅改变浮选机叶轮转速及充气量的情况下,叶轮转速与充气量二者一高一低即能有效地优化和提高煤泥的浮选动力学参数.

黄光耀[38]针对微细粒级白钨矿(-19 μm)浮选较难回收的技术难题,对水平充填介质浮选柱进行了浮选动力学研究,研究表明浮选速率常数与表观气体速率、气泡群萨德直径大小、气泡与矿物颗粒的碰撞、黏附、脱落概率有关,揭示了气泡直径的减小有利于微细粒矿物颗粒的浮选速率常数的增大.根据浮选动力学研究结果,对浮选柱进行优化设计以产生更多的适宜的微气泡来增加微细粒矿物颗粒的浮选速率常数.

韩伟[39]以镍矿的浮选为试验对象,对JFC-150 型浮选机的浮选动力学进行了深入系统的研究,通过考察浮选机内部多相流动特性来研究流体动力学参数对浮选动力学参数的影响,并在8 种不同叶轮转速、9 种不同浮选充气压力下分析研究了各参数之间的规律关系及对浮选机浮选动力学的影响.根据动力学研究结果,为优化浮选机浮选动力学内外环境及浮选机的设计提供了参考依据.

4 结束语浮选动力学的研究已有多年的历史,并取得了很大的进展,但浮选动力学研究成果的深入应用及在选矿实践领域的推广应用程度还满足不了选矿工业的发展.随着选矿资源的日益贫乏及矿石性质的复杂难选,在这样的大背景下,如何将浮选动力学与现代科技相结合,推广应用浮选动力学的实际研究成果,并通过应用计算机仿真模拟技术最大化地发挥浮选动力学在选矿实践中的实用价值已成为一重大发展方向,亦具有重要的实用和战略意义.

| [1] | 任天忠. 选矿数学模型及模拟[M]. 长沙: 中南工业大学出版社 , 1990. |

| [2] | 冯绍灌. 高等学校教学用书-选煤数学模型[M]. 北京: 煤炭工业出版社 , 1993. |

| [3] | 卢寿慈, 梁幼鸣. 浮选过程动力学模型的发展[J]. 国外金属矿选矿, 1983(9): 1–6. |

| [4] | 陈子鸣. 浮选动力学研究之一[J]. 有色金属:冶炼部分, 1978(10): 28–33. |

| [5] |

Feng D, Ald rich C. Effect of particle size on flotation performance of complex sulphideores[J].

Minerals Engineering, 1999(7): 721–731. |

| [6] | 何丽萍.铜铅锌硫化矿浮选动力学研究[D].赣州:江西理工大学,2009. http://cn.bing.com/academic/profile?id=c7866aa7370f8e53a3ed4b37954e8a7a&encoded=0&v=paper_preview&mkt=zh-cn |

| [7] | 李国华. 萤石浮选的动力学研究[J]. 非金属矿, 1986(4): 54–58. |

| [8] | 毛来群, 刘慧纳, 刘其瑞, 等. 东鞍山铁矿浮选动力学研究[J]. 金属矿山, 1988(5): 48–50. |

| [9] | 丁浩. 江西金溪石墨矿浮选动力学模型的研究[J]. 矿产综合利用, 1991(2): 43–47. |

| [10] | 陶有俊, 路迈西, 蔡璋, 等. 煤泥浮选动力学模型的研究[J]. 选煤技术, 1994(6): 22–26. |

| [11] |

Cilek E C. Estimation of flotation kinetic parameters by considering interactions of the operating variables[J].

Minerals Engineering, 2004, 17: 81–85. DOI: 10.1016/j.mineng.2003.10.008. |

| [12] | 卫玉花,樊民强.屯兰矿小于0.25 mm 粒级原煤浮选动力学研究[J]. 洁净煤技术,2004(4):26-29. |

| [13] | 邱显扬, 李松平, 邓海波, 等. 菱锌矿加温硫化浮选动力学研究[J]. 有色金属:选矿部分, 2007(1): 24–26. |

| [14] | 王爱丽, 张全有. 氯化钠浮选动力学研究[J]. 化工矿物与加工, 2007(3): 5–7. |

| [15] | 邱仙辉.铜锌难选硫化矿高效浮选分离理论与应用[D].赣州:江西理工大学,2009. http://cn.bing.com/academic/profile?id=c0580249eb74d2bf358f129964ca8107&encoded=0&v=paper_preview&mkt=zh-cn |

| [16] |

Rezai B, Rahimi M, Aslani M R, et al. Relationship between surface roughness of minerals and their flotation kinetics[J].

Mineral Processing Technology, 2010(12): 232–238. |

| [17] | 赖维敏. 怎样从浮选动力学数据中得到更多的信息[J]. 国外金属选矿, 1982(9): 1–8. |

| [18] | AgarG E, BarrettJ J. 用浮选速率数据评价浮选药剂[J]. 国外金属矿选矿, 1984(2): 15–22. |

| [19] | 张洪恩, 顾善发. 用动力学参数评价浮选药剂对铁矿浮选的影响[J]. 金属矿山, 1986(11): 47–50. |

| [20] | 卡里奥依宁J, 奈依蒂T. 粗粒浮选动力学基本原理和分级机沉砂浮选实践[J]. 非金属矿, 1987(1): 58–61. |

| [21] | 方和平. 鳞片石墨浮选速率的试验研究_ 减少尾矿中大鳞片石墨损失初探[J]. 非金属矿, 1987(6): 27–31. |

| [22] | 杨松荣. 分支浮选的浮选动力学浅析[J]. 有色矿山, 1989(5): 40–43. |

| [23] | 丁浩. 药剂对石墨矿浮选影响的动力学参数评价[J]. 矿产综合利用, 1992(2): 49–53. |

| [24] |

Yuan X M, Palsson B I, Fassberg K S E, et al. Statistical interpretation of flotation kinetics for a complex sulphide ore[J].

Minerals Engneering, 1996(4): 429–442. |

| [25] |

Feng D, Aldrich C. Effect of particle size on flotation performance of complex sulphide ores[J].

Minerals Engineering, 1999(7): 721–731. |

| [26] | 李少章. 抑制剂在浮选脱硫中的应用[J]. 煤炭科学技术, 2001(5): 26–28. |

| [27] | 杨松荣, 夏菊芳, 邓朝安. 浮选回路配置的浮选动力学探讨[J]. 有色矿山, 2001(7): 26–28. |

| [28] | 刘登朝.西曲8# 高硫煤浮选特性及脱硫可行性研究[D].太原:太原理工大学,2004. http://cn.bing.com/academic/profile?id=c837242c37bf70e8e13dd0d66c6f2bfe&encoded=0&v=paper_preview&mkt=zh-cn |

| [29] |

Bayat O, Ucurum M, Poole C. Effect of size distribution on flotation kinetics of Turkish sphalerite[J].

Mineral Processing and Extractive Metallurgy, 2004(3): 53–59. |

| [30] | 金会心, 李军旗, 吴复忠. 织金新华含稀土磷矿浮选动力学及三维图形表征[J]. 中国稀土学报, 2011(4): 239–247. |

| [31] | BourassaM. 浮选动力学放大:实验室批次试验与试验厂生产对比[J]. 国外金属矿选矿, 1989(2): 35–40. |

| [32] | 赵朝成, 郑远扬, 赵冬利. 吸入式气浮净化机脱油浮选动力学研究[J]. 石油大学学报:自然科学版, 1991(4): 46–50. |

| [33] | 赵朝成, 郑远扬. 转子转速对吸入式气浮净化机浮选动力学的影响[J]. 石油大学学报:自然科学版, 1997(2): 70–78. |

| [34] | 沈政昌, 卢世杰, 刘桂芝. 浮选机节能技术研究的新探索[J]. 有色金属:选矿部分, 2001(5): 14–16. |

| [35] | 沈政昌. 160 m3 浮选机浮选动力学研究[J]. 有色金属:选矿部分, 2005(5): 33–35. |

| [36] | 沈政昌, 陈东. 充气式浮选机浮选动力学模型研究[J]. 有色金属: 选矿部分, 2006(1): 22–25. |

| [37] | 王燕玲.扩展煤浮选粒度上限的初步研究[D].太原:太原理工大学,2007. http://cn.bing.com/academic/profile?id=ab4ab2111f18263459391778b8de396f&encoded=0&v=paper_preview&mkt=zh-cn |

| [38] | 黄光耀.水平充填介质浮选柱的理论与应用研究[D].长沙:中南大学,2009. http://cn.bing.com/academic/profile?id=d73d4e573adf8f8359f73fb45367c59a&encoded=0&v=paper_preview&mkt=zh-cn |

| [39] | 韩伟.浮选机内多相流动特性及浮选动力学性能的数值研究[D]. 兰州:兰州理工大学,2009. http://cn.bing.com/academic/profile?id=1728ff200fabe869d4937807101f8303&encoded=0&v=paper_preview&mkt=zh-cn |

2012, Vol. 3

2012, Vol. 3