| 膜分离技术在印染废水中的应用及发展趋势 |

纺织工业作为我国传统支柱产业的一个重要分支,一直以来,除了满足人们衣着所需及产业用品的需求外,还在增加出口创汇和社会就业、积累建设资金等相关方面起到重要作用. 然而作为纺织印染的第一大国,每年排放的印染废水量高达30×108 t,占全国工业废水排放总量的35 %,这部分排放废水的回用率还不到10 %,一直处在全国工业行业废水回用率的最低[1-4].

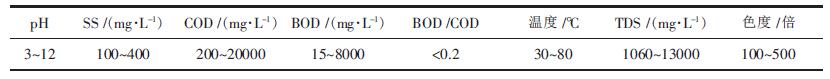

1 印染废水的来源与特性印染废水主要来源于退浆、煮练、漂白、丝光、染色、后整理等工序中排放的废水.该废水具有色度大、有机物含量高、可生化性差、含盐量高、电导率大、水质变化范围大、pH 值变化大、水温水量变化大以及生物毒性等特点,见表 1[5-7].

| 表1 印染废水的性质 |

|

| 点击放大 |

2 印染废水的传统处理方法及优缺点

目前,用于印染废水处理的传统方法很多,主要包括物化法、生化法和生物-物化复合法.其中,物化法一般为吸附、混凝沉淀、混凝气浮等[8],生化法一般为水解酸化法、活性污泥法、生物膜法、氧化塘法和厌氧生物法等.

传统方法对印染废水有一定的处理效果,并因其处理费用低而被广泛应用,但存在一些急需要解决的问题.如物化法去除率低,出水一般不能达标排放,生物处理法中活性污泥沉降性能低,生化反应速率比较缓慢,并且剩余污泥的处理费用较高.随着一些新型的染料、浆料、助剂不断地使用,废水中的难降解物质和生物毒性物质越来越多,使得传统处理方法在CODCr去除率和脱色效果等方面很不理想,出水CODCr和色度往往很难达到日益严格的废水排放标准.

3 膜分离技术概况膜分离技术是以选择性透过膜为分离介质,膜在某种推动力(如浓度差、压力差、电位差等)作用下,可以选择性地透过某些物质而保留溶液中其它组分,以达到分离、浓缩的目的.分离膜通常有固膜、液膜及气膜3 类.其中固膜在工业上应用最多;液膜只有少数在工业上应用,大部分用在废水处理中;气膜分离还处在实验室研究阶段.固膜以高分子合成膜为主,近年来,无机膜材料,特别是陶瓷膜,因其耐高温、机械强度高、化学性质稳定等优点,发展势头迅猛,正进入工业应用.

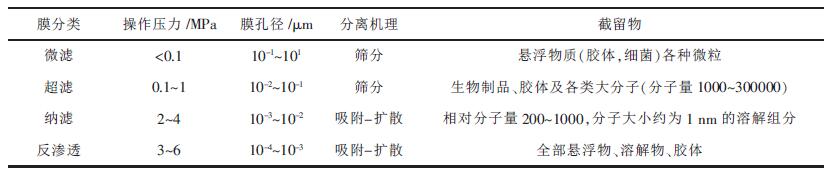

膜分离技术按分离功能划分又可分为微滤(MF)、超滤(UF)、纳滤(NF)以及反渗透(RO)等,它们的分离机理、应用范围等见表 2[9-10].

| 表2 几种膜分离过程一览表 |

|

| 点击放大 |

从表 2 中可以看到,膜分离过程只是用压力作为推动力、无相变且可选择性透过,与传统的处理方法比较,具有分离效率高、节能无污染、工艺简单、操作方便、过程易控制等优点.

4 膜分离技术在印染废水中的应用印染行业作为一种高耗水量和排放废水污染特别严重的行业.随着工业需水量不断增加和环保法律法规越趋严格,印染废水的回用是势在必行的.膜分离技术处理印染废水主要是通过对废水中污染物的分离而达到废水处理的目的,该处理法可以改变传统废水处理过程复杂、污染物去除不彻底、工艺能耗高等缺点,使印染废水处理过程相对简单,且处理过程无二次污染,并且处理后的水还可以回收再利用.

4.1 微滤技术在印染废水处理中的应用微滤膜问世至今有将近百年历史,国内微滤膜研究在20 世纪70 年代初,主要以CA-CN 膜片为主.随着微滤膜技术的发展,国内外不断开发出滤孔分布均匀、滤液质量高、操作简单、成本低、膜通量大、设备投资小等性能优异的有机膜和无机膜.微滤膜技术在COD、色度、浊度等方面有着良好的去除效果,使其在印染废水处理方面的应用不断增多[11].

Ilyes Jedidi 等[12]采用膜厚20 μm、膜孔径为0.25 μm的新型微滤膜(成分:30 %聚乙烯醇,66 %去离子水和4 %粉煤灰)处理纺织印染废水,COD 和色度去除率分别为75 %和90 %,出水浊度低于0.5 NTU.Soma等[13]采用0.2 μm Al2O3微滤膜技术处理印染废水,研究发现,对于不溶性染料,它的去除率大于98 %,而可溶性染料,通过加入少量表面活性剂,它的去除率大于96 %,工业性试验中,在膜通量为260~280 L/(m2·h·MPa)情况下,染料和COD 的去除率分别为80 %、40 %,取得了很好的处理效果.杨泽志,等[14]通过滤饼过滤技术(又称动态膜过滤)对印染废水二级出水进行处理,并辅以混凝预处理和生物活性炭处理,COD 去除率85 %~90 %,色度和浊度去除率几乎100 %,该出水水质能达到印染生产回用的标准.杨大春等[15]采用Fenton 试剂-微滤工艺处理印染废水,结果表明,对于活性艳红X-3B 染料的配水,色度平均去除率为99.5 %,COD 平均去除率为69.8 %,而处理实际废水,色度平均去除率为92.1 %,COD 平均去除率也可高达53.5 %.

4.2 超滤技术在印染废水处理中的应用国外用超滤膜技术处理纺织印染废水已有四十几年的研究历史,工业化应用也已接近三十年,而国内在这方面的研究却不多. 与其它处理技术相比,它具有分离效率高、操作压力低、设备简单、操作方便、无相变和节约能源等特点,处理废水使其达到排放标准的同时,还可实现印染废水中的染料收集和再利用.这将意味着在保护环境的同时,还可节约成本,创造直接经济效益,发展前景十分广阔.

Kozlov 等[16]采用超滤法去除颜料及酸性染料,在0.2~0.3 MPa 操作压力及10~30 ℃操作温度下,去除率分别为98 %~99 %、84 %.S. Barredo-Damas 等[17]采用TiO2~ZrO2超滤膜处理纺织印染废水,COD 和色度去除率分别为62 %~79 %、82 %~98 %,浊度去除率大于99 %.陈士明,刘玲[18]采用微絮凝直接过滤-超滤组合工艺对印染废水处理站的二级生化出水进行了深度处理,实验研究表明,该组合工艺不仅能提高出水水质,使浊度和COD 的去除率分别到达99.2 %和57.5 %,出水可满足城市杂用水水质标准(GB/T18920-2002) 要求.张继伟,曾杭成等[19]采用絮凝-超滤组合工艺对工业印染废水的二级生化出水进行深度处理,结果表明,絮凝-超滤联用不仅能提高产水水质,使浊度和COD 去除率分别达到99.8 %和54 %.

4.3 纳滤技术在印染废水处理中的应用早在20 世纪80 年代,国外就已经用纳滤膜技术处理印染废水中的水回用.它是一种压力驱动型膜分离技术,介于反渗透与超滤之间,主要应用于废水净化处理、饮用水和工业水纯化.纳滤膜对相对分子质量在200~1000 的有机物和高价离子具有很高的截留率,而对单价盐和小分子物质截留则很低,只有部分无机盐能透过纳滤膜,利用这一特性,可实现对染料进行脱盐浓缩.在膜通量一定的前提下,与反渗透相比,纳滤所需的操作压力要低得多,从而可以节约动力,降低废水处理的运行成本,因此它的应用也越来越广泛. 无论是一些亲水性染料还是疏水性染料,纳滤都具有较高的截留率,使之更适应于印染废水处理,且处理后出水可应用到印染水质要求高的工序段.

A. Bes-Piá 等[20]比较了Ds-5 DK,DURASLICK 和TFC®RSR®2 三种纳滤膜对印染废水生物二级出水处理效果,Ds-5 DK、DURASLICK 脱盐率最高能达到70 %,TFCR®SRR®2 脱盐率一般,但3 种膜的COD去除率都可高达90 %以上.Jian-junQin[21]采用纳米膜处理印染废水,染料去除率达99.1 %,同时70 %的印染废水可回用到印染工艺.郭豪等[22]使用自制的聚哌嗪均苯三甲酰胺/聚砜纳滤中空纤维复合膜处理印染废水,在0.6 MPa 条件下,当实际印染废水浓缩5~10倍时,纳滤膜对CODCr 的去除率大于70 %,对色度去除率为99 %.谢春生等[23]采用曝气生物滤池-纳滤工艺处理某印染厂废水处理站排放口出水,结果表明,出水浊度平均为1.64 NTU,出水SDI 值平均为4.1,脱盐平均率为96.1 %,出水可满足印染回用水要求.

4.4 反渗透技术在印染废水处理中的应用反渗透技术是膜分离技术领域中投资高、难度大的一项技术,但因分离效率高、无相变、操作方便而广泛应用于电子、半导体、制药、食品化工、医疗、环保等领域.反渗透膜是采用纳米级分离材料,截留对象是所有离子,处理后,离子和大部分有机物不能透过膜而形成浓缩液,便于回收有用物质,而水分子透过膜成为透析液,可回用于印染生产工序.对水质要求高的印染用水,可采用反渗透膜进行脱盐处理,具有除盐效率高、技术推广前景好等优势.

Shyh-Fang Kang 等[24]采用H2O2/UV+RO 处理纺织印染废水,研究表明,H2O2/UV 可以使废水中的大分子有机物氧化成小分子物质或矿化,在操作压力为200 psi(145 psi=1 MPa) 条件下,经过2 次RO,DOC 去除率达到95 %,色度去除率几乎100 %,出水可回用到印染工艺.卢徐节,朱华土[25]采用预处理/反渗透耦合工艺深度处理印染废水并回用,结果表明,此工艺能有效处理印染废水,对色度和浊度的去除率达到100 %,对COD 的去除率>90 %,脱盐率>98 %,出水水质完全符合印染车间的使用要求.段晓笛等[26]采用反渗透-微电解集成技术处理印染废水,CODCr、浊度、色度去除率分别达到75 %、99 %、100 %,处理后的水质能够达到排放标准.涂德贵[27]采用水解酸化池-接触氧化池-气浮池部分已达标的印染废水经深度处理后,进入反渗透膜处理系统进行除盐处理.试验结果表明,电导率截留率可达98.6 %以上,出水CODCr在40 mg/L 以下,色度低于25 倍,远超过国家一级排放标准(GB4287-1992),水回收率可达到50 %,回用水中SS 值、COD 值、色度、浊度、铁离子含量均未检出,同时膜处理后的浓缩液也能达到国家一级排放标准.

4.5 双膜组合工艺在印染废水处理中的应用近年来,双膜技术的研究与开发逐渐成为国内外环境科学研究热点之一.在印染废水深度处理与回用方面,双膜技术表现出相当强的优势.双膜法资源化处理技术,尤其是纳滤或反渗透高分子膜作为高级处理过程,不仅可以较好地回收印染废水中染料等有用物质,而且还可以实现高盐度、难降解有机染料废水的有效处置.但同时对进水要求相当高,一般微滤或超滤可以满足它们的进水要求,可以缓解膜受到污染,增加它们的使用寿命.双膜技术处理的废水可以直接回用于印染工序各个环节,浓水则可回流至常规工序处理,从而实现印染废水零排放及清洁生产.

M.I. Alcaina-Miranda 等[28]采用超滤和纳滤膜(NF270 和Duraslick NF)组合工艺处理印染废水,研究发现,两种组合工艺对COD 和电导率、浊度都有良好的去除效果,且Duraslick NF 对色度去除可高达100 %,可以回用到印染不同工序段用水.SELENEGRILLI 等[29] 采用厌氧-缺氧-好氧超滤膜生物反应器-纳滤膜组合工艺处理印染废水,研究表明,厌氧生物滤池色度去除率可达70 %,MBR 超滤系统可去除90 %~95 %的COD,而纳滤膜装置进一步去除COD、色度和脱盐,去除率分别为50 %~80 %,70 %~90 %及60 %~70 %,出水几乎无色,可达到回用水水质标准.曾杭成等[30]采用超滤-反渗透双膜技术处理印染废水,研究BW30 和CPA2 两种反渗透膜在不同操作条件下对印染废水的处理效果.结果发现,两种反渗透膜均可以对有机物和盐的去除率分别可达99 %和93 %以上,不仅可以达到和超过城市工业用水回用标准,而且还可以回用于大部分印染过程的高级工序中.马江权,郭楠[31]采用微滤-纳滤联用装置对印染废水生化二沉池出水进行深度处理.研究表明,浊度去除率达到94.36 %~99.81 %,COD 去除率可以达到33.32 %~54.94 %,COD 去除率可达到86 %以上,系统产水的COD 在51 mg/L 左右,达到国家一级排放标准,可以回用做工业用水,具有较高的应用价值.

4.6 存在问题膜分离技术在处理印染废水取得很好效果的同时也存在一些问题: ①膜在使用过程中会发生堵塞和膜污染,对进水水质要求非常高;②通常有些膜材质的抗酸碱、耐腐蚀性能差;③膜价格居高不下,目前国内大部分膜材料都依靠进口; ④目前普遍存在由于膜污染而引起的膜通量下降问题,导致产水水量下降;⑤出现浓差极化现象,尤其是纳滤和反渗透要求浓缩倍数增加时越明显,使得产水水质下降;⑥膜组件工作寿命短,需经常更换,大大增加运行成本;⑦膜清洗困难,在清洗时会改变膜的物化性能.

5 膜分离技术在印染废水处理应用中的发展趋势印染废水的处理一直是国内外废水处理领域的重大难题之一.随着印染企业的发展,使得企业用水量和废水排放量不断增加.作为一种水量大、色度高、组分复杂的废水,随着排放标准的日趋严格,传统的处理方法越来越不能适应现代工业的要求.在地球资源日益衰减的情况下,国内外关于废水资源化技术的研究越来越多,人们趋向于通过采用先进的生产工艺来实现减排或不排废水,同时回收废水中有用物质,以取代目前占地大、耗资高的各种处理方法.而膜分离技术作为一种高新技术,其分离效率高、设备简单、操作方便、无相变和节约能源等方面的特点,使其在印染废水处理方面的应用具有巨大的潜力.

目前,膜污染和成本等因素制约着膜分离技术在印染废水治理方面应用.未来发展方向是开发具有化学稳定性高、抗污染、抗菌、长寿命、高通量、低价格的膜材料,特别是针对印染废水的复杂特性,研制和开发不同印染废水的专用膜以及专用工艺流程.同时还要完善膜分离技术理论,不断开发膜技术与其它技术有机组合,如电催化膜、光催化膜、MBR-RO等技术,不断地弥补原有一些工艺缺点,使得膜分离技术有了新的生机,从而促进印染企业的经济效益、社会效益与环境效益同步发展.

| [1] | 詹敬江. 印染废水处理方案的探讨[J]. 产业与科技论坛, 2011, 10(8): 102–103. |

| [2] | 李建新, 王虹, 杨阳. 膜技术处理印染废水研究进展膜[J]. 科学与技术, 2011, 31(3): 145–148. |

| [3] | China national chemical information center.Wastewater Treatment Problems in China's Dyeing/Printing Industry Health [R].Beijing: China national chemical information center,2009. |

| [4] |

CHEN Xin, SUN Hui -li. Dyeing and printing wastewater treatment using fly-ash coated with chitosan[J].

Chinese Journal of Oceanology and Limnology, 2009, 27(4): 875–881. DOI: 10.1007/s00343-009-9187-y. |

| [5] | 于清跃. 印染废水处理研究进展[J]. 工业安全与环保, 2011, 37(8): 41–43. |

| [6] | 张露. 纳滤技术在印染废水处理中的应用[J]. 现代丝绸科学与技术, 2010(1): 31–36. |

| [7] |

Marcucci M, Ciabatti I, Matteucci A, et al. Membrane technologies applied to textile wastewater treatment[J].

Ann. NY Acad. Sci., 2003(984): 53–64. |

| [8] | 国家环境保护局科技处. 我国几种工业废水治理技术研究(第二分册)纺织印染废水[M]. 北京: 化学工业出版社 , 1988. |

| [9] | 王学松. 膜分离技术及其应用[M]. 北京: 科学出版社 , 1994. |

| [10] | 朱虹, 孙杰, 李剑超. 印染废水处理技术[M]. 北京: 纺织出版社 , 2004. |

| [11] | 王湛. 膜分离技术基础[M]. 北京: 化学工业出版社 , 2000. |

| [12] |

Ilyes Jedidi. Preparation of a new ceramic microfiltration membrane from mineral coal fly ash:Application to the treatment of the textile dying effluents[J].

Powder Technology, 2011, 208: 427–432. DOI: 10.1016/j.powtec.2010.08.039. |

| [13] | Soma C. Use of mineral membranes in the treatment of textile effluents[ C]// Pore 1st International l Conference of Inorganic Membranes, Montpellier, 1989:523-526. |

| [14] | 杨泽志, 奚旦立, 毛艳梅. 微滤技术在纺织印染废水深度处理中的应用[J]. 印染, 2007(14): 6–8. |

| [15] | 杨大春, 张光辉, 顾平. Fenton-微滤工艺处理印染废水研究[J]. 中国给水排水, 2003, 19(3): 46–48. |

| [16] |

Kozlov V V, Izu Vyssh, Uchebn Zaved. Tekhn01[J].

Tekst. Prom-sti, 1995, 11: 105–107. |

| [17] |

S Barredo-Damas. Ceramic membrane behavior in textile wastewater ultrafiltration[J].

Desalination, 2010, 250: 623–628. DOI: 10.1016/j.desal.2009.09.037. |

| [18] | 陈士明, 刘玲. 微絮凝直接过滤-超滤深度处理印染废水试验研究[J]. 水处理技术, 2011, 37(4): 76–79. |

| [19] | 张继伟, 曾杭成. 絮凝-超滤组合工艺深度处理印染废水及阻力分析[J]. 水处理技术, 2009, 35(11): 84–88. |

| [20] |

A Bes-Piá. Comparison of three NF membranes for the reuse of secondary textile effluents[J].

Desalination, 2009, 241: 1–7. DOI: 10.1016/j.desal.2007.12.046. |

| [21] |

QIN Jian -jun, Maung Htun Oo, Kiran A Kekre. Nanofiltration for recovering waste water from a specific dyeing facility[J].

Separation and Purification Technology, 2007, 56(2): 199. DOI: 10.1016/j.seppur.2007.02.002. |

| [22] | 郭豪, 宋淑艳. 纳滤膜在印染废水处理中的应用研究[J]. 天津工业大学学报, 2007, 26(6): 28–31. |

| [23] | 谢春生. 曝气生物滤池-纳滤深度处理印染废水的研究[J]. 中国给水排水, 2007, 23(15): 69–72. |

| [24] |

Shyh-Fang Kang. Treatment of Textile Effluents by H2O2/UV Oxidation Combined with RO Separation for Reuse[J].

Journal of Environmental Science and Health Part A-Toxic, 2003, 38(7): 1327–1339. DOI: 10.1081/ESE-120021129. |

| [25] | 卢徐节, 朱华土. 预处理/反渗透耦合工艺深度处理印染废水[J]. 中国给水排水, 2010, 26(14): 116–118. |

| [26] | 段晓笛, 马宁. 反渗透-微电解集成技术处理印染废水[J]. 内蒙古工业大学报, 2008, 27(3): 178–182. |

| [27] | 涂德贵. 印染废水反渗透膜处理及回用技术[J]. 化学工程与装备, 2011(8): 192–194. |

| [28] |

M I Alcaina-Miranda. Nanofiltration as a final step towards textile wastewater reclamation[J].

Desalination, 2009, 240: 290–297. DOI: 10.1016/j.desal.2008.02.028. |

| [29] |

Selene Grillil. Textile wastewater treatment in a bench-scale anaerobic- biofilm anoxic -aerobic membrane bioreactor combined with nanofiltration[J].

Journal of Environmental Science and Health, Part A, 2011, 46: 1512–1518. DOI: 10.1080/10978526.2011.609078. |

| [30] | 曾杭成, 张国亮. 超滤/反渗透双膜技术深度处理印染废水[J]. 环境工程学报, 2008, 2(8): 1021–1025. |

| [31] | 马江权, 郭楠. 微滤-纳滤联用技术深度处理印染废水[J]. 水处理技术, 2010, 36(9): 65–68. |

2012, Vol. 3

2012, Vol. 3