| 钇对Al-Cu -Mg-Mn 合金组织与性能的影响 |

铝合金作为金属材料中的轻质材料被广泛地用于军用和民用,其中Al-Cu-Mg 系合金因具备中等强度和耐高温性能,广泛用于飞机结构、铆钉及其他耐高温结构件[1].锰在Al-Cu-Mg 合金中能够改善合金抗蚀性,中和铁的有害影响,而且还能控制晶粒尺寸和抑制再结晶,从而提高了合金的高温强度.研究表明: 稀土钇在提高某些铝合金的强度和抗蠕变能力方面有积极作用[2-4].在铝及铝合金中添加适量的稀土可净化合金熔体,细化晶粒,强化合金以及提高抗腐蚀性能,还可提高某些合金的高温性能[5-7].王建华等[8]通过研究发现微量Y 对2618 铝合金铸态组织及Al9FeNi 相形态没有影响,但是可以提高合金高温瞬时强度;李桂荣等[9]通过研究发现Al-Zn-Mg-Cu 中添加适量的Y 后细化效果明显,合金材料组织性能得到改善;韩剑等[10]通过研究发现7055 铝合金中添加适量的Y 能起到显著的细化效果.

试验研究了在Al-Cu-Mg-Mn 合金中添加不同含量的Y,观察Y 在合金中的存在方式以及对其组织性能的影响.

1 实验材料及方法采用工业纯Al、纯Mg 以及Al-40%Cu、Al-10%Mn和Al-10.2 %Y 中间合金来制备合金,用石墨坩埚在井式电阻炉中进行熔炼,表 1 是试验合金的化学成分.熔炼温度控制在730~750 ℃,以工业纯铝为熔炼基体,加热升温至740 ℃时直至铝全部溶化,然后加入经预热的Al-40 %Cu、Al-10 %Mn 中间合金,用NaCl+KCl 精炼,静置1~2 min 扒渣后加入Al-10.2 %Y 中间合金,然后降至680 ℃,用石墨钟罩把预热的包覆铝箔的纯镁压入熔体中心,并缓慢转动,直至镁全部融化,搅拌后入覆盖剂(40 %NaCl+40 %KCl+20 %冰晶石),升温至720 ℃,保温5 min 后将合金浇入预热过的长20 mm×宽80 mm×高200 mm 的铁模中,铸锭经车削铣面处理后,厚度为16 mm,对其均匀化处理(制度为490 ℃×12 h)后降温至420 ℃,保温3 h后进行热轧,压下率为50 %,分为4 道次(16~15.5~12~9.5~8 mm),经热轧后厚度为8 mm,对其取样进行金相分析,然后退火(制度为380 ℃×3 h 炉冷),再对其取样进行金相分析,最后对其进行冷轧,压下率为75 %,加工道次为5 次(8~6~5~4~3~2 mm),淬火时效工艺采用495 ℃×3 h(水淬),常温自然时效4 d 以上.

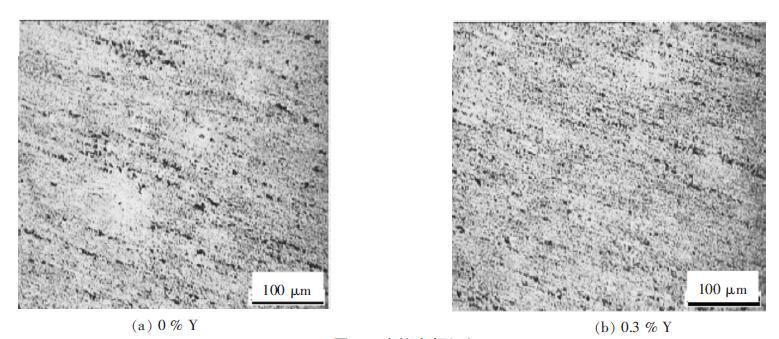

| 表1 试验合金化学成分/wt% |

| 点击放大 |

合金组织金相分析在德国产蔡司AxioskopII 型金相显微镜下观察,用飞利浦XL30W/SEM 型扫描电镜观察组织第二相形貌及分布进行分析; 用X 射线衍射仪对相组织进行分析; 用布氏硬度计测得其布氏硬度,每个试样在表面取3 点,最终布氏硬度值为此3 点处所测得值之算术平均; 抗拉强度在万能拉伸试样机上进行测试.

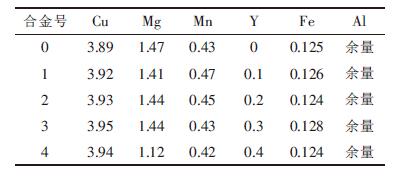

2 试验结果及分析 2.1 Y 对合金铸态组织的影响随着稀土Y 的加入,合金的铸态组织有着比较明显的均匀化和细化效果,但随着加入量的增加其细化效果也随之发生变化,图 1 为添加了0.0 %~0.4 % Y 的Al-Cu-Mg-Mn 合金铸态组织,可以看出未添加Y 的合金主要为典型的粗大树枝晶结构与非平衡的共晶组织,存在枝晶偏析.当Y 添加量为0.2 %时,晶粒细化和组织均匀化效果明显,合金大多为等轴晶,如图 1(b)所示;当Y 加入量为0.3 %时,晶粒尺寸均匀,细化效果最好.当Y 加入量为0.4 %后,又出现组织粗化现象.

|

| 图 1 不同Y 含量合金铸态金相显微照片 |

分析认为Y 细化晶粒、减小二次枝晶间距的机理[11-12]为:①稀土的原子半径(0.174~0.204 nm)比铝(0.143 nm)大,部分固溶到铝基体中形成了置换式固溶体使晶格扭曲形成位错,当位错密度超过一定值后,就会导致晶粒细化;②铝是面心立方结构,钇是密排六方结构,因此钇在铝及铝合金中固溶度比较小,导致大部分含钇相富集在晶界处.在凝固过程中,稀土聚集在固-液界面的前沿,增大了晶界处的成分过冷,从而使合金的二次枝晶间距缩小.

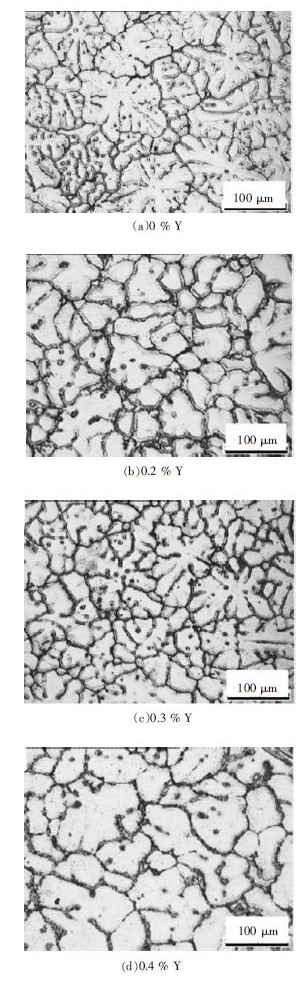

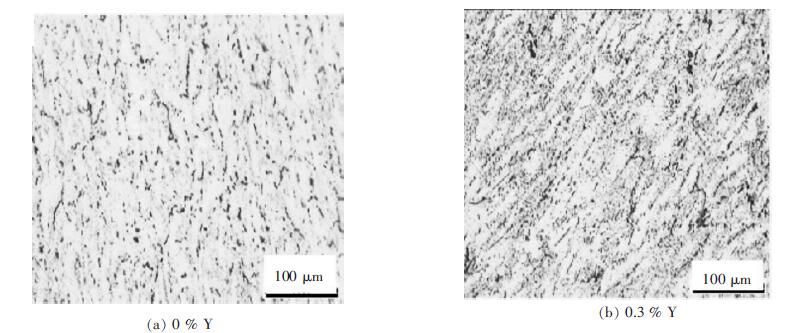

2.2 轧制后的组织特征图 2 为热轧后的金相照片,热轧总压下率为50 %,组织中枝晶被破碎,合金在轧制过程中化合物沿轧制方向排列,具有明显的方向性,晶粒沿轧制主变形方向被拉长;同时由于热轧前经过均匀化处理,使α(Al)的弥散析出物聚集粗化,失去对位错的钉扎作用.α(Al)中析出的弥散化合物沿轧制变形主方向排列并分布在被拉长的晶粒周围,从而促使强度和硬度增加.图 3 为冷轧后金相组

|

| 图 2 热轧金相组织 |

|

| 图 3 冷轧金相组织 |

织照片.冷轧的组织与变形量有很大关系,本次冷轧总压下率为75 %,晶粒破碎程度大,经过热轧后产生的等轴晶在冷轧的过程中沿轧制方向拉长,图 3(b)中添加了钇的合金晶粒组织更为细小,这可能是微量的钇在铝合金中形成了沿晶界分布的弥散金属间化合物提高了合金再结晶温度,从而在热轧过程中及冷轧前的退火过程抑制合金的晶粒长大.

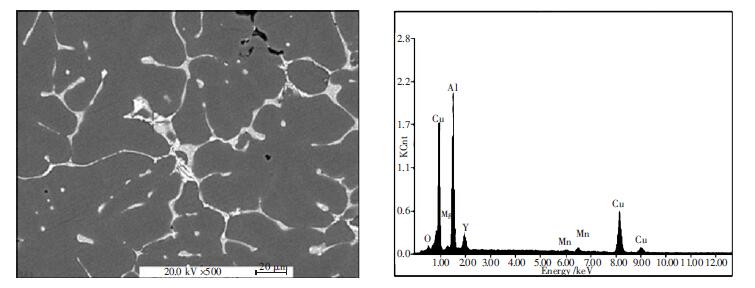

2.3 钇对合金相形成的影响利用能谱仪对添加Y 的合金铸态组织进行EDS分析,确定可能存在的化合物相成分.图 4 是EDS 分析结果,由图 4 可以看出添加了稀土Y 的Al-Cu-Mg-Mn合金在晶界处富集了大量的由Y、Cu 和Al 组成的化合物,其原子分数之比大约为1∶4∶8,因此推断化合物可能是Cu4Al8Y.

|

| 图 4 EDS 分析结果 |

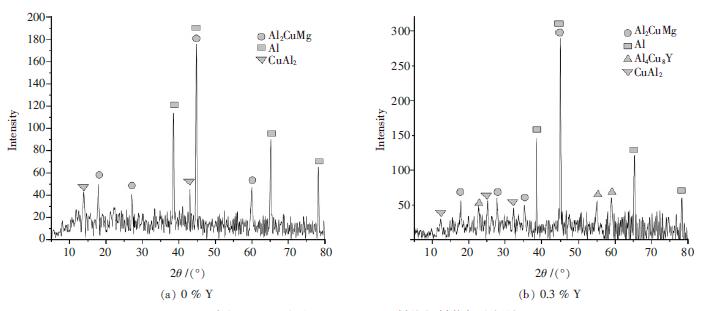

为了进一步确定合金相的组成,利用X 射线衍射仪分析淬火+自然时效后试样中相的组成,未添加Y(见图 5(a))时,合金主要强化相为α(以铝为基的固溶体),θ(CuAl2),S(Al2CuMg)相等;而加入Y(见图 5(b))后,除存在α(Al),θ(CuAl2),S(Al2CuMg)外还形成Cu4Al8Y 相.

|

| 图 5 未加Y(a)和加入0.3 %Y(b)X 射线衍射物相分析结果 |

由于α+θ+S 相区的Al-Cu-Mg-Mn 合金属于中Cu/Mg 比合金,一般认为其析出序列为:GPⅠ→GPⅡ(θ〃)→θ′→θ.

GPⅠ和GPⅡ最早证明GPⅠ存在的是在XRD衍射试验中在自然时效后的Al-Cu 合金中发现其基体衍射斑点沿[100]方向出现强烈的衍射茫,这一现象由Guinier 和preston[13]分别独立发现.后来HREM[14-15]的试验也证实了GPⅠ的存在.

θ′相是最早由silcock 提出的,并阐述了θ′相的结构以及与基体的位向关系.θ 相的结构属于I4/mcm 空间群,与基体存在半共格关系,Bonnet 总结认为θ 相至少有22 种与基体独立的位向关系.

合金经时效后,θ′相完全从固溶体中脱溶,形成稳定相θ 相.θ 相与基体不共格,继续时效,θ 相将聚集长大,使合金的强度和硬度进一步降低[16].

S 相为平衡相,其成分为Al2CuMg.S(Al2CuMg)相与α(Al)组成的共晶组织未浸蚀时呈灰黄色蜂窝状,经25 %HNO3水溶液浸蚀后变为黑褐色,经混合酸浸蚀后颜色变为褐色至暗褐色.

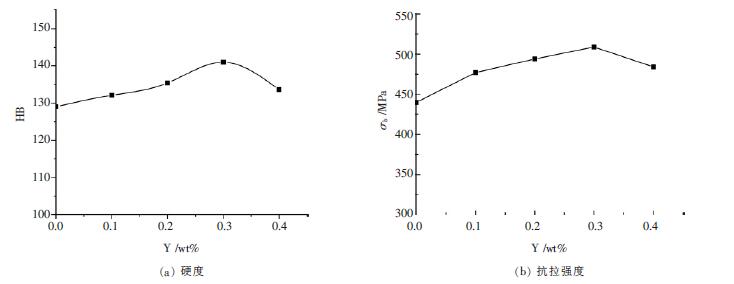

2.4 钇对Al-Cu-Mg-Mn 合金力学性能的影响试样经砂纸打磨,在布氏硬度计上用Φ5 mm 的钢球,250 kg 载荷,保持30 s 测其硬度,每个试样取3 点测量值之算术平均,试验结果如图 6(a).

合金冷轧淬火自然时效(4 d 以上) 后,根据GBT228-2002 拉伸试样国家标准制备拉伸样,试验结果如图 6(b)所示.由图 6 可见,加钇后合金室温强度有先升后降的趋势.因为合金中室温强度的提高是依靠S(A12CuMg),θ(CuA12)相,当钇的添加量低于0.3 %时,存在S(A12CuMg),θ(CuA12)以及Cu4Al8Y,所以能够起到增大室温强度的效果,而随着钇的加入,与铝、铜、镁形成了金属间化合物逐渐增多,时效相S(Al2CuMg)析出减少,导致合金室温强度下降.

|

| 图 6 不同Y 添加量对合金硬度(a)和抗拉强度(b)的影响 |

3 结论

(1) 在Al-Cu-Mg-Mn 合金中添加适量Y 后铸态组织得到细化,二次枝晶间距减小,组织更加均匀,Y加入Al -Cu -Mg -Mn 合金中与Al、Cu 形成新的Cu4Al8Y 相.

(2) Y 的添加量为0.3 %时,对合金铸态组织及第二相的形貌细化效果最为明显.Y 的添加量继续增加后反而出现晶粒粗化的现象.

(3) Y 的加入可提高Al-Cu-Mg-Mn 合金室温的强度和硬度,当添加过量后,Y 与合金中元素形成化合物导致时效相S(A12CuMg)的析出减少,从而使力学性能降低.

| [1] | 王祝堂, 田荣璋. 铝台金及其加工手册. 长沙:中南工业大学出 版社[M]. , 1988: 235. |

| [2] | 崔文芳, 周廉, 罗国珍, 等. 钇对Ti-I100 高温钛合金热稳定性和 蠕变行为的影响[J]. 中国稀土学报, 1998, 16(3): 237. |

| [3] | 干庆良, 王大庆. 稀土钇对Al-Zn-Mg-Cu 合金组织及性能的影响[J]. 中国矿业大学学报, 1999, 28(4): 382. |

| [4] | 桂全红, 蒋晓车, 马禄铭, 等. 微量钇对Al-Li 合金的析出相和力学 性能的影响[J]. 金属学报, 1993, 29(4): 165. |

| [5] | 孙伟成, 张淑容, 候爱琴. 稀土在铝合金中的行为. 北京:兵器工 业出版社[M]. , 1922: 90-132. |

| [6] |

JIA Wen -xu. Effects of Gd addition on microstructure and shape memory effect of Cu-Zn-Al alloy[J].

Alloys Compd., 2008, 448: 331–335. DOI: 10.1016/j.jallcom.2006.11.159. |

| [7] | 胡晓菊, 高洪吴, 李长茂, 等. 微量元素对Mg-Al-Zn 系合金铸态组 织及性能的影响[J]. 上海有色金属, 2004, 25(3): 100–105. |

| [8] | 王建华, 易丹青, 卢斌, 等. 钇对2618 合金组织及性能的影响[J]. 中国稀土学报, 2002, 20(2): 150–153. |

| [9] | 李桂荣, 赵玉涛, 李季, 等. 稀土钇强化Al-Zn-Mg-Cu 铝合金的 组织特征[J]. 江苏大学学报, 2010, 31(1): 49. |

| [10] | 韩剑, 戴起勋, 李桂荣, 等. 稀土钇对7055 铝合金铸态组织的影 响[J]. 材料工程, 2009(4): 67. |

| [11] | 曹大力, 石忠宁, 扬少华, 等. 稀土在铝及铝合金中的作用[J]. 稀土, 2006, 25(5): 88–92. |

| [12] | 朱云, 张主容. 稀土在铝细化剂中的应用[J]. 铝加工, 2000(23): 13–17. |

| [13] |

Wang S C, Starink M J. Precipitates and intermetallic phases in precipitation hardening Al-Cu-Mg-(Li)based alloys[J].

International Materials Eeviews, 2005, 50(4): 193–215. DOI: 10.1179/174328005X14357. |

| [14] |

Matsubara E, Cohen J B. G[J].

Acta Metallurgica, 1985, 33(11): 1945–1955. DOI: 10.1016/0001-6160(85)90117-8. |

| [15] |

Matsubara E, Cohen J B. G[J].

Acta Metallurgica, 1985, 33(11): 1957–1969. DOI: 10.1016/0001-6160(85)90118-X. |

| [16] | 李慧中, 张新民, 陈明安. 2519 铝合金时效过程的组织特征[J]. 特 种铸造及有色合金, 2005, 25(5): 273–275. |

2012, Vol. 3

2012, Vol. 3