| 热型连铸单晶铜工艺设备关键材质的选择 |

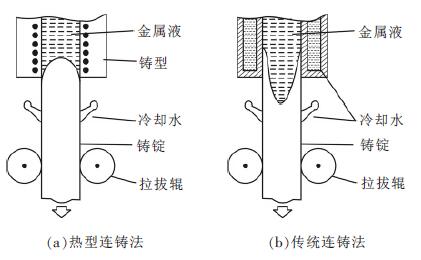

随着电子工业和通讯技术的迅猛发展,超细、高 导高保真线材导线的用量不断增加,普通的多晶铜材 已难于满足这种要求,而单晶铜材由于消除了晶界,使 其具有良好的高保真性能,因而具有广阔的应用前景. 热型连铸是将连续铸造与定向凝固巧妙地结合 起来的一种新工艺[1],可用来生产长度不受限制的定 向凝固的单晶和准单晶的金属型材[2],它又称为大野 连铸法(Ohno Continuous Casting,简称OCC ),是由 日本千叶工业大学大野笃美于1978 年发明并于 1986 年首次发表[3-5].技术核心是用加热的铸型代替 传统连铸法采用的冷铸型及与之分离的冷却系统,见图 1[6].热铸型的作用在于使液态金属和凝固铸坯 间的固液界面位于型口附近,避免在铸型内部结晶 成核,并因铸型和冷却之间悬殊温差产生单向热流,有利于形成定向凝固条件,促进晶粒择优生长,实现 单晶铸造[7].

|

| 图 1 热型连铸与传统连铸原理示意图 |

1 热型连铸技术关键

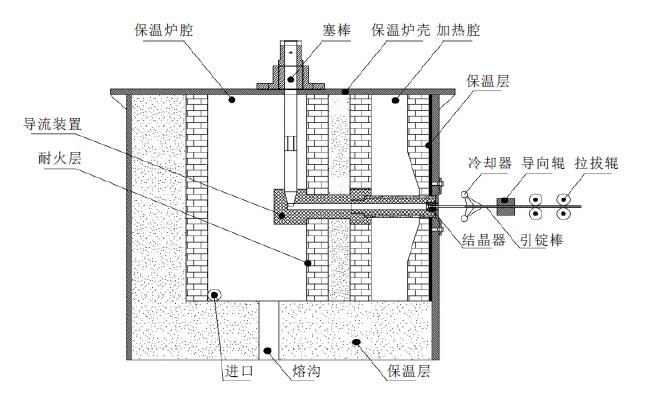

在热型连铸技术中,其技术要点主要取决于固 液界面位置及其形状的确定,因而控制铸型温度是 技术关键.根据热型连铸的基本原理,控制铸型温度 的目的:一是避免金属液在型内结晶,这要求铸型温 度必须控制在合金的熔点以上;二是控制固液界面 在铸型出口的附近.影响铸型温度的主要工艺因素除 了冷却强度、连铸速度、熔体温度以外,引锭材质、铸 型加热炉的功率等设备因素也对其有较大的影响.国 内学者对此技术要点做过不少研究工作,也取得了 一定研究进展.如甘肃工业大学丁雨田等[8]对热型连 铸单晶铜铸型温度的控制进行了相关研究;王海南[9] 就熔体温度和铸型温度对固液界面及位置的影响做 过数值模拟研究;又如广东工业大学刘可如[10]对其研 究的炉体材质做了较为详细的设计计算.但从目前来 看,各研究者在研究熔体温度和铸型温度主要集中 在其对固液界面的影响,而在为熔体和铸型提供温 度保障的材质选用方面未作较为系统的归纳总结.因 此针对目前的现状,并结合横引式单晶铜连铸实验 设备,如图 2 所示,将对设备熔体材质、引锭材质、铸 型材质等作一综述,以为今后进一步完善热型连铸 单晶铜生产工艺提供一定参考依据.

|

| 图 2 横引式单晶铜连铸实验设备原理简图 |

2 工艺设备关键材质的选择 2.1 熔体相关材料的选择

熔体主要承担着熔炼、保温、提纯净化等功能,一般包括熔炼炉、保温炉和铸型加热腔体.根据各研 究者实际情况的不同,其使用的炉体种类也不尽相 同,但在有色金属加工中,普遍用于紫铜及铜合金熔 炼的是感应炉,这与目前热型连铸研究中的熔炼炉 和保温炉大多使用感应炉相符. 在单晶铜生产中,熔 化电解铜料多采用工频有芯感应炉.工频有芯感应炉 由炉壳、炉衬、熔池、熔沟和感应器等组成.

(1) 炉壳材料.炉壳即熔体的外部结构框架,主要 起着支撑定位作用,要求承受高载荷、耐高温.根据实 际,炉体侧壁和炉顶一般选用钢种Q235,因连接需要 用到的边角部件,选用45# 即可,但在局部高温处,比 如与铸型相连的前端盖压板,因温度相对较高,需选 用耐热钢.

(2) 炉衬材料.砌炉衬材料按功能分为绝热材料 和耐火材料两类:①绝热层.炉衬的内层为耐火材料,外层为绝热材料.常用的绝热材料有石棉、硅藻土、蛙 石、珍珠岩及矿渣棉.其主要性能特点是气孔率高,体 积密度小、导热系数小.保温炉一般大多选用石棉作 为绝热材料,并多以石棉板的形式铺设在炉壳与耐 火层之间.相比其他绝热材料,其熔点高达1500 ℃,且可起保温和吸潮作用,其成本低,又容易铺设,石棉板的厚度,可据实际情况而定,一般为5~20 mm. ②耐火层.一般情况下,热处理炉对耐火材料应具有: 能承受高温,且在高温下不熔化,不软化;在高温下 长期使用而砌体仍不致发生变形和裂纹; 在承受炉 子载荷及其他机械负荷的作用时,不变形、不断裂、 不倒塌;有抵抗金属及炉内气氛的侵蚀作用;当温度 急剧变化或受热不均时,砌体不致发生破裂和剥落. 常用的耐火材料主要有耐火粘土砖、高铝砖、轻质与 超轻质耐火粘土砖、刚玉制品、硅酸铝耐火纤维、耐 火混凝土等.

炉壳与炉膛之间是用耐火材料堆砌构建,一般 炉衬分两层,主体( 耐火层)选用莫来石轻质砖堆 砌,外层(绝热层)选用硅酸铝纤维.但有些稍大型的 炉体,炉体炉衬可分3 层,即由两层莫来石轻质砖 堆砌与其之间的石英砂捣打料一起构成炉衬主体. 由文献[11]可知,参考耐火层的厚度取290 mm,绝 热层的厚度取20 mm.

莫来石轻质砖具有较高的气孔率,且分布均匀,因 而它不仅耐火而且绝热,其耐火度高达1100~1300 ℃. 但它的耐急冷急热性、高温结构强度和化学稳定性 比较差,宜用于炉侧墙和炉顶.用轻质砖所砌的炉子 重量轻、炉衬蓄热损失少,故而热效率高、升温快,这 对周期作业炉的意义很大.

此外,根据各研究的实际试验条件,在炉体中会 出现局部高温区,如为了提纯而设置的炉膛隔墙,以 及炉顶高温处.为了达到与炉顶和侧板更好的耐高温 和绝热效果,所采用的材料均为高铝砖.高铝砖的主 要成分为A12O3,杂质较少,耐火度和荷重软化开始 点都较高,最高使用温度1500 ℃.高铝砖还有良好的 耐急冷急热性以及化学稳定性,但成本较高.

衬砖外层选用具有良好的耐火和绝热性能的硅 酸铝纤维,又称陶瓷纤维,与一般的耐火材料相比,其重量轻、导热系数小、比热小、抗热震性能好、化学 稳定性好、绝热性能好.

(3) 熔沟.据规模大小各异,熔池底部有一条或二 条环沟,其中充满和熔池联通的熔体,即为熔沟,开 始起着“点火"作用,之后起着电热转换的桥梁作用,其材质的选择与连铸材质相同.如连铸单晶铜,其材 料即为紫铜.

(4) 液位控制块与塞棒相关材质的选择.在热型 连铸工艺中,不管采用何种控制装置来控制炉膛内液 面高度,但最终均需通过执行部件──液位控制块来 直接执行规定动作.从研究和应用状况角度,综上所 述,其材质选用高铝砖较为合适,并收到良好效果[12].

在连铸过程中,一般都是一炉多流,为确保在更 换铸型、维修或其他紧急情况时能停止供液,保证工 作环境安全、稳定、可靠,应使各流之间的工艺操作 保持独立.因此,一般做法是在靠近与保温炉膛炉相 连接的导流管端部,设置一截流控制装置,其执行部 件即为塞棒.由于其直接与高温金属液接触,并且处 在空气气氛中.综合考虑,选用的材质为高铝砖.

(5) 熔体加热元件的选择.电热元件分为非金属 和金属2 大类.选择电热元件材料应考虑是否具有高 温强度大、耐热性高、高的电阻系数、小的热膨胀系 数、小电阻温度系数、能抵抗不良气氛的侵蚀、成本 较低等性能特点.

工频有芯感应炉炉体下方是“电热器",上方是 熔炼室(亦称熔池),即炉子下部相当于一个铁芯变 压器,次级为熔沟.由“电热器"完成电热转换,实现熔 化和保温的功能,可见,在“电热器"满足磁感强度 大,磁漏少条件下,才能达到高的电效率.

由具有导磁率比空气大数十倍的优良导磁 体———硅钢片制成的铁芯,磁感增强,磁漏减少,有芯 感应炉的电效率高,功率因数大,所以炉体加热元件 一般选择硅钢片.感应线圈套在铁芯上,电效率高达 0.95~0.98,接近于电力变压器,远远优于无芯感应炉.

若作为实验室小型试验,保温炉亦可采用坩埚 型炉实验,此时采用广东工业大学刘可如[10]设计中所 用的硅碳棒作为电热元件较为合适.

2.2 铸型系统相关材质的选择铸型加热系统由导流管、结晶器、保护件及其加 热系统共同构成,据国内外众多研究者对热型连铸 法的不断深入研究表明,铸型加热系统是实现单晶 连铸的关键环节之一.

(1) 铸型相关材质选择.导流管是用于连接保温 炉与结晶器的部件,起保温和引流作用.从工艺角度 出发,要求导流管必须耐高温且具备良好的保温效 果,才能保证导流管内的金属液呈液态,避免在抽拉 过程中出现卡死或线材表面划伤的现象; 从结构强 度来看,因引流的金属液比重较大,因此要求其具备 合适的强度,才能保证生产安全、可靠、平稳.结晶器 是按照一定的配合关系安装在导流管的引杆端,起 定径结晶作用.为了减少引锭阻力,提高线材的表面 质量,要求铸型内腔尺寸均匀,表面光洁度高.

根据以上各功能要求,并结合国内外研究者的 实践[8],建议导流管和结晶器选用高纯高强石墨较佳. 石墨的熔点为3850±50 ℃,沸点为4250 ℃,即使经超 高温电弧灼烧,重量的损失很小,热膨胀系数也很 小,具有良好的导热性、高温强度,并且其机械加工 性能优良.更为突出的是与铜液之间不润湿(1150 ℃ 时润湿角为140 °),不会污染铜液(1500 ℃时石墨在 铜中的熔解度仅为0.003 wt%),故而选用高纯石墨作为结晶器材质相对较为合理[13].

为了提高铸型系统的使用寿命,在实际生产中,均 需做耐高温抗氧化涂层处理.抗氧化涂层是在石墨外表 面加添涂一层石墨抗氧化涂料,形成一层几乎与石墨 件成一体的涂层,隔断石墨件与空气的接触,防止石墨 件在高温下氧化,延长其使用寿命,节省生产成本.同时 为了进一步增加系统的结构强度和保温效果,在石 墨导流管外面用保护套进行保护.一般保护套材质选 用高温结构陶瓷.它在热和机械性能方面,有耐高温、 隔热、高硬度、耐磨耗等优点,甚至在空气中可以耐 受1980 ℃的高温.

(2) 铸型加热元件相关材质选择.铸型加热腔体 主要目的是使其内部的金属液(由保温炉流出)温度 高于铜的熔点并保持相对恒定,以防在金属液引流 过程中热损失过大,因此该腔体的加热元件要求能 抗氧化、耐高温,且寿命长、安装维修方便及化学稳 定性良好等特点,因此,结合单晶铜热型连铸设备的 要求,并根据受热原理的不同,导流管的电热元件可 选择硅碳棒或是电炉丝.但其安装和电控设备存在较 大差异,选用前者作为电热元件时,根据炉体实际结 构,可选择标准U 型、枪型、W 型等或非标准型号的 硅碳棒.

硅碳棒是非金属高温电热元件,即使在氧化性 气氛中正常使用温度仍可达1450 ℃,使用寿命高达 2000 h.选用硅碳棒作为加热元件时,可根据生产工 艺需要,配备自动化电控系统配套,可实现曲线自动 调温,从而得到精确的恒定温度.综合来看,使用硅碳 棒加热既安全又方便可靠. 现已广泛应用于陶瓷、电 子、粉末冶金、陶瓷、半导体、分析化验、科学研究等 高温领域,已成为真空炉、冶炼炉以及各类加热设备 的电加热元件.

2.3 引锭材质选择引锭的作用是使铜液在引锭头凝固并与之结 合,在牵引外力作用下将铸锭引出.这要求引锭与所 熔金属有相近的导热能力,以免在连铸过程开始,当 接头通过冷却水时造成导热能力突变.

为了合理地选择引锭材质,丁雨田等[8]分别采用 不锈钢管和紫铜管进行模拟引锭试验,对比结果表明 选用紫铜可保证铸型温度满足热型连铸的要求,制 备出表面良好的单晶铜杆,这从广东工业大学、兰州 理工大学、西安理工大学等众多研究者通过采用紫 铜锭作为引锭的实验得到了良好的佐证.

2.4 其他在试验或生产工艺过程中,为获得优良性能的 产品,应尽可能降低杂质对产品的影响.从熔炼阶段 来看,在炉膛内连续吹高纯氮气,并且在金属液表面 覆盖一层木炭粉可防止铜液被氧化,有效保护铜液; 由于硅碳棒在空气中开始氧化的温度在650 ℃左 右,特别是与水蒸汽有着强烈氧化的特性,且与氢接 触会变脆,因此在铸型出口吹高纯氮气,可有效防止 铸型尤其是型口的氧化,为制得没有氧化皮的高表 面质量的铜铸锭提供保障.

3 结束语随着热型连铸理论的不断成熟及该工艺的不断 深入研究发展,如在工艺控制中为熔体温度及铸型 温度提供保障的材质,有利于促进人们进一步掌握 铸型温度控制的技术关键,相信会从目前研究比较 集中的单一纯金属,如单晶铜,向各类合金系列材料 及界面形状复杂的近终形产品趋势发展,最终使单 晶材料能实现工业化应用.

| [1] | 黎沃光. 热型连续铸造法的原理及应用[J]. 铸造, 1996(12): 39–44. |

| [2] | 王东岭, 苏勇, 陈翌庆, 等. 热型连铸准单晶铜杆的工艺及性能[J]. 金属功能材料, 2010(1): 58–61. |

| [3] | Ohno,Soda H.Proceedings of F.Weinberg Int.symposium on solidification processing[J].The Metallurgical Society of CIM,1990,20:215-228. |

| [4] |

Ohno Atsumi. Continuous casting of single-crysta1 ingots by the OCC process[J].

Journals of Metals, 1986, 38(1): 14–16. |

| [5] | 大野笃美. 金属的凝固理论?实践及应用. 北京:机械工业出版 社[M]. , 1983. |

| [6] |

Ohno A. Casting of near net shape products[J].

The Metallurgical Society, 1988: 177–184. |

| [7] | 赵干, 倪锋, 魏世忠. 热型连铸技术在单晶铜生产中的应用状况[J]. 铸造设备研究, 2006(4): 46–51. |

| [8] | 丁雨田, 许广济, 郭法文, 等. 热型连铸单晶铜铸型温度控制的研究[J]. 铸造, 2003(4): 249–251. |

| [9] | 王海南.热型连铸过程微观组织的计算机模拟[D].兰州:甘肃工业大学,2001. |

| [10] | 刘可如.铜单晶杆生产工艺及设备的研究与开发[D].广州:广东工业大学,2007. |

| [11] | 一机部第一设计院. 工业炉设计手册. 北京:机械工业出版社[M]. , 1981. |

| [12] | 丁富春.单晶连铸法制备铜单晶体的试验研究[D].兰州:甘肃工业大学,2001. |

| [13] | 张功.铜单晶连铸设备及铜单晶制备[D].西安:西安理工大学,2004 |

2012, Vol. 3

2012, Vol. 3