| 一种新型电解铜箔无砷粗化工艺研究 |

${affiVo.labelOrder}. 2.江西理工大学冶金与化学工程学院,江西 赣州 341000

${affiVo.labelOrder}. School of Materials and Chemical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000,China

电解铜箔的表面处理通常包括粗化层、耐热层(阻挡层)和防氧化层3 个方面的处理[1-2].粗化处理是为了使铜箔与基材之间具有更强的附着力.在粗化过程中,通过电流密度高于极限电流密度,产生铜粉并加以固化而成,使铜箔表面形成牢固的小颗粒状结构,具有高度展开的粗糙面,形成高比表面积[3-6].这样可以加强树脂渗入的附着嵌合力,增加铜与树脂的亲和力.若在铜箔粗化处理中,其结晶层较平坦,展开度小,会使铜箔与基板的结合力不够,进而影响板的许多性能[7-8].原来的做法是在电镀液中引入砷,抑制树枝状铜的形成,在生铜箔上一系列孤立的节点上形成松散的瘤体,从而提高箔片与基板的结合力[9-13].最近欧盟及世贸都禁止高毒性添加剂砷的使用,给我国铜箔出口增添了新的贸易壁垒.为了替代砷等有害物质,很多研究者采用了往电镀液中添加苯醌、Mo、V 等元素,或者采用冲击镀等方法.这些方法能够起到一些作用,但是都不能完全满足抗剥离强度、掉粉方面的要求.

课题研究的目的在于寻找新的添加物和工艺路线来替换环保禁用物质砷,消除铜箔生产厂家的环保壁垒,拓宽销售市场,促进我国铜箔深加工产业的发展.

1 实验部分 1.1 材料及仪器设备(1)材料:铜箔生箔样品,规格:18 cm(长)×10 cm(宽)×70 μm(厚),由江铜-耶兹铜箔有限公司提供,硫酸铜,硫酸,钨酸钠,硫酸亚锡等从化学试剂公司购买.

(2)设备:电镀整流器、金相显微镜、电子天平、量筒等.

1.2 实验工艺流程取铜箔生箔样品→除油(无水乙醇)→水洗→除氧化膜(15 %硫酸)→水洗→粗化→水洗→固化→水洗→钝化→水洗→热风干→涂覆硅烷偶联剂.

1.3 实验的基础配方通过对电解铜箔生产的现场模拟,对粗化实验方案的基础配方和工艺如下: 硫酸铜20~50 g/L,硫酸50~200 g/L,添加剂(钨酸钠为0.07 g/L~0.15 g/L;硫酸亚锡为:0.7 g/L~1.5g/L),电流密度:5~30 A/dm2,时间5~30 s; 温度在20~30 ℃,以此基础配方和工艺为基准,在保证其他参数不变的条件下,逐步确定每一成分的最佳用量和每一条件的最佳工艺.

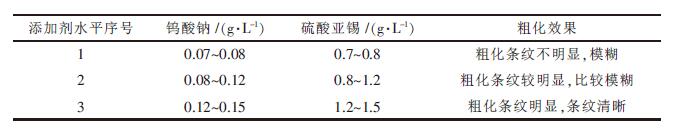

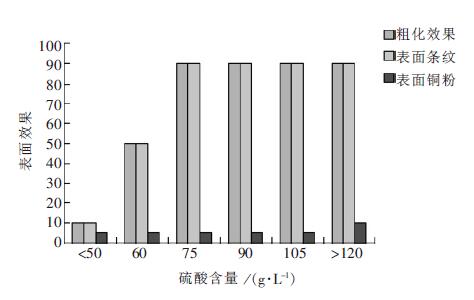

2 结果与讨论 2.1 主盐硫酸铜最佳含量的确定在保证其他离子浓度不变(硫酸:0~75 g/L;添加剂中的钨酸钠和硫酸亚锡分别选择0.07~0.15 g/L 和0.7~1.5 g/L;电流密度为:12 A/dm2;粗化时间:10 s; 温度:20~30 ℃)的情况下,实验硫酸铜离子浓度对铜箔表面的影响,结果如图 1.

|

| 图 1 硫酸铜含量对粗化层表面的影响 |

由图 1 可知在粗化工艺中,硫酸铜含量的多少,对铜箔表面的粗化效果起到了很重要的作用,因为硫酸铜在粗化液中是主盐,在铜箔表面上形成的星状粗糙面就是金属铜产生的.硫酸铜含量低了,粗化效果不明显;硫酸铜含量高了,又容易使铜箔表面产生铜粉,容易脱落,粗化效果不好.由图 1 可知,硫酸铜含量保持在35 g/L 时,粗化效果较为理想.

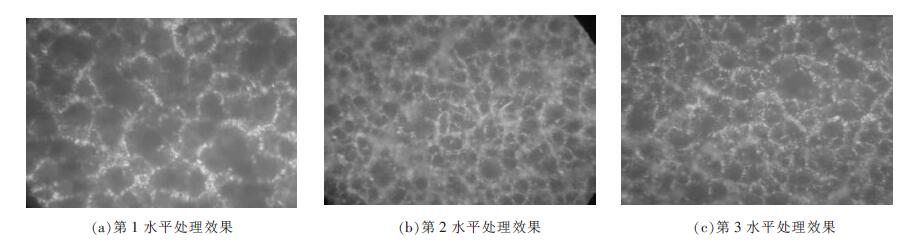

2.2 硫酸含量的确定其他工艺条件不变的情况下(硫酸铜:35 g/L;添加剂1 中的钨酸钠和硫酸亚锡分别选择0.07~0.15 g/L和0.7~1.5 g/L;电流密度为:12 A/dm2;粗化时间:10 s; 温度:20~30 ℃),研究硫酸含量对铜箔表面粗化效果的影响.

硫酸含量对电镀铜工艺影响很大,因为硫酸在该体系中起到了润湿作用、提高镀液稳定性、细化结晶等.从图 2 可以看出,硫酸含量在75~105 g/L 时比较合适,其中在75 g/L 最理想.

|

| 图 2 硫酸含量对粗化层表面的影响 |

2.3 添加剂含量对粗化效果的影响

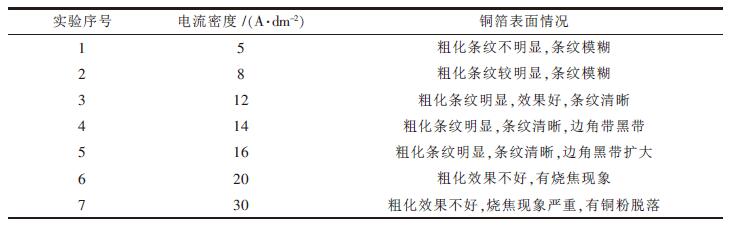

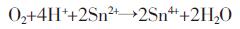

添加剂是粗化工艺中的核心部分,因为粗化是使铜箔的毛面先产生松散的瘤体,然后再逐渐被密实正常的铜镀层所包围及加固,不使镀瘤出现粉化或脱落,改善粗化面的结合力.若形成发达过盛的树枝结晶,就会造成晶面局部连接不紧密,产生“铜粉转移”,在覆铜箔板压制成型后,经铜箔抗剥离测试或经铜箔按图形被腐蚀后,会发现基板有铜粉的残留,影响板的抗剥离强度、蚀刻后外观和表面电阻.添加剂的作用就是抑制发达过盛树枝的形成; 若在铜箔粗化层处理中,其结晶层较平坦,展开度小,又会使铜箔与基板的结合力不够,进而影响板的许多性能.原来的做法是在电镀液中引入砷,抑制树枝状铜的形成,在生铜箔上一系列孤立的节点上形成松散的瘤体,从而提高箔片与基板的结合力,但是砷为有害、有毒物质,目前使用受到限制.实验用的是自制硫酸亚锡和钨酸钠来代替砷,课题组讨论并通过前期试验得出的粗化添加剂分为3 个水平,在其他工艺条件不变的情况下,研究3 个水平的添加剂对铜箔表面粗化效果的影响.结果如表 1.从表 1 和图 3 可以看出,添加剂选择第2 水平即组成为: 钨酸钠0.08~0.12 g/L;硫酸亚锡0.8~1.2 g/L 时效果比较理想.

| 表1 粗化添加剂组成及粗化效果 |

| 点击放大 |

|

| 图 3 三个水平实验效果对比图 |

2.4 电流密度对粗化层表面的影响

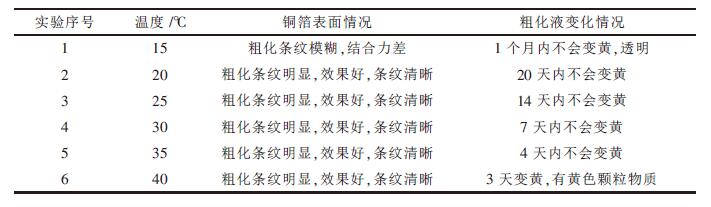

在保证其他离子浓度不变(硫酸铜:35 g/L;硫酸:75 g/L; 添加剂中的钨酸钠和硫酸亚锡分别选择0.07~0.15 g/L 和0.7~1.5 g/L;粗化时间:10 s; 温度:20~30 ℃)的情况下,实验电流密度对铜箔表面的影响结果如表 2.电流密度是实验铜箔粗化工艺的动力来源,为了得到粗化效果明显的铜箔表面,首先应该在较高电流密度下操作,这样才能实现在短时间内有粗化效果,所以要严格控制电流密度.由表 2 可知,电流密度在12 A/dm2 时粗化效果比较好.

| 表2 电流密度对铜箔表面的影响 |

| 点击放大 |

2.5 温度对粗化层表面的影响

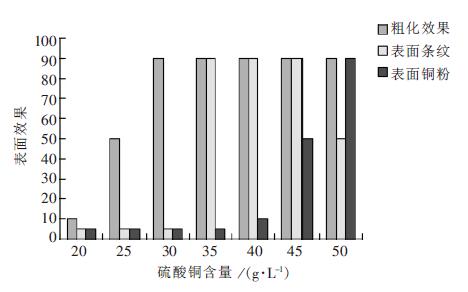

在保证其他离子浓度不变(硫酸铜:35 g/L;硫酸:75 g/L; 添加剂中的钨酸钠和硫酸亚锡分别选择0.07~0.15 g/L 和0.7~1.5 g/L;粗化时间:10 s; 电流密度:12 A/dm2) 的情况下,实验温度对铜箔表面的影响.结果如表 3.

| 表3 电流密度对铜箔表面的影响 |

| 点击放大 |

表 3 温度对铜箔表面的影响

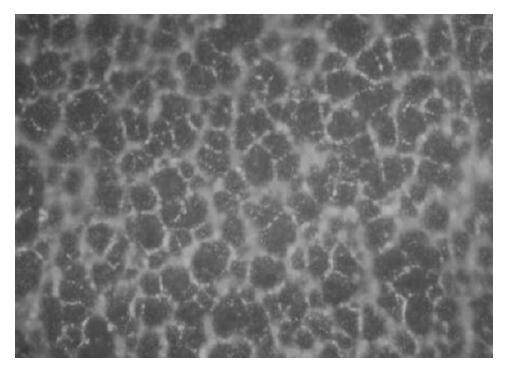

温度对铜箔粗化的影响主要是对添加剂稳定性的影响,因为添加剂中含有硫酸亚锡,亚锡离子很容易被氧化,特别是温度高了之后特别容易把二价锡氧化成四价锡.氧化过程如下:在以锡为阳极的粗化液中存在以下2 个反应过程,如式(1)、式(2)所示:

|

(1) |

|

(2) |

反应式(1)使镀液氧化,反应式(2)使镀液得到保护.两个反应都属于多相反应,镀液与空气接触使镀液里溶解氧,或者镀液存在其他氧化性物质,都会使反应式(1)的速度大于反应式(2),尽管有锡阳极板存在,但随着时间推移,镀液仍然会被缓慢氧化,也即SN2+被氧化成Sn4+,Sn4+浓度积累上升到一定程度后,由于Sn4+水解作用大于SN2+,遂水解产生水解混浊物(α-锡酸转变成的β-锡酸),水解过程如方程式(3).

|

(3) |

Sn(OH)4由α-锡酸最终转变成的β-锡酸,β-锡酸是一种不溶于酸或碱的物质,从而使镀液混浊.综合以上分析,实验温度控制在20~25 ℃比较合适,并且溶液中放置一些锡粒,防止二价锡离子被氧化.

2.6 最优粗化实验工艺综合以上实验分析讨论,我们得到粗化工艺的最优实验方案如下:即硫酸铜25~45 g/L,硫酸60~105 mL/L,时间10 s, 电流密度12 A/dm2,钨酸钠0.07~0.15 g/L,硫酸亚锡0.7~1.5 g/L 我们通过该实验配方及工艺得到非常好的稳定的粗化效果,其铜箔金像效果如图 4 所示,最终实现了粗化工艺中砷添加剂的成功取代.

|

| 图 4 最优实验方案对比图 |

3 结论

通过对电解铜箔粗化工艺中含砷添加剂的取代研究,课题组找到了以钨酸钠和硫酸亚锡为主的复合添加剂,围绕新型添加剂进行了多次试验研究,得到三个水平的复合比例,确定了最佳的添加剂含量为:钨酸钠0.08~0.12 g/L,硫酸亚锡0.8~1.2 g/L.使用该添加剂最佳工艺条件为: 硫酸铜35 g/L,硫酸75 g/L,电流密度12 A/dm2,实验温度25 ℃,时间10 s.

| [1] | 余方新, 金莹. 电解铜箔表面锌镍复合镀研究[J]. 铜业工程, 2010(1): 72–74. |

| [2] | 赵为上, 谈定生, 王勇, 等. 电解铜箔镀镍处理及其性能的研究[J]. 电镀与精饰, 2006, 4(28): 14–16. |

| [3] | 黄芳恩. 浅析影响电解铜箔抗剥离强度的因素及对策[J]. 铜业工程, 2009(4): 55–57. |

| [4] | 金荣涛. 电解铜箔双面处理生产工艺的选择[J]. 有色冶炼, 1995(5): 33–35. |

| [5] | 蔡芬敏, 彭文屹, 易光斌, 等. 电解铜箔织构的研究[J]. 热加工工艺, 2011, 40(24): 9–11. |

| [6] | 徐树民, 杨祥魁, 刘建广, 等. 挠性印刷电路板用超低轮廓铜箔的表面处理工艺[J]. 电镀与涂饰, 2011, 30(7): 28–33. |

| [7] | 曾海军. 铝箔电镀铜和锡的工艺[J]. 电镀与涂饰, 2011, 30(6): 12–13. |

| [8] | 蔡芬敏, 彭文屹, 易光斌, 等. 电沉积工艺参数对铜箔性能的影响[J]. 南昌大学学报:工科版, 2011, 33(1): 26–29. |

| [9] | 易光斌, 何田, 杨湘杰, 等. 电解铜箔添加剂配方优化[J]. 电镀与涂饰, 2010, 29(11): 26–28. |

| [10] | 张世超, 石伟玉, 白致铭. 铜箔表面粗化工艺的研究[J]. 电镀与精饰, 2005, 27(5): 1–3. |

| [11] | 杨祥魁, 胡旭日, 郑小伟, 等. 高精电解铜箔环保型表面处理工艺研究[J]. 电镀与精饰, 2008, 3(27): 29–32. |

| [12] | 赵鸿金, 张迎晖, 王达, 等. 电缆用铜/铝复合带制备工艺研究[J]. 有色金属科学与工程, 2010, 1(1): 15–17. |

| [13] | 邓庚凤, 何桂荣, 黄崛起, 等. 可剥离型载体超薄铜箔的研究现状[J]. 有色金属科学与工程, 2010, 1(2): 22–24. |

2012, Vol. 3

2012, Vol. 3