| 高强高导 Cu -Cr -Zr 系合金的研究与应用进展 |

高强高导Cu-Cr-Zr 系合金不仅具有优良的综合力学性能和物理性能,还具有高的强度、相对较高的电导率和良好的塑性,近年来引起了材料界专家学者的广泛关注,如我国的清华大学、北京科技大学、江西理工大学、中南大学、河南科技大学、北京有色金属研究总院、洛阳铜加工厂等单位都进行了大量的相关研究[1-3],取得了一定的成果,尤其是在合金的强化及热处理方面成果显著.文中从合金的设计、制备方法、形变热处理、应用领域等方面探讨了高强高导Cu-Cr-Zr 系合金最新的研究现状和发展方向.

1 Cu-Cr-Zr 系合金成分设计铜合金电导率若提高则其强度会降低,若强度提高则其电导率会减小,两者是一对相互矛盾的性能,故需寻找一些元素渗入到铜中使得电导率和强度都保持一个较高的水平.要获得这样高强高导的铜合金有两种途径:一种是合金化法,另一种是复合材料法.目前采用合金化法的研究相对比较多,其中铜基合金设计需遵循以下规则才能达到高强高导的效果:①加入能形成恰当强化相的元素;②选择能增加铜合金的强度而对电导率影响较小的元素;③加入的元素在铜基体中的固溶度在高温时比较大,在低温时却比较小.由Cu-Cr 平衡相图[4]知:其在1076 ℃,溶解度为0.65 wt%,而在室温时,溶解度却低至0.03 wt%,故Cr 在Cu 中的溶解度有了非常大的落差.由Cu-Zr 平衡相图[5]知:Zr 在Cu 中的最大的固溶度仅为0.15 wt%,温度缓慢降低其在Cu 中的固溶度会急剧减小到几乎为零.根据Mott-Nabbaro 理论公式σ=σ0+kCm, σ 为合金的流变应力; σ0为纯金属的流变应力;C 为溶质原子的浓度;k、m 为与基体和合金元素性质有关的常数,m 的数值在0.5~1 之间;可以得到一些合金元素对铜电阻率的影响从强到弱的顺序为T>P>Fe>Co>Sitalic>Ag>Cr>Be>Mn>Sb>Al>Sn> N>Pb>As>Zn>Cd, 且低含量(<1.0 %)的Cr 对Cu 的电导率影响较小,综上Cr、Zr 元素比较符合Cu 合金的成分设计要求.Cr、Zr 同时加入Cu 中能起到协同作用,不仅可以得到较高的抗拉强度、电导率,而且可以得到优良的延伸率、断面收缩率,正由于Cu-Cr-Zr有了如此良好的性能,才使得国内外许多学者对其进行大量的研究.K.Kapoor 等[6]研究发现Cr、Zr 的加入使得Cu-Cr-Zr 系合金位错能减小,热强度提高; I.S.Batra 等[7]研究表明微量Zr 的加入使得Cu-Cr-Zr合金和Cu-Cr 合金的析出物顺序发生改变.慕思国[8]对6 种成分的Cu-Cr-Zr 合金分析发现Cr/Zr>3.5 的合金中,强化相主要是Cr 相,Cr/Zr<3.5 合金中,强化相则主要是Cu5Zr 相.

Cu-Cr-Zr 合金设计常加入其它的微量元素,常用的固溶元素有Sn、Ag、Ni、Mg、Zn、Si、Fe、P、Cd 等,但这些元素会导致铜合金的电导率下降,且含量一般控制在1 %以下,在实验过程中常为了除去熔体中的氧加入少量的镁元素,而不加入磷[9],因为镁对铜的电导率影响比磷小得多.

大量研究表明: 稀土在铜合金中主要是起到净化组织、细化晶粒、改变夹杂物的分布等作用,以此来提高合金的强度、塑性,改善其导电导热性、耐磨耐腐蚀性、机械加工等性能[10-13].但是稀土的加入量不宜过多(一般其加入量维持在0.1 wt%左右),过多则会降低Cu-Cr-Zr 合金的性能,大部分学者研究将加入到Cu-Cr-Zr 系合金的稀土元素为Ce 和Y.王艳蕊等[14]研究了向Cu-Cr-Zr 合金中加入微量稀土元素Y对时效后的电导率和显微硬度的影响,结果表明:加入了稀土Y 的一组Cu-Cr-Zr 合金比没有加入稀土 Y 的显微硬度要高9 HV,但电导率却略有降低.

2 Cu-Cr-Zr 系合金的制备方法 2.1 Cu-Cr-Zr 在真空下的熔炼与铸造工艺要获得高性能的Cu-Cr-Zr 合金又要获得较高的经济效益,就必须选择合理的熔炼方法和合适的铸造工艺.其Cu-Cr-Zr 合金的熔炼方法主要有真空熔炼、非真空熔炼、快速凝固技术等.

Cu-Cr-Zr 合金中的Cr、Zr 加入到Cu 中比较困难,这是因为Cu 基体的密度8.969 g/cm3,Cr 的密度为7.22 g/cm3,Zr 的密度为6.52 g/cm3,所以Cr、Zr 浮在Cu 的表面,但是由于Zr 比较容易氧化吸气且Cr也与氧的亲和力比较强,导致浮在Cu 表面的Cr 和 Zr 很容易和炉体中的氧发生反应,很难控制Cr、Zr在Cu 的含量,所以选择真空熔炼是比较理想的制备方法,用此方法可以有效地进行脱氢脱氧,控制成分含量,获得质量优良的铸锭.但是真空熔炼还存在如下问题:首先,真空熔炼需要很高的真空度,对炉体本身的密封性要求比较高,熔炼时对溶液不能进行成分测量、含量和成分调整、扒渣等操作,因此对原材料的成分含量和杂质含量要求比较高;其次,真空熔炼一般不用快速冷却的方法,使得铸锭晶体粗化,在后续热轧或冷轧工艺中,很容易出现一些裂纹,降低了板带材成品率;最后,真空熔炼的投资大,而由于真空熔炼的性质决定了熔炼时的不连续操作,使其只能小规模生产而不能大规模连续化生产,生产效率低下.

2.2 Cu-Cr-Zr 在非真空下的熔炼与铸造工艺由于真空熔炼存在的一些缺点,并综合国内外的生产企业一般面临资金短缺,生产成本压力大等特点,摆脱真空熔炼,解决非真空熔炼的技术问题,就成为许多铜合金生产企业和科研工作者的研究课题之一,并取得了一定的成果.

非真空熔炼工艺一般是:对中频炉进行烘炉,除去炉体中的水汽,过数小时后向其加入电解铜同时加入覆盖剂,快速熔化升温,及时补充覆盖剂,电解铜全部熔成液体后,升温至1200~1250 ℃,加入Cu- Mg 中间合金和覆盖剂,经过几分钟升温至1300 ℃左右,加入Cu-Cr 中间合金和加入覆盖剂,再经过几分钟降温至1250~1300 ℃后加入Cu-Zr 中间合金,保温10 min 左右后停炉,扒渣,浇注到已经预热好的铁模中.Cr 和Zr 都采用合金的形式加入,是因为Cr 和 Zr 的熔点由1863 ℃、1865 ℃分别降至1150~1180 ℃、965~1020 ℃,与Cu 的熔点1083 ℃比较接近,便于熔化.耿保华[9]和李明茂等[15]先后对工艺进行了优化,提出了采用包内冲熔的方式,降低Cr、Zr 的熔化烧损,减少熔化时间.邹彬等[16]使用了专用复合覆盖剂,其成分配比(质量分数)NaCl 为20 %~30 %、CaCl2为60 %~75 %、CaF2为3 %~8 %、KCl 为4 %~10 %、Na3AlF6为3 %~8 %,使得Cr、Zr 收得率分别高达80 %~95 %,60 %~80 %.陶业卿等[17]使用中频感应炉在大气环境下熔炼Cu-Cr-Zr 合金,Zr 以合金方式加入,坩埚选用镁砂和石墨2 种,并使用石墨和木炭作覆盖剂,熔炼温度控制在1250~1350 ℃,最终获得化学成分合格,杂质量低的合金,其铸态的显微硬度达到92 HV,电导率为53 %IACS,经固溶时效处理后可获得显微硬度为170 MPa, 电导率为78 %IACS 的高性能合金.

2.3 快速凝固技术由于普通熔铸法制备的Cu-Cr-Zr 系合金,其 Cr、Zr 在Cu 中的平衡下的固溶度都比较小,Cr 为0.65 %,Zr 更是低至0.11 %,难以满足应用高强度的要求,快速凝固技术发展为高强度高导电Cu-Cr-Zr 系合金研发开辟了新的途径.通过快速凝固技术可以得到比一般固溶处理大得多的过饱和度,Tenwick 等[18]用快速凝固法制备Cu-Cr-Zr 系合金时发现,Cr 和Zr 在 Cu 中的固溶度最大分别可以达到3.3 %、1.3 %,远大于其平衡时的固溶度,经过时效后可以得到更加弥散细小的析出相,使得合金的强度得到提高.快速凝固技术是指通过合金熔体的快速冷却或者非均质形核被抑制形成很大的起始形核过冷度,或通过快速移动的温度场作用,使合金发生高生长速率的凝固[19].通过快速凝固技术制备的Cu-Cr-Zr 系合金有以下特点:晶粒细小、成分偏析少、形成新的亚稳定相、晶体缺陷多,这些特点赋予了快速凝固技术在制备Cu- Cr-Zr 系合金独特的优越性能.文献[20]的研究发现,通过采用单辊旋转急冷快速凝固技术制得的Cu-2.0Cr-0.3Zr(wt%)合金,显微硬度达103 HV,比常规固溶处理态的显微硬度(66 HV)提高了56 %.我国发展该项技术较晚,并且大多学者都是围绕后续的固溶时效进行研究,而发达国家早就应用该技术走向了工业化生产.

3 Cu-Cr-Zr 系合金的形变热处理工艺Cu-Cr-Zr 合金发展已经有几十年,对该合金的后续加工研究[21-22]非常之多,也是研究的热点.目前对 Cu-Cr-Zr 系合金形变热处理已经很完善,其形变热处理通常采用的工艺是: 用热轧或冷轧使合金发生形变量,用固溶处理和时效处理的方式使合金强化,同时保持着高硬度和高电导率.根据Cr 和Zr 含量的多少,合金的固溶温度区间通常在920~1000 ℃,时效处理温度区间通常在450~480 ℃,时效时间区间通常在0.5~4 h.

对Cu-Cr-Zr 系合金进行固溶,固溶时间相同的条件下,固溶温度的高低都会影响固溶的效果:偏高时会造成合金的晶粒、晶界粗大,产生过烧现象,各方面的性能都会有一定量的降低.偏低时会造成Cr、 Zr 在Cu 中的固溶度减小,成分不均.只有通过合适的固溶温度和固溶时间,使合金元素Cr、Zr 在Cu 中形成过饱和固溶体,之后经过时效处理使过饱和固溶体发生分解,从Cu 基体中沉淀析出大量的合金元素,并以沉淀相的形式弥散分布,有效地阻止晶界与位错的移动,大大提高了合金强度.固溶处理的效果也决定了合金电导率的大小,若过饱和固溶体合金的内部有晶格畸变,则会明显降低合金电导率,但时效时间过长,会造成过时效的现象,降低强度、提高电导率.

时效工艺参数设置是Cu-Cr-Zr 系合金的形变热处理关键步骤,其工艺参数直接影响着强化相大小、种类和弥散分布程度,决定合金的综合性能.对 Cu-Cr-Zr 系合金进行时效处理时,由于时效前期合金的过饱和度很大,析出的动力大,所以合金元素以第二相粒子的形式较快速度析出,能够与Cu 基体保持着共格关系,起显著的共格强化作用,时效温度逐渐升高时,且在合理的温度区间,溶质原子扩散速度也逐渐加快,析出的第二相速度也就越快,使得合金的硬度在这个阶段大幅上升.在时效温度逐渐升高的同时,其电导率一直保持着上升的势头,不过合金内的固溶原子在后期贫化,第二相的析出速度较时效初期的速度明显变慢,电导率上升的幅度有所放缓.时效后期的抗拉强度、硬度达到峰值后会有所降低并趋于稳定值.

固溶处理后科研工作者经常采用冷轧的方式对合金进行冷变形[23-24],研究发现冷变形会显著增加合金组织中的位错密度,并随着变形量的增大而增大,通过位错与位错交互作用可以提高滑移临界切应力,使合金得到强化,为后续的时效处理提供能量和组织的准备.李伟等[25]研究发现Cu-0.3Cr-0.048Zr 合金进行热处理(固溶+时效)其电导率为33.95 MS/m, 显微硬度为99.7 HV,而对该合金进行形变热处理(固溶+60 %冷变形+时效)其电导率达到45.96 MS/m, 显微硬度为142.2 HV.

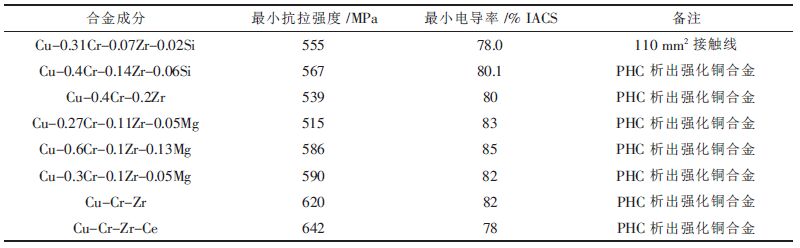

4 Cu-Cr-Zr 系合金的研究及应用进展 4.1 接触线为了实现我国电气化列车快速发展,适应其高速、重载的发展趋势,接触导线的各方面的性能指标成了一个至关重要的因素,从目前电气化铁路接触网的接触线的材料来看,主要分为4 大类,分别是:铜合金接触线、硬铜接触线、铝合金接触线以及复合接触线.国外的电气化列车的接触线绝大部分都是用铜合金接触线,铜合金具有强度高,耐磨性好,抗软化温度高,相对电导率下降也不大等优点,能够满足电气化列车的接触线抗拉强度为600 MPa 左右,电导率为70 %~85 %IACS 等主要技术性能指标.而铜合金接触线又以Cu-Cr-Zr 合金接触线的性能更为显著,通过向Cu-Cr-Zr 合金加入少量的Mg、Si 等元素还提高了耐高温性能,表 1 为国内外研发的Cu- Cr-Zr 系合金及性能.刘勇[26]还对接触线用稀土微合金化高强高导Cu-Cr-Zr 合金时效析出特性进行了研究,提出了Cu-Cr-Zr-RE 合金接触线的加工优化工艺,950 ℃×1 h 固溶→变形率为40 %的一次拉拔变形→480 ℃×2 h 时效→变形率为75 %的二次拉拔变形,经此加工工艺更是获得了其抗拉强度、电导率和延伸率分别高达606 MPa、80.8 %IACS 和10.2 %的性能.

| 表1 铜铬锆合金主要性能指标 |

|

| 点击放大 |

4.2 结晶器

早在“八五”期间,国家冶金部就提出要在国内实现钢材水平连铸成形,而结晶器又是连铸机上的核心部件.在实际生产中,超过1500 ℃的高温钢水与结晶器的工作表面直接接触,连续冷却成型.要求结晶器有以下特点: 良好的导热导电性、高强度高硬度、抗氧化性、高软化温度、良好的耐磨耐蚀性.而 Cu-Cr-Zr 系合金是制备结晶器的较好材料,比较符合结晶器性能要求,已经有许多国内外学者进行了研究.隋晓红等[27]研究了使用Cu-Cr-Zr 合金制作连续结晶器的高温抗氧化性的变化规律,确定了该合金抗氧化级别的温度区间.目前,该系列品种单一,质量不稳定,易出现爆裂、时效.需开发新的品种,以适应我国现代化建设的需求.

4.3 引线框架引线框架是集成电路芯片的内外电路连接和散热的重要组成部分,也是半导体元件及集成电路封装中的关键部件.随着电子信息化的快速发展,人们对引线框架的性能要求也在提高,超大规模的集成电路引线框架其抗拉强度、电导率更是要求分别达到600 MPa、46.4 MS/m 以上.引线框架的材料主要镍合金、柯伐合金、铜合金,而由于铜合金具有性价比高的特点,使得市场上80 %左右的集成电路引线框架都使用了铜合金,引线框架铜合金主要是Cu-Cr- Zr、Cu-Fe、Cu-Ni-Si 等系列,其中因Cu-Cr-Zr 系综合性能更具开发价值.我国集成电路用的引线框架从20 世纪80 年代中期才开始进入研究,相比发达国家无论在研究水平还是在产业化能力上,都有着较大的差距.近些年来,我国很多高等院校和铜加工企业,如江西理工大学、河南科技大学、江苏科技大学、西安交通大学、洛阳铜加工厂、江苏省冶金研究所、北京有色金属研究总院等单位,在Cu-Cr-Zr 合金制备、加工与性能[28-29]、微观组织结构等方面取得了一定的进展,但是无法满足国内的需求,除军工外大部分民用都需从美、日、德等国进口.

4.4 国际热核实验堆第一壁材料国际热核实验反应堆(ITER)的建设是一个国际性的合作项目,其中我国负责20 %屏蔽包层的生产任务,屏蔽包层的第一壁由Be、Cu-Cr-Zr 合金、316L不锈钢等材料经过热等静压扩散连接而成,其采用一次高温使Cu-Cr-Zr 合金与316L 不锈钢连接,采用一次低温两次热等静压使Cu-Cr-Zr 合金与Be 连接,选用Cu-Cr-Zr 合金作为ITER 第一壁的中间层,这是由Cu-Cr-Zr 合金本身具有良好的导热导电性、较高的抗拉强度和硬度以及较优的连接性.蒋佳琳等[30]对ITER 级的Cu-0.8Cr-0.1Zr 合金进行研究,获得了其在不同固溶温度和时效温度下的影响规律.刘丹华等[31]对ITER 第一壁中使用的Cu-Cr-Zr 合金进行了研究,表明:Cu-Cr-Zr 合金和316 L 不锈钢材焊接接头良好.

4.5 其它领域由于Cu-Cr-Zr 合具有较高的强度、硬度、导电导热性以及耐磨性,除了上述提到的应用方面,使其在现代工业上还有着其它广泛的用途.如电阻焊电极材料(大型电阻焊机使用的导电底座、电极、焊炬喷嘴)使用的就是Cu-Cr-Zr 合金,由于在使用过程中长期承受着电流循环、压力循环、热循环,所以要求其具有高强度、高硬度、高导电导热性及高的软化温度,而Cu-Cr-Zr 合金特性比较符合这些要求.其它领域的应用包括热交换材料、电车和电力机车架空导线、缝焊滚轮、电气工程开关触桥、发电机的集电环、电枢、转子、电动工具换向器等.

5 发展趋势及存在的问题综上所述,Cu-Cr-Zr 系合金有着优越的性能、广泛的应用领域、符合高科技发展的需要,吸引了许多专家学者对其进行大量的研究,使Cu-Cr-Zr 合金的性能变得更优、应用更广,并且在未来可能还是研究的热点.目前,Cu-Cr-Zr 合金发展的趋势是:

(1)向多元微合金化技术发展.多元微量是提高铜合金的有效途径,加入的元素主要是Mg、Si、Ce、 Y,其含量控制在0.05 %左右,但是其作用机理尚未明确,Cu-Cr-Zr 系合金本身的强化相也未得到统一的认识.

(2)向非真空熔炼技术发展.现在Cu-Cr-Zr 系合金的制备方法估计有10 种,但是非真空熔炼技术的发展却是大势所趋,其在大气条件下熔炼最大的障碍是锆的加入,这是由Zr 与氢氧气体的亲和力极强的原因所致,为此应尽快开发研究非真空加锆技术,降低企业的生产成本,满足市场需求和客户要求.

(3)向多领域应用发展.由于Cu-Cr-Zr 系合金的研究不断深入,性能变得越来越强,应用领域也变得不偿失越来越广泛,从简单的电环、电枢、转子到高性能的电阻焊电极、结晶器、引线框架等.为此可以利用 Cu-Cr-Zr 系合金良好的性能进行一些其它领域的应用研究.

存在的问题:Cu-Cr-Zr 合金的成分没有得到很好的优化,应加强合金化机理的研究以及与熔炼技术方面的研究;非真空Zr 的加入困难,因Zr 与氢氧等气体的亲和力极强,氧化烧损严重及生成其它化合物,很难“留”住Zr; 综合性能及加工工艺研究需要完善,如Cu-Cr-Zr 合金带材的精度和表面质量没有得到很好的控制,影响了应用领域和范围;形变虽可以提高合金的强度,但是也容易造成晶粒粗大,甚至过时效,使得强度降低,应加强形变对合金性能的研究使得合金性能达到较佳.

| [1] | 慕思国, 朱永兵, 郭富安, 等. [J]. Cu-0.35Cr-0.15Zr 合金板带的织构和性能研究, 2009, 38(1): 588–593. |

| [2] | 马旭, 王顺兴, 刘勇, 等. 变形量对 Cu-Cr-Zr 合金连续加热时效动力学的影响[J]. 材料热处理技术, 2009, 3: 141–144. |

| [3] | 陈一胜, 魏梅红, 闫丰. 高性能 Cu-Cr-Zr-Mg-RE 合金的熔炼[J]. 铸造, 2007, 56(6): 648–650. |

| [4] | 王强, 梁淑华, 范志康. CuCr 系合金材料制造工艺的新进展[J]. 材料导报, 2000, 14(8): 22–24. |

| [5] | 白常厚, 刘关强. 高强高导电极材料铜铬锆合金新工艺研究[J]. 有色矿冶, 2007, 23(1): 34–38. |

| [6] | K. Kapoor, D. Lahiri, I. S. Batra, et al. X-ray diffraction line profile analysis for defect study in Cu-1wt.%Cr-0.1wt.%Zr alloy[M]. , 2005: 131-140. |

| [7] |

I. S. Batra, G. K. Dey, U. D. Kulkarni, et al. Precipitation in a Cu-Cr-Zr alloy[J].

Materials Science and Engineering, 2002, A356: 32–36. |

| [8] | 慕思国. 高强高导 Cu-Cr-Zr 系合金制备新工艺及理论研究[D]. 长沙:中南大学,2008. |

| [9] | 耿保华, 刘玉华. 铬锆铜结晶器铜板合金的熔炼及离心铸造[J]. 一重技术, 1999, 81(3): 39–41. |

| [10] | 李伟, 刘平, 刘勇, 等. 微量稀土元素对 Cu-Cr-Zr 合金接触线抗软化性能的影响[J]. 金属热处理, 2005, 30(2): 38–40. |

| [11] | 李华清, 米绪军, 谢水生, 等. Cu-Cr-Zr-Ce 合金性能的研究[J]. 特种铸造及有色合金, 2006(6): 152–153. |

| [12] | 刘勇, 刘平, 李伟, 等. Cu-Cr-Zr-Y 合金时效析出行为研究[J]. 功能材料, 2005, 36(3): 376–379. |

| [13] |

L. K. Tanz, Y. Li, S. C. Ng, et al. Structure s properties and responses to heat treatment of Cu-Y alloys prepared by mechanical alloying[J].

Journal of Alloys and Compounds, 1998, 278(2): 201–208. |

| [14] | 王艳蕊, 刘平, 刘勇, 等. 微量稀土钇对 Cu-Cr-Zr 合金时效性能的影响[J]. 有色冶金:冶炼部分, 2006(1): 46–49. |

| [15] | 李明茂, 杨斌, 王智祥. 高强高导 CuCrZr 合金熔炼技术研究[J]. 特种铸造及有色合金, 2005, 25(4): 252–253. |

| [16] | 邹彬, 周文龙, 胡建军, 等. Cu-Cr-Zr 系合金非真空熔铸工艺研究[J]. 特种铸造及有色合金, 2011, 31(4): 384–387. |

| [17] | 陶业卿, 刘平, 陈小红, 等. 非真空熔炼 Cu-Cr-Zr 合金的性能研究[J]. 铸造, 2010, 59(10): 1020–1023. |

| [18] |

M. J. T enwick, H. A. Davies. Enhanced strength in high conductivity copper alloys[J].

Materials Science and Engineering, 1988, 98: 543–546. DOI: 10.1016/0025-5416(88)90226-1. |

| [19] | 张瑞丰, 沈宁福. 快速凝固高强度高导电铜合金的研究及展望[J]. 材料科学与工程, 2001, 19(1): 143–147. |

| [20] | 罗丽, 汪明朴, 郭明星, 等. 快速凝固制备 Cu-2.0Cr-0.3Zr(wt%)合金组织及性能研究[J]. 矿冶工程, 2007, 27(4): 90–93. |

| [21] |

Liu Qiang, Zhang Xiang, Ge Yan, et al. Effect of processing and heat treatment on behavior of Cu-Cr-Zr alloys to railway contact wire[J].

Metallurgical and Materials Transactions, 2006, 37(11): 3233–3238. DOI: 10.1007/BF02586158. |

| [22] |

C. A. Poblano-Salas. High temperature properties of Cu-Cr-Zr alloys processed by conventional inverse extrusion of atomized powders and comparison with conform consolidated powders[J].

Powder Metallurgy, 2009, 52(2): 124–134. DOI: 10.1179/174329008X293723. |

| [23] |

J. H. Su, P. Liu, Q. M. Dong, et al. Recrystallization and precipitation behavior of Cu-Cr-Zr alloy[J].

Journal of Materials Engineering and Performance, 2007(16): 490–493. |

| [24] |

Xia Cheng -dong, Wang Ming -pu, Zhang Wan, et al. Microstructure and properties of a hot rolled-quenched Cu-Cr-Zr-Mg -Si alloy[J].

Journal of Materials Engineering and Performance, 2011(3): 16–19. |

| [25] | 李伟, 刘平, 苏娟华, 等. 时效与形变对 Cu-Cr-Zr 合金性能的影响[J]. 特种铸造及有色合金, 2004(6): 25–26. |

| [26] | 刘勇. 接触线用稀土微合金化高强高导 Cu-Cr-Zr 合金时效析出特性研究[D]. 西安:西安理工大学,2007. |

| [27] | 隋晓红, 李昊涵. 连铸结晶器用 Cr-Zr-Cu 合金抗氧化性能分析[J]. 物理测试, 2007, 25(5): 24–26. |

| [28] | 柳瑞清, 谢水生, 蔡薇, 等. 引线框架用 Cu-Cr-Zr 合金的加工与性能研究[J]. 稀有金属, 2006, 30(2): 246–250. |

| [29] | 苏娟华, 董企铭, 刘平, 等. 引线框架 Cu-Cr-Zr-Mg 合金二级变形时效工艺[J]. 金属热处理, 2006, 31(8): 76–79. |

| [30] | 蒋佳琳, 黄维刚, 陈乐, 等. 热处理工艺对 ITER 级 CuCrZr 合金性能的影响[J]. 热加工工艺, 2010, 39(8): 149–151. |

| [31] | 刘丹华, 谌继明, 吴继红, 等. 国际热核实验堆第一壁材料 CuCrZr 合金及其与不锈钢焊接接头的力学性能[J]. 机械工程材料, 2009, 33(3): 46–49. |

2012, Vol. 3

2012, Vol. 3