| 某石灰岩矿中深孔爆破参数优化研究 |

2. 广东省冶金建筑设计研究院,广州 510080

2. Guangzhou Metallurgy and Architecture Institute of Mining Design and Research, Guangzhou 510080, China

某石灰岩矿山是由两个石灰岩矿山整合而成,矿区面积0.4415km2,开采深度+20~-25m标高.该矿山分东、西两个矿区,设计生产规模40万t/a,东、西采区各20万t/a.东矿区为露天开采,采用公路汽车开拓运输.西矿区为地下开采,采用斜坡道、汽车开拓运输.原采矿方法为浅孔房柱法,浅孔崩矿,挖掘机装矿,自卸式汽车运输.矿块垂直矿体走向布置,每个矿块划分成矿房、间柱和顶柱3个部分.矿房宽15m,长80~100m,高12m.连续间柱宽15m,顶柱厚20m.间柱和顶柱为永久性矿柱,不予回采,采空区不处理.浅孔房柱法普遍存在工人劳动强度大,生产效率低,通风条件差等缺点.因浅孔房柱法矿房生产能力小,凿岩爆破工作频繁,粉尘污染大,严重影响工人身体健康.在空场条件下作业,顶板控制难度大,容易引起冒顶、片帮,经常发生岩石冒落造成财产损失和人员伤亡事故,存在一些不安全隐患.因此,通过对矿山现有实际情况的分析, 选定了预切顶下向平行中深孔房柱法作为新的采矿方法,并在该矿得到了运用[1].解决了生产能力小,安全因素差的缺陷,极大地提高了矿山的生产效率和安全状况.

1 开采技术条件矿床赋存于下二叠统栖霞组(P1q)的碳酸盐岩地层中,呈厚层状产出,其产状与地层构造一致.矿体为北东-南西走向,倾向南东-北西,倾角45~49°,矿体沿走向长1060m,宽250~490m,厚度16.85~114.17m.矿区的灰岩属下二叠统栖霞组灰岩,主要岩性为灰黑色中厚层状灰岩,生物碎屑灰岩及白色大理岩.矿石结构致密,矿层厚度较大,连续完整,节理裂隙不发育.矿石单轴抗压强度62.2~63.6MPa,平均62.9MPa.矿石岩质完整新鲜,为坚硬岩石,工程性能良好,工程地质条件简单.

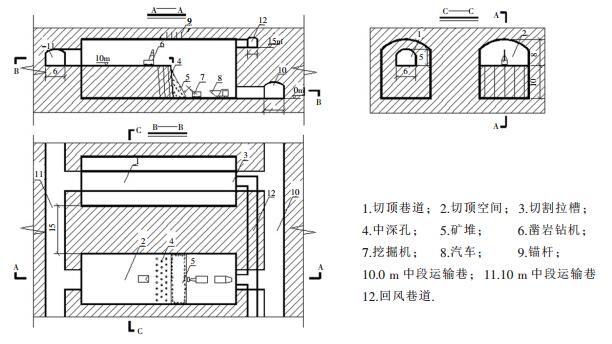

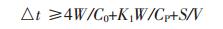

中深孔爆破试验采场位于西矿区+10m中段、0号勘探线以东斜坡道左侧附近.矿岩为灰岩和大理岩,矿岩坚硬稳固,坚固系数f=5~10.矿房长60m,宽15m.矿房分两层回采,上分层高8m,下分层高10m.先用浅孔落矿回采上分层,留出8m×15m切顶空间,作为中深孔凿岩爆破回采下分层的工作平台.在矿房端部开切割槽,规格2.5m×15m,作为中深孔爆破的自由面和补偿空间.中深孔爆破试验采场结构示意图见图 1.

|

| 图 1 中深孔爆破试验采场结构示意图 |

2 中深孔爆破参数优化研究

影响爆破作用的因素很多, 归纳起来主要有3个方面:岩石特性、炸药性能、爆破参数.其中爆破参数中的孔网参数、装药结构、爆破网络、起爆顺序等对爆破作用的影响最为主要[2],另外孔径、孔深、超深、抵抗线、孔距、排距、堵塞长度、单位炸药消耗量等参数,又是直接影响爆破质量的最重要因素.参数间的合理搭配牵涉到炸药能量的时空分布和合理利用,对企业提高效率,降低成本有重要的作用[3].

本次爆破选用2#岩石乳化炸药、非电导爆管雷管起爆.采用多排微差爆破技术和预裂爆破技术,减少同段药量,减小爆破震动和对矿柱的破坏作用.大块矿石用液压挖掘机配置的液压碎石锤在工作面进行2次破碎.

2.1 爆破参数的初步确定 2.1.1 孔径(d)及炮孔深度(L)由于矿体很规则并在采准工程量不很大时, 可采用平行孔布置[4].穿孔采用TamrockRanger600液压潜孔钻机,钻孔直径(d):Ф=79mm.钻孔方式为垂直平行炮孔,孔深(L)按下式计算:

|

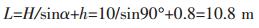

式中:L为钻孔深度,/m;H为台阶高度,H取10m;h为炮孔超钻深度,h=(8~12)d, /m;(h=(8~12)d=10×0.079m≈0.8m); α为倾斜孔角度,α取90°.

2.1.2 底盘抵抗线(Wd)底盘抵抗线(Wd)按下式计算:

|

式中:H为台阶高度,H取10m;k为与岩石坚固性有关的系数,取0.65;d为钻孔直径,d取79mm.

2.1.3 排距(b)与孔距(a)设计采用梅花形布孔,其排距、孔距分别为:

排距:

孔距:

式中:m为炮孔邻近系数,m=0.7~1.3.

2.1.4 填塞长度(L2)填塞长度按下式计算:

|

式中:Z为填塞系数,垂直孔Z=0.7~0.8,斜孔Z=0.9~1.

2.1.5 单位炸药消耗量(q)参照露天矿深孔微差爆破单位炸药消耗量计算公式:

|

式中:γ为矿岩的容重,t/m3;f为岩矿的普氏硬度系数;

按矿岩坚固系数f=5~10和矿山生产经验选取,q=0.35~0.5kg/m3,取0.5.

2.1.6 单孔装药量计算及验算(1)单孔装药量计算(Qk)

|

式中:Qk为单孔装药量,kg;其它符号意义同前.

(2)装药量验算(Qky)

|

式中:Qky为验算的单孔装药量,kg;d为药卷直径,mm,△为装药密度,kg/dm3,2#岩石炸药△=0.95~1.2kg/dm3;

经计算可知,Qk<Qky,满足装药条件要求.

2.1.7 装药结构.主炮孔孔底先装3条Ф70mm乳胶药卷(4.5kg),再放起爆药包,采用连续装药结构;预裂炮孔采用导爆索连接,将Ф70mm药卷沿纵轴线剖开捆绑在导爆索上,采用间隔装药结构,每个预裂炮孔装药量为8~12kg.

2.1.8 起爆网络(1)微差间隔时间(△t)[5]

|

式中:W为抵抗线,m;C0为岩体中弹性纵波速度,m/s;K1为系数,取23;CP为裂缝扩展速度,m/s;S为为破裂体移动距离,0.08~0.1m;V为破裂体移动的平均速度,m/s.

经计算,合理的微差时间△t=20ms.因此回采根据炮排数采用1~30段导爆管.

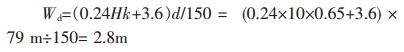

(2)起爆顺序.微差爆破技术的应用, 在国内外有较长的历史, 对于合理微差间隔时间的确定, 前人也总结了不少经验[6].中深孔爆破采用多排孔微差爆破,相邻两段时间间隔25~50ms.装药结构为连续装药,孔口用孔渣堵塞.采用非电起爆网络,每个炮孔装两个导爆管雷管起爆加强药包,一段雷管接力网路,接力同路采用蔟联(俗称一把抓)方式激爆,导爆索与组合雷管的联结用黑胶布缠绕不少于5层[7],起爆方式为孔底起爆.中深孔布置及起爆网络示意图见图 2.

|

| 图 2 中深孔布置及起爆网络示意图 |

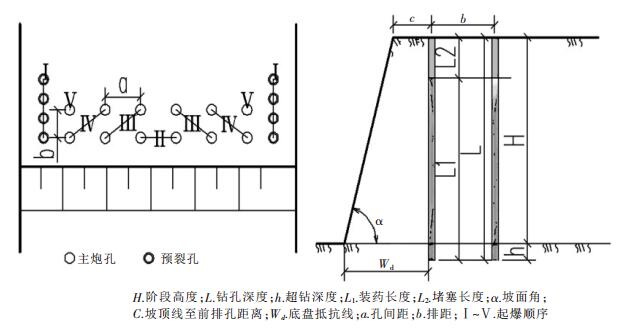

2.2 爆破参数的优化研究 2.2.1 正交试验设计

由于受采场结构参数、采矿方法的要求或设备条件的制约,许多参数已经确定,如孔径、孔深、超深、装药结构等[8].由于深孔爆破的各个参数是相互影响的,因此,应用正交试验法,根据试验矿山的具体情况选择了如下因素水平.试验研究选择抵抗线、孔排距、堵塞长度这3个爆破效果主要影响参数进行优化试验研究,确定其合理取值和最佳搭配.

由于爆破作用的几个主要影响因素如抵抗线、孔排距、堵塞长度等都有较大取值范围,为使其有充分的代表性,在各取值范围内,取较小、较大、中间3个数据[9],底盘抵抗线Wd取2.4m,2.8m,3.2m3个水平;孔距a取2.8m,3.0m,3.2m3个水平;填塞长度L取1.8m,2.0m,3.2m3个水平.据此确定为3因素3水平试验,采用L9(34)正交表,见表 1.

| 表 1 正交试验表 |

|

| 点击放大 |

2.2.2 现场试验及结果

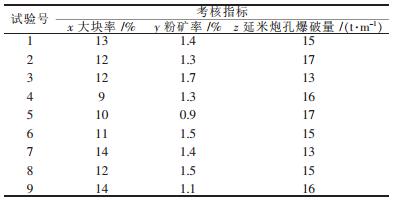

正交表中列出9组试验,根据这9组试验的因素组合,在试验采场进行了9次中深孔爆破试验.爆破效果用大块率、粉矿率、延米炮孔爆破量进行考核.试验结果见表 2.

| 表 2 正交试验爆破效果统计表 |

|

| 点击放大 |

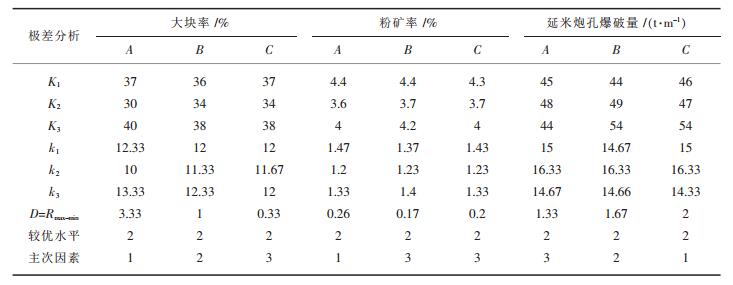

2.2.3 试验结果分析

根据表 1、表 2中的数据,进行单一指标的极差分析,即计算每一指标中各因素各水平的和K1、K2、K3及其平均值k1、k2、k3与极差R,从中确定出较优水平, 并划分出各因素的主次顺序,结果见表 3.

| 表 3 爆破效果分析表 |

|

| 点击放大 |

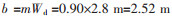

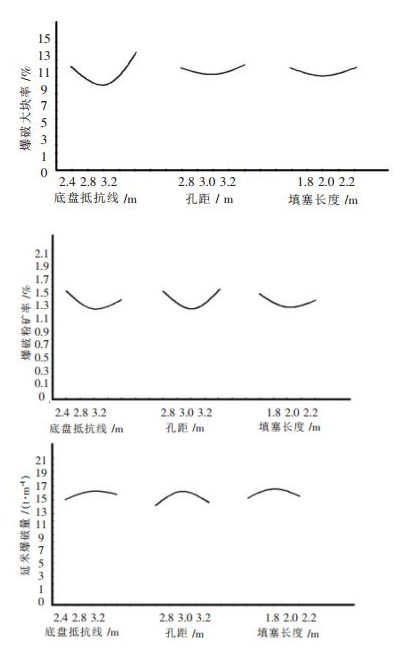

设A代表底盘抵抗线,B代表孔距,C代表填塞长度,从表 3中极差R可以看出,就对爆破大块率的影响程度而言,R1>R2>R3,即底盘抵抗线影响最显著, 孔距次之,填塞长度再次之.对粉矿率而言,R1>R3>R2,是底盘抵抗线的影响最显著, 填塞长度次之, 孔距再次之.对延米炮孔爆破量而言,R3>R1>R2,即填塞长度孔距影响最显著, 底盘抵抗线次之,孔距再次之.

图 3中指标k1、k2、k3为纵坐标,因素水平为横坐标.经对比分析,爆破参数:最小抵抗线W为2.8m;孔底距为3.0m;填塞长度为2.0m时,爆破效果为最优.

|

| 图 3 因素–指标图 |

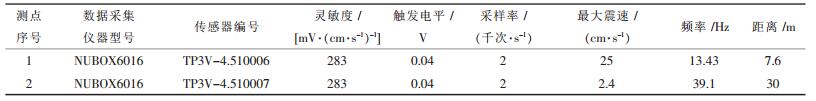

3 爆破震动测试

现场爆破过程中采用NUBOX6016型仪器进行数据采集,分析爆破震动结果,确定了空气冲击波、有害气体及炮烟等危害因素的防治.

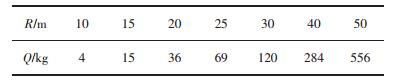

3.1 爆破震动安全校核按照质点震动速度计算公式:

|

则安全距离计算公式[10]:

|

允许药量计算公式:

|

式中:V为地表质点振速,cm/s;Q为同段雷管起爆的单响药量,kg;R为保护物与爆破中心的距离,m;K,α为与地质、地形有关的系数,取K=150, α=1.5.

《爆破安全规程》(GB6722-2003)规定矿山巷道安全允许振速为15~30cm/s,深孔爆破地震频率10~60Hz.本次设计对矿山巷道取v=10cm/s进行控制,安全距离与单响药量关系见表 4:

| 表 4 安全距离与单响药量关系表 |

|

| 点击放大 |

3.2 爆破震动实测情况

爆破震动采用NUBOX6016型仪器进行震动测试.

(1)测试结果(见表 5).

| 表 5 爆破震动测试结果 |

|

| 点击放大 |

(2)结果分析

① 本次爆破共装炸药504kg,分7段起爆,最大单段药量为75kg;

② 本次爆破测到震动速度为:

测点1:25cm/s(即主爆炮孔后方);测点距离起爆中心7.6m,爆带后裂1.5m,同一截面全振频往后,振速作用较大;

测点2:2.4cm/s(即岩石立柱另一面),测点布置在岩石立柱另侧面,因主爆堆两侧采取预裂(减振)孔爆破,分段分层起爆,振速对岩石立柱作用较小.

③ 参照《爆破安全规程》有关规定,矿山巷道的最大安全震动速度为15~30cm/s(10~100Hz),所以本次爆破震动对岩石矿柱支撑是安全的.

4 结束语(1)通过采用预裂爆破与微差控制爆破技术,有效地控制了爆破震动和空气冲击波对两侧矿柱及顶板的破坏影响,经过多次爆破试验,并且对两侧矿柱进行了震动检测,结果符合安全要求.

(2)在试验中采用正交爆破试验进行优化, 取得了中深孔凿岩爆破效果为最优的爆破参数:底盘抵抗线为2.8m;孔距为3.0m;填塞长度2.0m.

(3)采用中深孔爆破每次爆破崩落矿量达2000余t,是原手风钻浅孔单次爆破量的5倍,钻孔爆破成本由原来的4.3元/t,降低到3.7元/t,铲装运效率提高了4倍,降低了矿山综合成本,取得了较显著成绩,同时减少作业人员在顶板下作业的时间,矿山安全得到进一步改善.

| [1] |

李建梅. 预控顶下向中深孔房柱法的试验与应用[J].

金属矿山, 1990(6): 27–30.

|

| [2] |

田波, 王新忠. 三鑫公司中深孔凿岩爆破参数优化与试验研究[J].

金属矿山, 2005(10): 15–17.

DOI: 10.3321/j.issn:1001-1250.2005.10.004. |

| [3] |

朱志彬, 刘成平. 前常铜铁矿中深孔凿岩爆破参数优化研究[J].

现代矿业, 2008(8): 22–25.

|

| [4] |

沈慧明, 吴爱祥, 余佑林, 等. 狮子山铜矿中深孔爆破参数优化设计研究[J].

中国钼业, 2003(1): 15–17.

|

| [5] |

胡骧. 论石灰石露天矿爆破微差时间的判定方法[J].

中国科技博览, 2010(21): 118.

|

| [6] |

何姣云, 张电吉, 任高峰, 等. 新桥硫铁矿凿岩爆破参数优化研究[J].

铜业工程, 2010(3): 5–8.

|

| [7] |

彭可贵, 尚立翔. 非电起爆网路在东大山铁矿的应用实践[J].

冶金矿山与冶金设备, 1995(5): 9–11.

|

| [8] |

李其昌, 吴超. 优化凿岩爆破参数降低回采大块率[J].

中国钨业, 2004(3): 24–26.

|

| [9] |

朱志彬, 刘成平. 中深孔凿岩爆破参数试验研究[J].

矿业研究与开发, 2009(5): 90–92.

|

| [10] |

李蒲蛟, 谢圣权. 中深孔微差爆破参数优化在某露天矿开采中的应用[J].

铀矿冶, 2001(2): 79–83.

|

2011, Vol. 2

2011, Vol. 2