| 铝、镁合金流变压铸成形技术及应用 |

2. 东莞宜安科技股份有限公司,广东 东莞,523662

2. Dongguan EONTEC Co. Ltd., Dongguan 523662, China

20世纪70年代初期,美国麻省理工学院M CFlemings等研究人员提出了金属半固态加工的概念、理论和技术[1-2],经过40年的发展,开发出来的半固态触变成形工艺和触变注射工艺已经在铝合金汽车零件和镁合金3C产品壳体上获得了工业化应用.流变成形相对于触变成形工艺流程短,在提高生产效率、降低能耗和生产成本方面具有更突出的优势,但由于流变成形中半固态金属浆料的保持及输送的要求严格而困难,流变成形的实际工业应用较少[3-6].

目前,国内外许多学者进行流变压铸成形技术研究,希望以此为突破口,实现流变成形的工业化应用.影响和制约流变压铸技术工业化应用的主要问题在于浆料制备方法及定量浇注技术上的改进、合理压铸工艺参数的确定、浇注过程的控制和系统设计等方面[7].针对上述问题,在流变压铸成形技术领域展开工作,开发出2种具有独立知识产权的铝、镁合金流变浆料制备装置,并建成2条铝、镁合金流变压铸成形工业示范线,以促进流变成形技术在我国工业中的应用,文中对相关研究进展和成果作简要介绍.

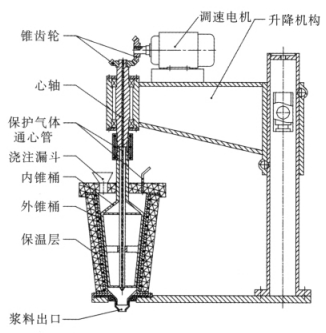

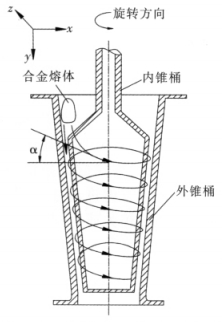

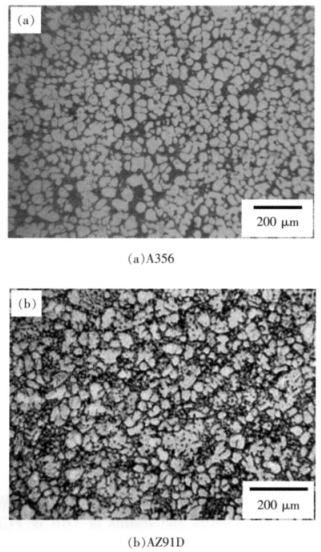

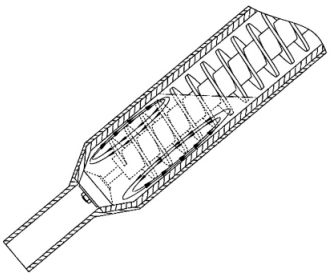

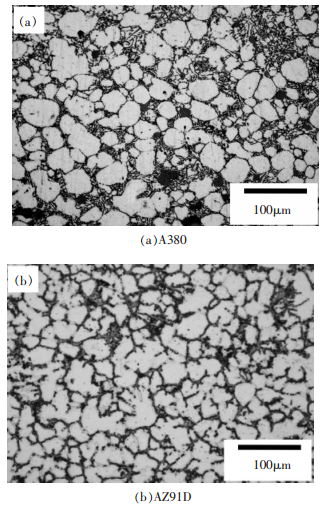

1 铝、镁合金流变浆料制备技术 1.1 TBR流变浆料制备技术锥桶式流变成形机(Taper Barrel Rheomoulding Machine,简称TBR)由北京科技大学康永林教授等自主设计研发,可以用于铝、镁合金流变浆料的快速连续制备.该设备主要由动力传动机构、剪切机构、温度控制系统、升降机构和气体保护系统组成(见图 1),其核心部分是剪切机构,它由内锥桶和外锥桶组成,内外锥桶之间存在3~5 mm的间隙,内锥桶在电机带动下高速旋转从而形成剪切应力场.TBR设备采用机械搅拌的方式制备半固态浆料,合金熔体流入设备内外桶间隙后,呈螺旋状由高向低流动,在连续冷却过程中,受到高速旋转内桶的剪切搅拌(见图 2),初生枝晶逐步破碎、演变为球状晶粒.另外,内锥桶的剪切扰动增加了合金熔体的非均质形核并抑制了枝晶的成长,从而获得初生固相细小且均匀圆整的半固态金属浆料.TBR设备温度控制精确、剪切速率高、制浆时间短(<8 s),同时设置有气体保护系统防止合金熔体的氧化.图 3为TBR装置制备的铝、镁合金流变浆料微观组织.

|

| 图 1 TBR设备结构示意图 |

|

| 图 2 合金熔体的流动状态示意图 |

|

| 图 3 TBR技术纸杯的半固态浆料组织 |

1.2 FCR流变浆料制备技术

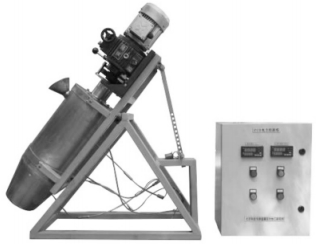

TBR设备经过数次改进,已基本趋于完善,作者总结了多年来TBR设备制备半固态浆料的实验成果,根据合金熔体在剪切扰动作用下的形核、长大机制,开发出一套新的半固态浆料制备装置—强制对流流变制浆设备(Forced Convection Rheomoulding Machine,简称FCR),设备实物照片见图 4.

|

| 图 4 FCR半固态浆料制备装置实物照片 |

FCR装置采用适合于高粘度流体搅拌的螺旋式桨叶,高速旋转的搅拌螺旋杆使合金熔体在搅拌室中形成轴向流,从高向低流动,到达搅拌室底部后,在轴向流压力作用下从搅拌螺旋杆与石墨内衬的缝隙处由低向高反向流动,形成循环对流(流动状态见图 5),从而促进了合金熔体的非均质形核以及初生晶粒的游离,同时初生固相受到剪切应力场的作用逐渐演变为球形,获得半固态金属浆料.通过改变搅拌螺旋杆的形貌和转速,可以调整合金熔体在搅拌室中的流动状态及受到剪切速率的大小,从而获得不同性能的半固态浆料.该装置与合金熔体接触的部分采用高纯石墨材料,剪切搅拌过程中不会出现结壳、积料等问题.搅拌室密封性好,减少了合金熔体的吸气、氧化倾向.另外,FCR制浆设备区别于TBR设备的一点是:前者可以自由控制合金熔体的剪切搅拌时间,而后者制浆过程是连续的,合金熔体在重力作用下流过剪切内外桶间隙,出口处不密封,流动时间即为剪切搅拌时间.图 6为FCR设备制备的半固态浆料显微组织.

|

| 图 5 搅拌室内合金熔体流动方式示意图 |

|

| 图 6 FCR技术制备的A380合金半固态浆料组织 |

2 流变压铸成形技术应用 2.1 TBR流变压铸成形技术应用

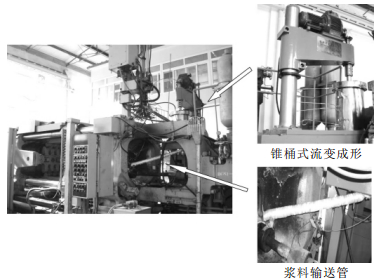

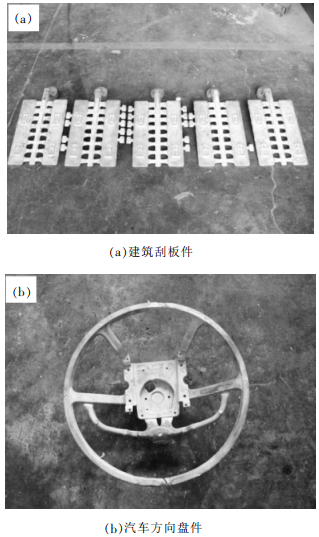

2008年,在十一五国家科技支持计划“镁及镁合金关键技术开发与应用‘项目子专题’镁合金半固态流变成形技术及应用”的资助下,镁合金锥桶式流变压铸一体化工业中试线在一家镁合金压铸车间建成.通过合理的浆料输送装置将锥桶式流变成形设备与TOYO 900 t压铸机有效的衔接,成功地实现了从半固态浆料制备、输送到压铸的一体化流变成形过程,并在该企业进行了系统的实验研究,初步建立起了镁合金半固态流变压铸中试生产线(见图 7),并试制生产了建筑刮板和汽车方向盘两种AZ91D镁合金成形零件,图 8为生产的镁合金半固态零件.

|

| 图 7 镁合金半固态流变压铸中试生产线现场图 |

|

| 图 8 镁合金半固态流变压铸成形件照片 |

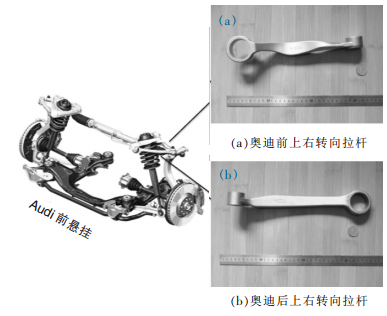

同时,铝合金锥桶式流变压铸一体化技术的实验室原型也于2009年建立,以A356为实验材料,对多个汽车零件进行了试制.图 9为实验室试制的半固态汽车零件,图 9中2个零件为奥迪A6轿车前悬挂系统中转向部分的重要零件,重量分别为285 g和325 g,需一次供应A356半固态浆料2 kg左右,整个流变压铸成形周期在1 min之内,其中半固态浆料的制备和输送一般不超过10 s.

|

| 图 9 A356铝合金流变压铸汽车零件 |

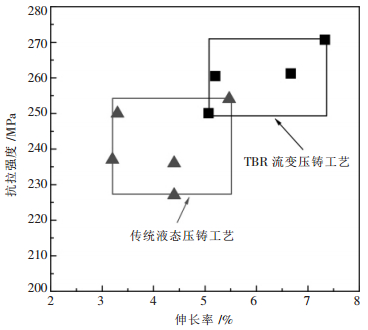

半固态浆料含有一定体积分数的球状初生固相,充型过程平稳,不易发生喷溅,减轻了合金的氧化和裹气;型腔充填温度低,对模具的热冲击较小,提高了模具的寿命;半固态压铸件内部缺陷少,与传统液态压铸相比,TBR流变压铸生产的A356合金流变压铸件具有更高的力学性能.从图 10中可以看出,其抗拉强度和伸长率都有了明显的提高.经统计,抗拉强度平均提高30 MPa左右,伸长率平均提高2个百分点.

|

| 图 10 TBR流变压铸件与液态压铸件力学性能比较 |

2.2 FCR流变压铸成形技术应用

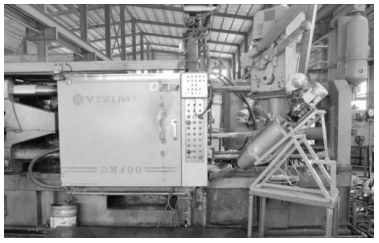

2011年,FCR半固态浆料制备装置在广东一家轻合金压铸公司得到推广应用,并在该公司建立了铝、镁合金FCR流变压铸工业示范线.FCR设备结合YIZUMI400 t压铸机实现了半固态浆料制备、输送、压铸成形的一体化过程,图 11为在生产现场建立的FCR流变压铸成形技术工业示范线.该示范线对多个零件进行了试制:汽车减震器(A380)、电视机支架(A380)、U型电视机脚架(A380)、连接头(AZ91D)等,其中最重的零件需一次供应半固态浆料3 kg左右.现场试生产表明:FCR设备温度控制精确、长期工作稳定可靠,半固态浆料制备过程在压铸保压、取件、喷涂料工序中就可完成,无需额外占用时间,生产效率与传统液态压铸相当.图 12为FCR流变压铸技术生产的半固态零件.

|

| 图 11 FCR流变压铸成形技术工业示范线 |

|

| 图 12 FCR流变压铸技术生产的半固态零件 |

3 流变压铸充型过程模拟仿真

铸造充型、凝固过程模拟仿真可以确保铸件质量、缩短试制周期、降低生产成本,对于掌握流体在型腔中的充填和传热规律、避免卷气、夹杂、浇不足或冷隔等缺陷,评价和改进模具以及浇注系统的设计有重要意义[8].半固态金属浆料充型过程的数值模拟也是目前研究的热点.作者根据半固态浆料的流变学行为,结合实验数据及文献资料[9-10],建立了半固态A380合金的流变模型—Carreau-Yasuda模型,对流变压铸充型过程进行模拟仿真.该模型既可以反应高剪切速率下材料的假塑性行为,又可反映低剪切速率下出现的牛顿行为,与实际半固态浆料的流变行为较符合.

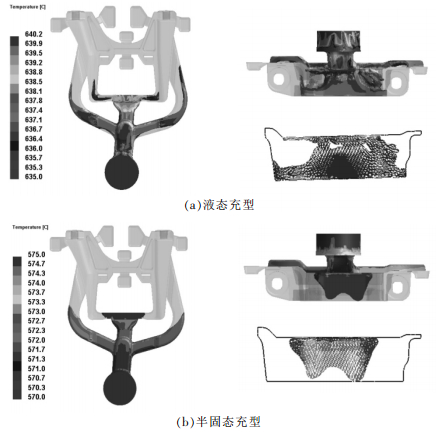

图 13对比了金属充型35 %时,A380铝合金液态充型和半固态充型(固相分数为0.2)合金熔体通过内浇口时的流动状态.流体首先通过正面的扇形内浇口,合金熔体以极高的速度通过内浇口后撞击到模具型腔内壁,由于此型腔内壁与流体流动方向垂直,液态充型的流体发生飞溅,并分成了多股,流体流动方向主要是内浇口的扇形扩展区域见图 13(a),而对于半固态充型,流体通过内浇口后迅速向各个方向铺展,不发生分流和飞溅,没有气体卷入流体内部.这种充型方式有利于型腔内气体的排出,减少合金熔体的氧化,从而提高压铸件质量见图 13(b).

|

| 图 13 汽车减震器零件压铸充型过程中流场分布 |

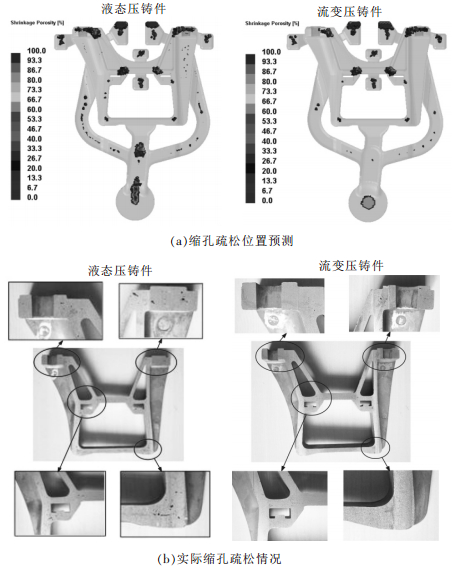

图 14(a)列出了液态压铸与流变压铸件缩孔疏松的分布状况和大小.观察实际压铸件剖切截面可以看出,如图 14(b)所示,无论是液态压铸件还是流变压铸件,出现缩孔疏松的位置均与模拟结果相符.流变压铸件缩孔疏松缺陷要明显少于液态压铸件,液态压铸件具有明显的宏观缩孔和疏松,而流变压铸件基本消除了缩孔疏松缺陷.因为半固态浆料在充型前已析出一定比例的初生固相,凝固收缩小,有利于减轻或消除铸件缩孔疏松缺陷.对比实际压铸件中缩孔疏松缺陷的分布状况可以看出,流变压铸工艺生产的汽车减震器零件已经基本消除了缩孔疏松缺陷.

|

| 图 14 汽车减震器零件缩孔疏松缺陷状况 |

模拟结果显示,流变压铸充型过程平稳,不易产生喷溅,减轻了合金的氧化夹杂倾向.同时,流变压铸凝固收缩小,有利于减轻或消除铸件缩孔疏松缺陷,在提高铸件力学性能、减少内部缺陷方面具有独特的优势.

4 结束语铝镁合金流变压铸成形技术可以明显提高压铸件的力学性能,具有广阔的发展前景.所开发的TBR、FCR流变压铸技术的开发对于推动半固态成形技术的发展和工业化应用具有重要的意义.目前,这2种技术在工业试生产中达到了较好的效果,但还有一些问题有待解决:

(1) 流变浆料黏度较高,压铸充型过程中流动性较液态金属差,对于薄壁压铸件容易产生冷隔、浇不足等缺陷,需确立流变浆料固相分数与所能达到的最小壁厚之间的关系,并找到合适的模具温度设置范围;

(2) 流变浆料间歇供给过程中,需确保固相分数、微观结构的一致性,否则会造成流变压铸生产工艺过程的稳定性较差,压铸件成品率比液态压铸低,力学性能参差不齐;

(3) 流变浆料充型行为明显区别于液态金属,因此,应建立适合于流变压铸的模具设计规范.尤其是内浇口尺寸、横浇道尺寸和布置、排溢流系统设置等方面都需要做相应调整,从而充分发挥流变压铸技术的优越性.

| [1] |

Spencer D B, Mehrabian R, Flemings M C. Reological behavior of Sn-15 %Pb in the crystallization range[J].

Metallurgical Transactions, 1972, 3(7): 1925–1932. DOI: 10.1007/BF02642580. |

| [2] |

Flemings M C, Riek R G, Young K P. Rheocasting[J].

Materials Science and Engineering, 1976, 25(1/2): 103–117. |

| [3] |

Fan Z. Semisolid metal processing[J].

International Materials Reviews, 2002, 47(2): 49–85. DOI: 10.1179/095066001225001076. |

| [4] |

康永林, 毛卫民, 胡壮麒.

金属材料半固态加工理论与技术[M]. 北京: 科学出版社, 2004.

|

| [5] |

谢水生, 黄声宏.

半固态金属加工技术及其应用[M]. 北京: 冶金工业出版社, 1999.

|

| [6] |

徐骏, 田战峰, 曾怡丹, 等. 铝合金半固态加工技术的应用研究[J].

特种铸造及有色合金, 2007, 27(8): 603–607.

|

| [7] |

Fan Z, Chen J Y. Modelling of rheological behavior of semi -solid metal slurries, Part4 -Effects of particle morphology[J].

Material Science and Technology, 2002, 18(3): 258–267. DOI: 10.1179/026708301225000699. |

| [8] |

柳百成, 荆涛.

铸造工程的模拟仿真与质量控制[M]. 北京: 机械工业出版社, 2002.

|

| [9] |

M Perez, J C Barb, Z Neda, et al. Computer simulation of the microstructure and rheology of semi-solid alloys under shear[J].

Acta Materialia, 2000, 48(14): 3773–3782. DOI: 10.1016/S1359-6454(00)00161-0. |

| [10] |

Andreas Alexandrou, Fran ois Bardinet, Willem Loué. Mathematical and computational modeling of die filling in semisolid metal processing[J].

Journal of Materials Processing Technology, 1999, 96(1-3): 59–72. DOI: 10.1016/S0924-0136(99)00316-7. |

2011, Vol. 2

2011, Vol. 2