| 焦化废水处理技术现状与研究进展 |

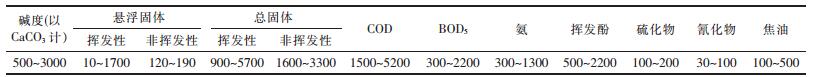

焦化废水是在原煤高温裂解干馏、煤气净化和化工产品精制过程中产生的废水.因受原煤性质、炼焦温度和焦化产品加工工艺等多种因素的影响,其成分复杂多变,除氨、氰及硫氰根等无机污染物外,还含有酚类、萘、吡啶、喹啉等杂环及多环芳香族化合物(PAHS),这些物质能够对环境产生长期影响,且部分已被研究证实为致癌物质[1].文献[2]总结了焦化废水的性质,见表 1所示.

| 表 1 焦化废水性质表/(mg·L-1) |

|

| 点击放大 |

文献[3]归纳了废水中主要有机物的类别与含量,见表 2所示.

| 表 2 焦化废水有机物类别及含量 |

|

| 点击放大 |

焦化废水如果不经过处理或处理不彻底排入水体或农灌区,将对环境和人类身体健康造成很大危害[4-5].

2 焦化废水治理现状焦化废水是一种公认的难生物降解的工业废水,其难度在于废水的可生化性差,氰化物、多环芳烃及杂环化合物很难生物降解,另外高浓度氨氮对微生物活性有很强的抑制作用,生物脱氮效果不佳[6].

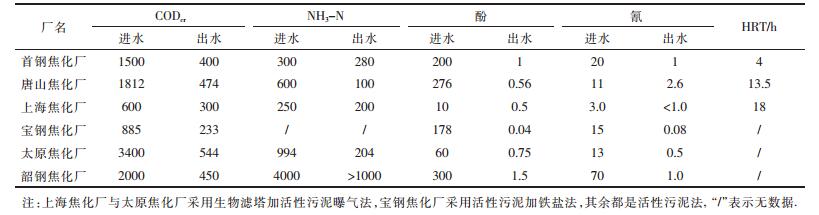

目前,焦化废水处理系统通常包括常规的两级处理.一级处理是指从高浓度污水中回收利用污染物,其工艺包括氨气蒸馏、氨水脱酚、终冷水脱氰等.二级处理则是指酚氰污水无害化处理, 以活性污泥法为主, 还包括强化生物处理技术如生物铁等.由于深度处理费用昂贵,令许多焦化厂望而却步,所以多数焦化废水经过二级处理后就直接排放了.焦化废水的处理方式虽然有很多,但目前各国应用最广泛的还是生化法.国内焦化厂采用蒸氨、脱酚预处理, 80 %以上采用以A/O为核心的A2/O、A/O、A/O2工艺的普通生化法[7],但是废水经过上述处理后其中某些有毒有害物质(氰化物、COD及氨氮等)仍达不到国家允许的排放标准[8].国内部分焦化处理厂废水处理情况见表 3[9].国内外所采用的生化处理方法大体相同,只不过国外在二级生化处理之前采取了更为复杂的预处理方式,以控制进入生化系统的水质,防止有毒污染物浓度过高毒害微生物,并在生化处理流程之后采取三级净化系统[10].

| 表 3 国内部分焦化厂废水处理情况/(mg·L-1) |

|

| 点击放大 |

3 焦化污水处理传统技术 3.1 纷顿(Fenton)试剂处理

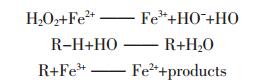

1984年,H.J.H.Fenton发现通过H2O2与Fe2+的混合后,各种简单的和复杂的有机化合物均能被氧化.其机理认为是Fenton试剂通过催化分解产生羟基自由基(·OH)进攻有机物分子(RH)夺取氢,并使其降解为小分子有机物或矿化为CO2和H2O.分解过程如下:

|

K.Banerjee等对焦化废水进行研究,发现采用过氧化氢添加铁盐(Fenton试剂)的处理过程能有效地减小焦化废水中COD的浓度.许海燕等[11]取生化处理后的焦化废水为实验水样(CODcr为223.9 mg/L)加入Fenton试剂后, 又加入絮凝剂FeCl3和助凝剂PAM, 过滤除去废渣, 处理后的水样中CODcr为43.2 mg/L.谢成等[12]采用Fenton法对广东韶关钢铁公司焦化厂废水进行预处理,结果表明酚、苯系物、石油烃、含氮杂环有机物和多环芳烃的去除率在90 %以上.

3.2 混凝气浮法该方法首先采用聚合硫酸铁(PFS)破坏胶体和悬浮微粒在水中形成稳定的分散体系,使其聚集成絮凝体, 然后含有大量絮凝体的混合液通过配水堰进入气浮池,利用高度分散的微小气泡作为载体去粘附水中的絮凝体,使其随气泡升到水面.产生的浮渣通过刮泥机和排泥管道自流进入污泥浓缩池.

龚文琪[13]采用混凝法处理湖北鄂钢公司酚、氰废水,在运行过程中发现挥发酚、游离氰化物容易去除,而络合氰化物难以通过曝气氧化去除,COD去除效果不十分理想,但通过加入生活污水,提高废水的可生化性以后,基本能使出水COD达到国家二级排放标准.

刘剑平,赵娜等[14]采用混凝气浮法处理污水的过程中,发现该系统具有结构简单、运行稳定、操作方便、溶气效率高的优点,但是该系统也存在当进水中的悬浮物过高时,出水中悬浮物浓度升高,造成释放器堵塞.

3.3 吸附法吸附法处理焦化废水是利用固体表面有吸附水中溶质及胶质的能力,吸附水中一种或多种物质从而使水得到净化.常用的吸附剂种类有很多,如活性炭、吸附树脂、磺化煤、矿渣等.

活性炭是最常用也是处理水质最好的一种吸附剂.徐革联等[15]模拟工业条件, 将活化污泥与水混合, 分别投入焦粉、活性炭、粉煤灰, 发现活性炭的吸附性能最好,焦粉次之.可用于废水的深度处理,但是活性炭需酸洗再生,再生设备容易腐蚀,运行成本高.上海宝钢在1981年引进焦化酚氰废水三级处理工艺,但因活性炭再生困难没有建第三季活性炭吸附装置.刘俊峰等[16]用南开牌H2103大孔树脂吸附处理含酚520 mg/L、COD 3200 mg/L的焦化废水,处理后出水酚含量≤0.5 mg/ L,COD≤80 mg/L,达到国家排放标准.一些研究者通过改性粉煤灰吸附处理焦化厂含酚水的试验,酚、SS、COD和色度的去除率分别达到95 %,而且处理费用较低.

3.4 A/O工艺A/O工艺是目前焦化污水脱氮的主要工艺.A/O工艺既能脱氮也能将废水中大部分的有机物降解去除,是一种较为理想的废水处理技术,但是对于某些有毒有害物质(氰化物、COD及氨氮等)的降解能力差,常常难以达到国家允许的排放标准[8].现许多处理厂对A/O工艺进行改进形成的A2/O工艺的可行性研究表明,A2/O工艺比A/O工艺脱氮效果更好,但是基建投资比原来高30 %左右,操作费用也要增加60 %~80 %[17].

3.5 SBR工艺普通活性污泥法对焦化水中的氨氮降解效果较差,处理出水NH3-N在200 mg/L左右,COD在300 mg/L左右,这两项指标均不能达到排放标准[18].而且普通活性污泥系统存在抗冲击能力差,生长缓慢,操作不稳定等缺点.SBR工艺是一种活性污泥法新工艺,它在同一反应器内,通过进水、反应、沉淀、出水和待机5个阶段,循序完成缺氧、厌氧和好氧过程,实现对水的生化处理.钟梅英[19]对SBR工艺用于处理焦化废水进行了研究,结果表明,进水COD为650~1900 mg/L,氨氮为150~330 mg/L时,去除率分别达到80 %和70 %以上,且处理费用较低.LI Bing等[20]用厌氧序批式反应器来预处理焦化废水,结果表明,在tf/tr为0.5,搅拌强度为0.025 L/L和间歇搅拌模式为100 s/45 min的最佳条件下,有机负荷率为0.37~0.54 kgCOD/(m3/d)的稳定运行期间,CODcr去除率达到38 %~50 %.此外,焦化废水经预处理后,BOD5/COD从0.27提高到0.58.

3.6 生物流化床生物流化床是20世纪70年代出现的一种新型的生物接触氧化装置,以粒径小于1mm的砂焦炭、活性炭一类的颗粒材料为载体,填充于设备中,充氧的污水自下而上流动,使载体流态化.生物膜附着在载体表面,由于载体流动化,使污水与生物膜广泛接触,从而达到对污染物的去除.

蔡建安[21]通过用三相气提升内循环流化床反应器处理焦化废水的实验,发现其处理效果比活性污泥法更优,在COD进水负荷为13kg/(m3/d),COD的去除率为54.4 %~76 %,酚类的去除率高达99.5 %,氰类的去除率也在95 %以上.胡小兵等[22]运用过滤式厌氧折流反应器(FABR)对焦化废水进行处理,实验结果表明:采用颗粒活性炭作为载体时,进水COD质量浓度在1600~2500 mg/L,COD容积负荷小于2 kg/(m3/d),水力停留时间大于40 h,温度在34~38 ℃,pH为7~7.6时,COD和NH3-N去除率在70 %以上.韦朝海等[23]采用新型结构生物三相流化床处理焦化废水,出水经过滤混凝沉淀工艺后达到《钢铁工业水污染物排放标准》(GB13456-1992)中的一级排放标准.

4 焦化废水处理新技术的开发及应用近年来国内外学者开展了大量的研究, 找到了许多比较有效的焦化废水治理技术.

4.1 催化湿式氧化技术催化湿式氧化技术一般是指在高温和高压下,在催化剂作用下,用氧气将废水中的有机物和氨氮等污染物氧化,最终转化为CO2和N2等无害物质的技术.此方法具有使用范围广、处理效率高、氧化速度快、二次污染小等优点.但是由于操作在高温高压下进行,因此对工艺设备要求严格,投资费用高.所以此方法在一些发达国家已实现工业化,用于处理含氰废水、煤汽化废水、造纸黑液.

朱静等采用载银活性炭/过氧化氢催化氧化法对焦化废水进行处理后发现,在一定条件下,可使焦化废水的CODcr去除率达87.67 %以上.孙佩石等[24]从日本大阪煤气公司引进催化湿式氧化技术处理高浓度焦化废水(CODcr,10000~13000 mg/L、NH3-N1200~2100 mg/L), 废水中CODcr、NH3-N的去除率可达到99 %以上, 处理后水中的CODcr、NH3-N浓度均可达到国家排放标准,且废水的脱色、除臭效果明显.

4.2 光催化氧化法光催化氧化法是一种新发展起来的废水处理技术.其氧化机理为:光能引起电子和空隙之间的反应,产生具有较强反应活性的电子(空穴对),这些电子(空穴对)迁移到颗粒表面,便可以参与和加速氧化还原反应的进行.光催化氧化技术比传统的化学氧化法具有明显的优势,如无需化学试剂,操作条件容易控制、无二次污染、可重复利用、对几乎所有的有机污染物都可实现完全降解的优点,因而受到各国学者的普遍重视,是目前环保和材料领域研究的热点,但是由于光催化降解是基于体系对光能的吸收,因此要求体系具有良好的透光性.

高华等[25]处理焦化废水是控制流量为3600 mL/h,水中COD去除率为79.9 %,且检测不出多环芳烃.徐长城等[26]采用TiO2光催化氧化法降解含酚焦化废水,结果发现,在550 ℃下焙烧TiO2薄膜玻片60 min、高压汞灯光照5 h、废水pH值在2.0左右,废水中的苯酚可得到较好的去除, 而且投加氧化剂(如H2O2)可大幅提高废水中苯酚的光解率.

4.3 膜滤技术膜滤是指在外界推动力的作用下,利用膜的选择透过性能对废水进行分离提纯的过程.常应用的膜分离技术有反渗透、纳滤、超滤和微滤.在焦化废水的处理过程中,可以根据不同的出水水质要求选择不同孔径的膜.唐艳等[27]采用电渗析法处理氨氮废水, 对工艺条件进行了优化研究, 在实验室条件下得到工艺参数.电渗析电压为55 V,进水流量为24 L/h, 氨氮废水进水电导率为2920 s/cm,氨氮浓度为534.59 mg/L.出水室浓水和淡水各占19 %和81 %,浓水和淡水的电导率分别为14000 s/cm和11.8 s/cm, 氨氮含量分别为2700 mg/L和13 mg/L.该电渗析装置处理后的氨氮废水达到排放标准, 可以满足回用要求.

4.4 微波诱导技术微波诱导催化反应的基本原理可简述如下:将高强度短脉冲微波辐照聚集到含有某种“敏化剂” (如铁磁金属)的固体催化剂床表面上,由于表面金属点位与微波能强烈的相互作用,微波能将被转变成热能,从而使某些表面点位选择性地被迅速加热到很高的温度(例如很容易超过1400 ℃).尽管反应器中的任何有机试剂都不会被微波直接加热,但当它们与受激发的表面点位接触时却可发生反应.通过适当控制微波脉冲的开关时间可以控制催化剂表面的温度.加上适当控制反应物的压力和流速,就可进一步控制化学反应并减少副反应的发生,因为此时反应介质的本体仍然处于或接近于室温.在此反应过程中,催化剂的作用不仅仅在于把热能聚焦,而且还可借它与反应物和产物相互作用的选择性而影响反应的进程[28].

微波技术用于治理环境污染是近年发展起来的,并且取得了良好的进展.昆钢煤焦化有限公司安宁分公司从2008年底开始进行了工业化试运行,微波处理工艺系统运行状况良好,并发现出水水质比原有的A2/O工艺出水水质好,出水水质指标优于焦化企业执行的GB8978-1996一级标准[29].

4.5 固化微生物技术固化微生物技术指通过物理或化学的方法将驯化出的高效菌种固定,使其保持长久的生物活性.主要有包埋固定化、自身固定化、交联固定化和结合同定化等几种方法.Yong Lu等[30]采用木屑为载体固定化白腐菌孢原毛平革菌来生物降解酚类化合物的焦化废水.固定化真菌对酚类化合物和COD的去除率明显高于自由真菌.Wiesel等[31]研究了利用固定化混合菌群降解焦化废水中的多环芳烃.试验结果表明:焦化废水中的多环芳烃能被固定化细胞完全降解,且固定化细胞能利用这些有机物质进行生长.王剑锋等[32]对PVA铝盐法作为菌种的固定方法来处理焦化废水的可行性进行了研究,结果证明用这种固定方法能减少硝化细菌的驯化时间、节省成本,实际处理焦化废水的能力与活性污泥法相当.

4.6 生物强化技术生物强化技术就是为了提高废水处理系统的处理能力,而向该系统中投加从自然界中筛选的优势菌种或通过基因组合技术产生的高效菌种,以去除某一种或某一类有害物质的方法.生物强化技术因能提高水处理的范围和能力,近年来在焦化废水治理中的应用日益重要.

Donghee Park等[33]为了提高生物去除总氰化物的效率,生物强化技术处理焦化废水.经过实验室培养可降解氰化物的酵母菌和不明确的降解氰化物的微生物,然后将微生物菌体接种入流化床反应器.结果表明:全面的氰化物生物降解的连续运行表明去除率比想象中低.

王璟、张志杰等[34]研究了投加高效菌种及微生物共代谢对焦化废水生物处理的增强作用,结果表明:高效菌种能普遍提高难降解物的去除率,48 h内可以比投加初级基质提高CODcr去除率47 %左右,初级基质与高效菌种组合协同作用效果好,48 h后焦化废水CODcr去除率达到60 %左右.

4.7 膜生物反应器(MBR)法MBR工艺是20世纪90年代发展起来的一种污水处理新技术,是生物处理与膜分离技术相结合形成的一种高效污水处理工艺.该技术用膜分离技术取代传统接触氧化法的二沉池,膜的高效固液分离能力使出水水质优良,处理后出水可直接回用.MBR对于COD以及NH3-N的处理效果均好于常规的A/O法[35].但是MBR造价较二沉池高,在经济效益方面不如传统二沉池有优势,成为制约工业化应用的主要因素.

5 结束语焦化废水的处理一直是国内外废水处理领域的难题,随着我国近几年焦炭产能不断扩大,环境保护管理的日益完善,但是焦化废水的处理仍然受到处理效果、投资运行费用和污泥造成二次污染3个因素的制约.因此新型高效的焦化废水处理工艺的研究已经迫在眉睫,研究开发经济有效的处理工艺将是焦化废水处理研究的热点课题之一.

由于焦化废水COD、NH3-N浓度较高,且含有大量的油类、酚类、氰化物等难以降解的有机物,单独的物化法或生化法处理后都难以达到废水的排放指标,因此,应根据不同厂家具体状况, 积极探索用各种工艺的合理组合来处理废水,以废治废,萃取分离废水中有用物质,以达到环保的要求.

| [1] |

LI Yong-mei, GU Guo-wei, ZHAO Jian-fu. Anoxic degradation of nit rogenous heterocyclic compounds by acclimated activated sludge[J].

Process Biochemistry, 2001(37): 81–86. |

| [2] |

赵健夫. 我国焦化废水处理进展[J].

化工环保, 1992, 12(3): 141–146.

|

| [3] |

何苗. 焦化废水中芳香族有机物及杂环化合物在活性污泥法处理中的去除特性[J].

中国给水排水, 1997, 13(1): 14–17.

|

| [4] |

黄金干. 中国焦化行业不断改革发展的三十年[J].

中国焦化业, 2008(6): 6–10.

|

| [5] |

魏国瑞, 李国良. 宝钢焦化废水处理新工艺探索[J].

燃料与化工, 2001(1): 34–36.

|

| [6] |

钱易, 张辉明. 焦化废水中难降解有机物去除的研究[J].

环境科学研究, 1992, 5(5): l–9.

|

| [7] |

计中坚, 孟祥荣, 尹承龙. 焦化污水的现代净化技术[J].

现代化工, 2002, 22(1): 43–48.

|

| [8] |

徐新华.

工业废水中专项污染物处理手册[M]. 北京: 化学工业出版社, 2000.

|

| [9] |

张文成. 焦化废水生物强化脱氮技术研究[D]. 南京: 南京理工大学, 2004.

http://cdmd.cnki.com.cn/Article/CDMD-10288-2004135917.htm |

| [10] |

彭超. 国内外焦化废水处理技术浅析[J].

中国高新技术企业, 2009(20): 121–122.

DOI: 10.3969/j.issn.1009-2374.2009.20.066. |

| [11] |

许海燕, 李义久. Fenton混凝催化氧化法处理焦化废水的影响因素[J].

复旦学报:自然科学版, 2003, 42(3): 440–444.

|

| [12] |

谢成, 晏波. 焦化废水Fenton氧化预处理过程中主要有机污染物的去除[J].

环境科学报, 2007, 27(7): 1101–1106.

|

| [13] |

龚文琪, 皮科武. 混凝沉淀工艺处理酚氰废水工程实例[J].

湖北工业大学学报, 2009(1): 17–19.

|

| [14] |

剑平, 赵娜. 混凝气浮在焦化废水生化尾水深度处理中的应用[J].

工业水处理, 2010(7): 84–86.

DOI: 10.11894/1005-829x.2010.30(7).84. |

| [15] |

徐革联, 熊楚安. 利用生物与吸附性物质联合处理焦化废水的研究[J].

煤炭加工和综合利用, 2000(4): 27–29.

|

| [16] |

刘俊峰, 易平贵. 过滤一树脂吸附法处理焦化废水的研究[J].

煤化工, 2002, 100(3): 59–62.

|

| [17] |

计中坚, 孟祥荣, 尹承龙. 焦化污水的现代净化技术[J].

现代化工, 2002, 22(1): 43–48.

|

| [18] |

张瑜, 江白茹. 钢铁工业焦化废水治理技术研究[J].

工业安全与环保, 2002, 28(7): 5–7.

|

| [19] |

钟梅英. SBR工艺处理焦化废水的可行性研究[J].

安徽机电学院学报, 2001, 16(16): 62–66.

|

| [20] |

LI Bing, SUN Ying -lan, LI Yu -ying. Pretreatment of coking wastewater using anaerobic sequencing batch reactor (ASBR)[J].

Journal of Zhejiang University Science, 2005, 6B(11): 1115–1123. DOI: 10.1631/jzus.2005.B1115. |

| [21] |

蔡建安, 李俊, 钟梅英. 三相气提升循环流化床处理焦化废水[J].

水处理技术, 1997, 23(2): 110–114.

|

| [22] |

胡小兵, 钟梅英. 过滤式厌氧折流反应器处理焦化废水研究[J].

工业水处理, 2002, 22(1): 31–33.

DOI: 10.11894/1005-829x.2002.22(1).31. |

| [23] |

韦朝海, 贺明和, 吴超飞. 生物三相流化床A/O2组合工艺在焦化废水处理中的工程应用[J].

环境科学学报, 2007, 27(7): 1107–1112.

|

| [24] |

孙佩石, 郝玉昆. CWO技术处理高浓度焦化废水的工业应用研究[J].

重庆环境科学, 2003, 25(11): 54–56.

|

| [25] |

高华, 刘坤. 紫外光催化氧化处理焦化废水中有机毒物的研究[J].

青岛医学院学报, 1996, 32(3): 203–206.

|

| [26] |

徐长城, 高原. TiO2光催化降解焦化废水的研究[J].

云南化工, 2003, 30(4): 1–3.

|

| [27] |

唐艳, 凌云. 氨氮废水的电渗析处理研究[J].

中国资源综合利用, 2008, 126(3): 27–29.

|

| [28] |

金钦汉.

微波化学[M]. 北京: 科学出版社, 1999: 86-91.

|

| [29] |

毛云海, 曹吉良. 微波技术深度处理焦化废水的工业性实践[J].

燃料与化工, 2010, 11(6): 37–39.

|

| [30] |

LU Yong, YAN Lian -he, WANG Ying. Biodegradation of phenolic compounds from coking wastewater by immobilized white rot fungus phanerochaet chrysosporium[J].

Journal of Hazardous Materials, 2009, 165(1-3): 1091. DOI: 10.1016/j.jhazmat.2008.10.091. |

| [31] |

Wiesel. Degradation of polycyclicaromatic hydrocarbon by an immobilized mixed bacteria culture[J].

Appl Microbial Biotechnol, 1993, 39: 110–116. DOI: 10.1007/BF00166858. |

| [32] |

王剑峰, 安立超, 张文成. PVA铝盐法固定微生物技术用于焦化废水脱氮的研究[J].

工业水处理, 2005, 25: 1.

|

| [33] |

Donghee Park, Dae Sung Lee, Young Mo Kim, et al. Bioaugmentation of cyanide-degrading microorganisms in a full -scale cokes wastewater treatment facility[J].

Bioresource Technology, 2008, 99(6): 2092–2096. DOI: 10.1016/j.biortech.2007.03.027. |

| [34] |

王璟, 张志杰. 应用生物强化技术处理焦化废水难降解有机物[J].

城市环境与城市生态, 2000, 13(6): 42–44.

|

| [35] |

卫学玲, 李超. 应用MBR处理焦化废水的中试试验研究[J].

有色矿冶, 2010(2): 53–54.

|

2011, Vol. 2

2011, Vol. 2