| 金置换率下降原因分析及对策 |

从氰化贵液中提金的方法大致有4种,即锌粉置换法、炭吸附法、离子交换法及电沉积法.黄金生产行业一般采用锌粉置换法及炭吸附法,炭吸附法通常用于低品位的选金厂,对于高品位的含金贵液,锌粉置换较炭吸附法更有优势[1],目前我国从金精矿中提金的黄金企业基本上采用锌粉置换提金方法.

福建某黄金冶炼公司生产的原料为难处理金精矿,其采用二段焙烧-酸浸萃取提铜-氰化提金的生产工艺,冶炼的废气用于制硫酸及砒霜;氰化提金工段含金贵液采用锌粉置换工艺提金,经过2008年、2009年两年的生产运转,锌粉置换工艺金的置换率达99.6 %以上.从2010年2月下旬开始,焙烧工序进行了焙烧工艺参数改变,由欠氧焙烧改为过氧焙烧.从2010年4月7日起,金的置换率开始波动并下降,4、5月份金的置换率下降至97.8 %,最低的一天金置换率降为88.9 %,生产上面临的形势越来越严峻,如不及时采取措施提高金的置换率,将直接影响到企业的经济效益.针对生产上出现的这一新问题,工程技术人员立即进行了原因查找及试验分析,经过努力终于查出了原因,并在生产上迅速采取了措施, 使金置换率回到了99.6 %以上的正常水平.

1 影响因素分析 1.1 现场因素分析 1.1.1 氰化钠浓度及pH值因素分析氰化钠浓度及pH值是影响锌粉置换工序金置换率的重要因素.在pH值正常下,氰化钠浓度如不足:一是锌粉将形成ZnO22-离子,二是会导致铜离子的置换, 从而阻碍金的置换[2];如又加上碱度不足,ZnO22-进一步水解生成Zn(OH)2↓,Zn(OH)2↓将和锌氰络合物生成Zn(CN)↓[3],将消耗锌粉用量,增加置换堵柜(即置换压滤时造成堵塞,滤液通过不了滤布)危险,且导致金的置换率下降.一般氰化钠浓度为0.15 %~0.3 %, pH值≥10.5.经现场检测,生产上实际ω (NaCN)为0.25 %,pH值为11,pH值在正常范围.为了考查氰化钠浓度对置换的影响,进行了氰化钠浓度单因素分析试验,试验结果显示现场氰化钠浓度略高了一些, 但不是影响置换率的主要因素,因此,排除了氰化钠浓度及pH值因素的影响.

1.1.2 贵液净化及氧浓度因素分析贵液混浊将影响金的置换率及降低金泥的品位;如贵液中氧没有脱除,将导致金的反溶.经现场查证,生产上贵液较清澈,且脱氧塔真空度达0.09 MPa,因此,排除了贵液净化差及脱氧不彻底这2个因素的影响.

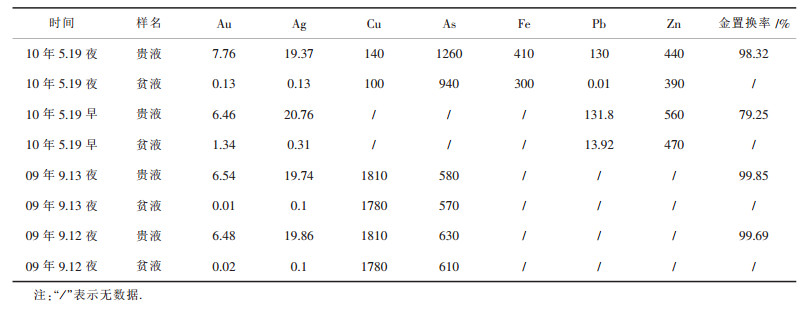

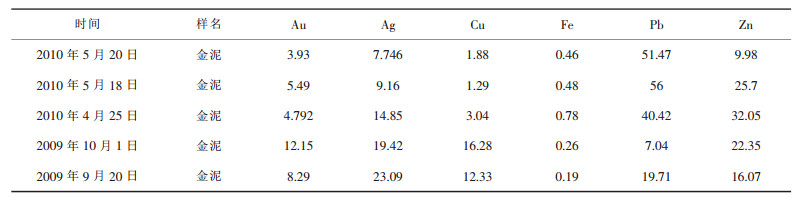

1.2 贵贫液及金泥成分分析为了查找贵液及置换出来的金泥成分变化,进行了贵贫液及金泥成分分析,并与2009年的相关数据进行了比对,结果见表 1、表 2.

| 表 1 贵贫液成分分析/(mg·L-1) |

|

| 点击放大 |

| 表 2 金泥成分分析/% |

|

| 点击放大 |

一般含金贵液中含有杂质离子将影响金的置换率,如溶液中含有铜、砷、铅、锌等离子及碱金属硫化物将使金置换率下降或者使置换无法进行,这是由于铜铅砷杂质会在阳极锌表面沉积使锌阳极完全封闭而停止溶解,阻碍金的沉淀[4].

从表 1数据可见,2010年5月生产含金氰化贵液中含有铜铅砷等离子,与2009年的生产数据对比可见:2009年9月, 铜离子含量为1810 mg/L, 2010年5月铜离子为140 mg/L, 铜杂质含量没有2009年高.但2009年生产上金置换率仍有99.6 %,故初步判断铜离子杂质并不是此次影响金置换率的主要因素.

由表 2数据可见,2010年5月生产金泥中铅的含量是2009年9月生产金泥中铅量的两倍以上,表 1数据也表明本期生产贵液中含有铅.尽管2009年贵液中没有铅的化验数据,但经过生产配矿统计分析,去年金精矿中配入的铅含量为0.84 %,铅在系统中的回收率为0.304 %;2010年1~6月金精矿中配入的铅含量为0.32 %,铅在系统中的回收率却达到5.976 %,进入氰化贵液中的铅量是去年的7倍,故2010年氰化金泥中铅含量达到了2009年的两倍.砷含量2010年也较2009年高.初步可以判断铅或砷离子杂质含量大幅上升是影响金置换率的主要原因.

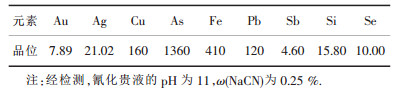

1.3 小型试验分析取现场生产中贵液,进行如下一些影响金置换的工艺参数条件试验,现场贵液成分见表 3.

| 表 3 现场贵液主要成分/(mg·L-1) |

|

| 点击放大 |

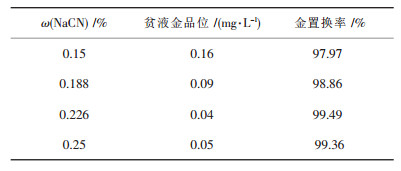

1.3.1 氰化钠浓度试验

取上述氰化贵液,pH=11,Pb(AC)2用量10 g/m3,以ω(NaCN)为变量,按1 g/L加入锌粉,未脱氧(因没有脱氧试验设备),机械搅拌5 min,试验结果见表 4.

| 表 4 氰化钠浓度试验结果 |

|

| 点击放大 |

从表 4试验结果可知,氰化钠浓度不足, 对金置换会有一定的影响,金置换效果随ω(NaCN)浓度的增大而逐步上升.当ω(NaCN)浓度为0.226 %时,贫液金品位(质量浓度)降低至0.04 mg/L,此时金置换率达99.49 %;而当ω(NaCN)浓度为0.25 %时,贫液金品位只降低至0.05 mg/L,金置换率也只有99.36 %,因此,ω(NaCN)浓度以0.226 %为宜.现场氰化钠浓度略高一些, 但此氰化钠浓度不是影响金置换率下降的主要因素.

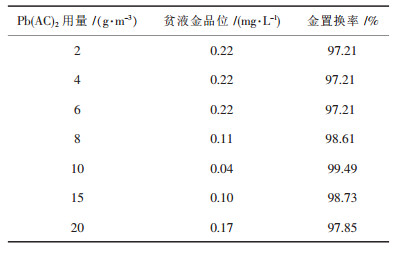

1.3.2 Pb(AC)2用量试验取上述生产现场氰化贵液,pH=11,ω (NaCN)浓度为0.226 %,以Pb(AC)2用量为变量,按1 g/m3加入锌粉,未脱氧(因没有脱氧试验设备),机械搅拌5 min,试验结果见表 5.

| 表 5 Pb(AC)2用量试验结果 |

|

| 点击放大 |

从Pb(AC)2用量试验看,Pb(AC)2用量不足对金置换会有一定的影响.在Pb(AC)2用量为10 g/m3时金置换效果最佳,而继续增大Pb(AC)2用量,金置换效果反而越来越差,因此Pb(AC)2用量以10 g/m3为宜.现场察看了Pb(AC)2用量,发现其用量很小,几乎为0.因此,从试验结果可见,现场应加大Pb(AC)2用量.

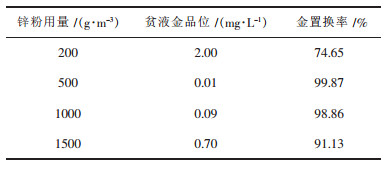

1.3.3 锌粉用量试验取上述生产现场氰化贵液,pH=11,ω(NaCN)浓度为0.226 %,Pb(AC)2用量为10 g/m3,以锌粉用量为变量,未脱氧(因没有脱氧试验设备),机械搅拌5 min,试验结果见表 6.

| 表 6 锌粉用量试验结果 |

|

| 点击放大 |

从表 6试验结果可知,锌粉用量对金置换有明显影响,当锌粉用量达500 g/m3时,金置换效果最佳,贫液金品位降低至0.01 mg/L,金置换率达99.87 %.故此,锌粉用量是影响金置换率的主要因素.

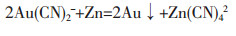

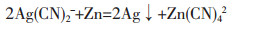

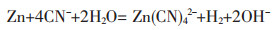

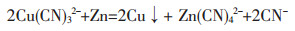

2 机理探讨含金银的氰化贵液金银的置换反应如式(1)~式(2)所示[5].

|

(1) |

|

(2) |

影响锌粉置换的一些副反应如式(3)~式(5)所示.

|

(3) |

|

(4) |

|

(5) |

置换反应过程又是一个电化学反应过程,阳极区是锌失去电子被氧化,阴极区是金、氧和水的还原,电子通过金属从负极传到正极.标准电极电位的大小可以反映物质的氧化性大小,在250 ℃下, 金属离子φMZ+/M电极的标准电极电势由小到大的顺序是:钾钙钠镁铝锌铁镍锡铅氢铜汞银铂金[6], 排序在前的金属标准电极电位小, 可以将排序在后面的标准电极电位高的金属置换出来.据参考资料[7],φZn/Zn(CN)42-的标准还原电位为-1.26 V,而φAu/Au(CN)2-标准还原电位是-0.686 V,φAg/Ag(CN)2-标准还原电位是-0.31 V, φO2/OH-标准还原电位是+0.41 V,φH+/H2标准还原电位是0.00 V,均比φZn/Zn(CN)42-电位高.金银锌在氰化溶液中构成原电池,阳极上锌氧化失电子,阴极上金银还原得电子,阴阳极标准电极电位的差值大小还可以初步反映置换的先后,因φAg/Ag (CN)-标准还原电位-0.31 V比φAu/Au (CN)-标准还原电位-0.686 V高许多,银应该优先置换.阴极上除发生金银的置换反应外,还会发生氧和水的还原反应,见反应式(3)、(4).置换反应将大量消耗锌粉,如果氰化液中存在氧,金可能被其氧化而反溶,为了减少锌的消耗及防止金的反溶,加锌粉置换前要把含金贵液中的氧除去[8],故生产上要脱氧.

锌粉置换反应正常进行的电位为-1.2~-1.0 V范围,当pH值一定时,提高氰化物浓度会使锌的阳极溶解电位向负方向移动;在氰根一定时,提高pH值也会使锌的阳极溶解电位向负方向移动,更有利于金的置换反应完成[9].这个氰化钠浓度影响因素在本次小型试验中得到了验证.

如果含金贵液中含有杂质离子将影响金的置换率.从表 1可见,2010年5月生产贵液中含有铅杂质,且含量高于2009年.φPb+/Pb标准还原电位是-0.126 V [10], 因此铅也将消耗锌粉而被完全置换出来.2010年贵液中含铅130 mg/L,相当要多消耗40 g/m3的锌,从锌粉消耗统计数据来看,2009年锌粉用量为53 g/m3,2010年4月24日至5月20日的锌粉用量为76 g/m3,说明2010年这段时间生产中锌粉的用量明显不足;如其它杂质及副反应再消耗一些锌粉,如反应式(4)、(5),则导致置换时锌粉的用量会更加不足.锌粉用量不足会影响金置换率,本次小型试验也证实了锌粉用量不足时,金置换率只有72 %.虽然铜砷等杂质也会影响金置换率,砷可能与溶液中的钙在锌表面生成不溶性的钙盐隔膜而阻止金的置换,采用纯碱及片碱调pH值,溶液中基本没有钙离子,故这种影响的可能性较小.另外,从表 1的贵贫液中铜砷离子含量推断,铜砷的置换率很低,铜砷不是影响本次金置换率的主要因素.文献[11]报道,铜离子含量低时,铜杂质在贵液中的含量达2~5 g/L时,铜也未对金置换产生影响.综合以上分析,本次氰化贵液中铅离子杂质大幅上升,锌粉用量不足是引起本次金置换率下降的主要原因.

据文献[11]报道, 当溶液中含有S2-离子时,可使铅沉淀,但S2-离子大于一定值时, 金置换反应停止.因此,对此贵液也进行了加硫化钠沉铅的试验,发现硫化钠用量为30 g/m3时,金的置换率只有30 %左右,且加S2-会与CN-生成SCN-而大量消耗氰化钠,硫化钠用量稍大便影响金的置换,故生产上未采用S2-离子沉铅方法.

据文献[12]资料报道,锌粉置换时使用铅盐能提高金的置换率,但用量过大时会使金置换率下降,笔者也在此次小型试验中进行了铅盐用量试验.当铅盐用量增大至10 g/m3,金的置换率最高,达99.49 %,随着铅盐用量的继续加大,金置换率下降.但铅盐对金置换的影响有限,只有2 %左右,没有锌粉用量影响大.本次考查发现生产上铅盐的用量几乎为0,虽然贵液中含有铅离子,此时,铅离子基本上是呈Pb(CN)32-或PbO22-络阴离子形式存在.实践中加的可溶性铅盐(如醋酸铅或硝酸铅)呈Pb2+状态,铅盐是在锌粉与贵液的混合桶中添加,用铅盐处理过的锌粉来置换,则锌表面上马上可置换出一层疏松的海绵铅,会加大阴极比表面积,不容易被膜覆盖,电子可通过这层松疏海绵铅传给金,从而大大加快金的置换速度[13].

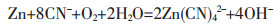

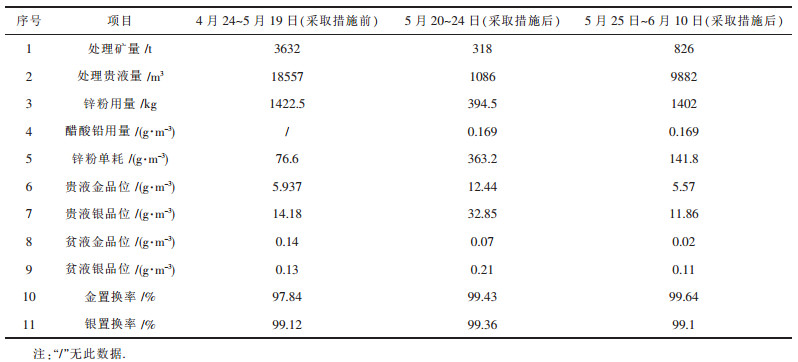

3 生产采取的对策及结果通过小型条件试验和理论分析,找到生产上影响金置换率下降的主要原因后,从2010年5月20日起,生产上采取了加大锌粉用量的措施,金置换率指标逐渐好转,并趋于正常.指标统计至6月10日止(6月10日后停产检修),具体见生产指标统计表 7.

| 表 7 生产指标统计 |

|

| 点击放大 |

从表 7数据可见,通过5月20日~6月10日生产实践,生产上比过去加大锌粉约一倍的用量后,金置换率达99.64 %,金置换率恢复到原技术指标范围.

4 结束语(1) 从2010年4月初至5月下旬,现场生产金置换率下降,通过对现场贵液比对分析,贵液中铅杂质含量大幅上升,生产上贵液中铅杂质含量达130 mg/L,经理论计算此杂质要多消耗40 g/m3的锌粉.贵液中铅杂质含量大幅上升,造成了现场生产锌粉用量不足及金置换率下降.

(2) 现场小型条件试验研究表明:锌粉用量为200 g/m3时,金置换率只有74.65 %;当锌粉用量加大至500 g/m3时,金置换率达99.87 %.通过小型条件试验和理论分析,影响金置换率的工艺参数主要是锌粉的用量,加大锌粉用量可提高金置换率.

(3) 通过改进现场生产工艺条件,生产上加大锌粉约一倍的用量后,金置换率达99.64 %,金置换率恢复到原技术指标范围.

| [1] |

徐建勇. 氰化液中回收金银方法的对比[J].

新疆有色冶金, 2000(3): 10–14.

|

| [2] |

曹会兰. 锌粉置换提金中铜影响的研究[J].

宝鸡文理学院学报, 2003, 23(1): 39–41.

|

| [3] |

卢宜源, 宾万达.

贵金属冶金学[M]. 长沙: 中南大学出版社, 2004: 117-118.

|

| [4] |

黎鼎鑫, 王永录.

贵金属提取与精炼[M]. 长沙: 中南大学出版社, 2003: 172-173.

|

| [5] |

才锡民, 王瑜, 王瑞琛, 等.

黄金生产工艺指南[M]. 北京: 地质出版社, 2000: 449.

|

| [6] |

张家芸.

冶金物理化学[M]. 北京: 冶金工业出版社, 2007: 258.

|

| [7] |

卢宜源, 宾万达.

贵金属冶金学[M]. 长沙: 中南大学出版社, 2004: 54-59.

|

| [8] |

彭剑秋.

国内外难选冶金矿三项提金新工艺新技术与标准规范应用手册(第3卷)[M]. 北京: 冶金工业出版社, 2006: 889.

|

| [9] |

姜涛.

提金化学[M]. 长沙: 湖南科技出版社, 1998: 149.

|

| [10] |

吴维昌, 冯洪清, 吴开治.

标准电极电位数据手册[M]. 北京: 科学出版社, 1991: 171.

|

| [11] |

叶跃威, 杨建国. 用锌粉从高铜铅含氰贵液中转换金银[J].

湿法冶金, 2007, 26(3): 150–153.

|

| [12] |

卢辉畴. 锌粉置换法从含高铜、铅、锌贵液中回收金的研究及生产实践[J].

黄金, 2004(25): 36–38.

|

| [13] |

黄礼煌.

金银提取技术[M]. 北京: 冶金工业出版社, 1995: 176.

|

2011, Vol. 2

2011, Vol. 2