| 高磷铁矿石脱磷技术研究现状及发展趋势 |

2. 中国矿业大学化工学院,江苏 徐州 221008

2. School of Chemical Engineering & Technology, China University of Mining and Technology, Xuzhou 221008, China

铁矿石作为钢铁工业的主要原料是一个国家的重要战略资源,随着钢铁冶金工业的飞速发展,铁矿石需求量也越来越大.世界铁矿资源较为丰富,分布也极为广泛.但是富铁矿资源将逐步枯竭,所以对含磷高的铁矿石分选显得非常重要.我国高磷铁矿石储量占总储量的14.86 %,达74.5亿t[1].磷是钢铁冶炼过程中主要的有害元素之一,如果含磷过高,会影响到生铁产品的质量;在烧结和高炉冶炼过程中,矿石中的磷会转入烧结矿及生铁中.随着冶金工业的发展,对铁精矿的质量要求也越来越高,对磷的含量也有严格的限定,提出铁精矿含磷应低于0.024 %,我国要求铁精矿含磷必须低于0.2 %~0.3 %,然而我国一些铁矿山精矿含磷超过0.3 %,有的甚至高达0.6 %.在我国有限的富铁矿及易选铁矿资源已逐渐枯竭的背景下,为了能够很好地开发利用这些难选高磷铁矿资源,研究铁矿石高效脱磷工艺势在必行.本文总结了当前高磷赤铁矿脱磷工艺的研究现状及方法,从我国高磷铁矿石脱磷工艺技术现状和高磷铁矿石提铁降磷工艺技术存在的问题等方面进行综述和分析,提出开发高磷铁矿石的研究工艺和提铁降磷的发展趋势.

1 高磷铁矿石脱磷技术现状 1.1 选矿法脱磷需要细磨矿石至磷矿物和铁矿物完全解离后才能进行选矿分选,要么就是采用磁化焙烧磁选后的精矿用反浮选或者浸出脱磷.高磷铁矿石一般矿物组成比较复杂,磷矿物嵌布粒度细,采用选矿方法脱磷主要存在以下问题:①脱磷效率低;②由于需要细磨,会大大增加磨矿成本;③铁的回收率低.因此,传统的选矿方法很难得到满意的选矿指标[2-3].

纪军等[4]人采用选择性聚团-反浮选脱磷的选矿工艺,处理“宁乡式”鲕状赤铁矿石,通过调优选矿药剂和改变流程结构,使铁精矿中的磷含量降到0.25 %以下.反浮选试验结果表明:铁的回收率为90.57 %.工艺简单、成本低、适应性强,为高磷弱磁性铁矿石选矿降磷提供了一条新的途径.

孙克己等[5]人试验了碳酸钠、水玻璃、捕收剂KH和矿浆温度对含高磷铁矿石浮选的影响.试验结果表明:在一定的温度下,加入适量的碳酸钠、水玻璃和KH能使铁精矿中的磷降到0.20 %以下.磷灰石反浮选试验结果表明:给矿中铁品位为45.43 %,含磷0.416 %,可获得含铁47.46 %,含磷0.184 %的铁精矿,铁的作业回收率达到93.60 %.加拿大某铁矿应用选择性球团聚法进行脱磷,在原矿铁品位为44 %,SiO2品位为30 %和磷品位为0.37 %时,可获得含铁65.9 %,磷小于0.02 %,SiO2 5.3 %的铁精矿[6].

北京科技大学的杨大伟等人采用反浮选对铁矿石进行降磷试验,碳酸钠为pH调整剂、水玻璃为抑制剂,试验结果表明:铁精矿品位为54.00 %、含磷0.15 %、铁回收率为95.00 %的选别指标[7].

梅光军等[8]以宜昌某高磷鲕状赤铁矿为研究对象进行反浮选提铁降磷试验研究,通过化学多元素分析、物相分析、工艺矿物学分析考察原矿的性质, 研究了浮选捕收剂、抑制剂、矿浆温度、矿浆浓度等因素对浮选指标的影响.试验结果表明:用复合脂肪酸捕收剂(MG:MY=2:1), 用量为300 g/t时, 经过一段粗选两段精选,获得了精矿铁品位57.43 %,回收率71.80 %,含磷量0.18 %的浮选指标, 为该类型矿石的开发利用提供了重要的技术依据.

袁启东等[9]采用阶段磨矿-强磁选-正浮选除磷-反浮选的工艺流程,获得了铁品位58.72 %、含磷0.397 %、铁回收率58.20 %的铁精矿.衣德强等[10]采用选择弱磁-强磁的降磷的工艺流程,当原矿铁品位为52.77 %,含磷0.399 %时,可以获得含铁56.08 %,含磷0.246 %,回收率94.51 %的铁精矿.

艾光华等[11]采用常规单一选矿方法难以获得令人满意的选别指标.试验采用还原焙烧-磁选-反浮选工艺流程处理云南某高磷铁矿石,获得了铁品位为61.72 %、磷含量为0.20 %的铁精矿,铁回收率为67.48 %,为类似难选高磷赤褐铁矿的开发利用提供了新的思路.采用还原焙烧-磁选-浸出工艺流程处理该矿石,获得了铁品位为62.32 %、磷含量为0.198 %的铁精矿,并使铁的回收率达到66.84 %的试验指标.

林祥辉等[12]人以RA-31作捕收剂,DA-18作絮凝剂,采用磁选-絮凝脱泥-反浮选流程对鄂西铁矿进行了闭路试验研究,获得铁精矿铁品位为56.29 %,回收率为59.21 %,含磷量为0.109 %的选矿指标.

牛福生等[13]人针对河北某地难选鲕状赤铁矿进行了矿石性质、工艺矿物学和选矿工艺研究, 3种工艺流程试验研究表明,在磨矿细度-0.074 mm占95 %的条件下,强磁-反浮选工艺流程获得精矿品位62.74 %、回收率48.70 %的开路浮选指标,采用三段磨矿、三段磁选和三段重选的条件下,强磁-重选工艺流程获得精矿品位61.09 %、回收率45 %的阶段性成果,在焙烧温度800 ℃、焙烧时间75~90 min、矿煤比为11的条件下,焙烧-磁选工艺流程可获得精矿品位62 %、回收率87 %的指标.

李广涛等[14]人采用还原焙烧-弱磁选-反浮选工艺流程处理某高磷铁矿石,获得了铁品位为60.92 %、磷含量为0.225 %的铁精矿,并使铁的回收率达到72.74 %,解决了该铁矿资源铁品位低、含磷量高而难以利用的问题.

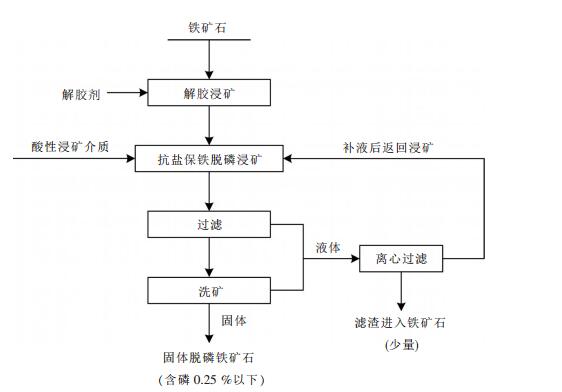

1.2 化学法脱磷化学方法脱磷就是用酸对矿石进行酸浸脱磷.该方法是一种较为有效的脱磷方法, 优点是磷矿物无须完全单体解离,缺点是脱磷耗酸量大、成本高,容易导致矿石中铁矿物溶解,造成铁的损失.乌石山铁矿属于“宁乡型”鲕状高磷铁矿石.卢尚文等人采用解胶酸式浸矿降磷,试验结果表明:该方法能有效地脱除该铁矿石中40 %~50 %磷,铁品位可以提高4 %~ 6 %左右.该工艺是“宁乡型”鲕状铁矿脱磷的一种有效方法,不用磨矿和焙烧,直接堆浸降磷提铁,试验流程如图 1所示[15].

|

| 图 1 乌石山铁矿酸浸降磷工艺流程 |

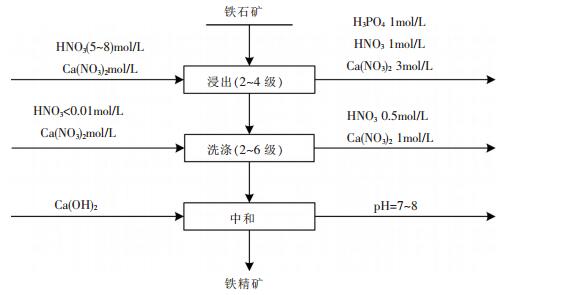

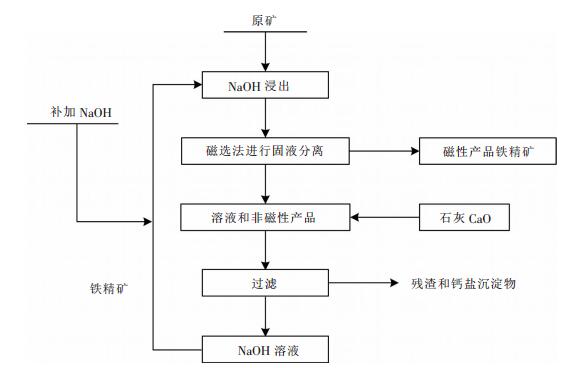

(1)瑞典某铁矿中的磷以氟磷灰石形态存在,浸矿脱磷流程如图 2所示.法国萨泽内矿采用NaOH浸出铁矿石中的杂质,能成功地溶解矿石中的硅、铝、磷等杂质.磷的浸出率可达70 %~90 %,呈磷酸钙存在的磷几乎全被浸出.试验工艺流程见图 3.

|

| 图 2 某铁矿浸矿脱磷提铁工艺流程 |

|

| 图 3 萨泽内矿石碱浸出流程图 |

超声波酸浸是利用超声波清洗矿物表面来进行浸出的方法.由于机械搅拌酸浸时会生成CaSO4、CaCl2等难溶膜,会阻碍浸出的过程.超声波酸浸可以解决难溶膜的问题,降低铁精矿中磷的含量.石原透等应用该工艺对美国某高磷磁铁矿和赤铁矿进行了脱磷试验研究.试验结果表明:使用硫酸时磷降到0.07 %,使用盐酸时磷降到0.06 %,铁回收率都在为95 %以上.

采用磨矿-浸出的工艺流程.在最佳工艺条件下对物料进行扩大联选试验,可以获得粗精矿磷品位为0.18 %,钛铁矿精矿中磷品位为0.016 %,脱磷率达到91.47 %,钛铁矿的回收率达到95.02 %.该工艺与反浮选法和稀酸浸出法相比,脱磷效果更好,脱磷过程中钛铁矿的浸出损失最少[15].

(2)皮科武等[16]人分别采用酸浸、生物浸出方法,对鄂西某高磷铁矿石(铁品位43.50 %,磷含量0.85 %)进行湿法浸出脱磷实验研究.试验结果表明:H2SO4的提铁除磷效果最佳,处理后矿石铁品位为49.08 %,铁回收率为99.57 %,除磷率为93.91 %;草酸与柠檬酸的混合酸浸矿中,在混合比例介于100:0~20:80之间时,提铁除磷效果较好;当矿浆浓度低于5 %时,单一硫酸浸出后矿石中的磷含量为0.18 %;采用At.f菌和黑曲霉菌进行微生物浸矿除磷,浸出后固体中磷含量分别为0.25 %、0.22 %.

(3)采用氯化焙烧-酸浸的脱磷工艺效果也比较理想,磷的脱除率可达90 %以上.肖军辉等[17]人在焙烧温度为1000 ℃、回转窑转速为1000 r/h,浸出药剂质量分数为15 %,液固比为1:1,浸出时间为8 min时,采用选择焙烧-浸出的新工艺,用自行研制的螺旋连续浸出机作为浸出设备及自行研发成功的新一代浸出降磷药剂作为浸出降磷药剂,最终获得了铁品位63.00 %以上,磷品位0.16 %,铁回收率90.00 %以上的铁精矿产品指标.

沈慧庭等人[18]针对某高磷铁精矿进行降磷试验研究,采用化学浸出法可以有效降磷,但碱浸成本较高,酸浸降磷则较为经济可行.盐酸、硝酸、硫酸浸出均可获得磷含量合格铁精矿, 但硝酸价格较高,因此采用盐酸和硫酸为浸出剂.在适当条件下,硫酸和盐酸浸出均可获得铁品位60.5 %以上、磷含量0.18 %的铁精矿产品.

1.3 微生物脱磷法微生物脱磷[19]主要是通过代谢产酸来降低pH值,从而使磷矿物溶解,达到脱磷的目的.同时代谢酸还会与Ca2+、Mg2+、A13+等离子鳌合形成络合物,也促进磷的溶解.黄剑等人从铁矿井下废水中采集硫杆菌种,经过强化培养,可以去除铁矿石中的硫化物.硫杆菌可以改变包围在磷灰石周围的硫化物的化学成分和结构状态,打开了磷与周围溶液接触的通道,对磷的溶出起了作用,使铁矿石中磷的品位降低到0.2 %以下[20].

何良菊等人详细研究了梅山铁矿高磷铁矿石中磷的赋存状态和嵌布特征,进行了氧化亚铁硫杆菌氧化脱磷的试验研究.用氧化亚铁硫杆菌氧化黄铁矿,当培养基初始pH值为0.8、初始Fe2+浓度为415 g/L时最有利于氧化亚铁硫杆菌的氧化产酸.试验结果表明:以氧化亚铁硫杆菌氧化黄铁矿生产的浸出液对高磷铁矿石浸出脱磷效果较好,脱磷率可达到76.89 %.

1.4 冶炼法脱磷其基本原理是炼钢铁水在入转炉前,以碱性渣与铁水中的磷发生反应形成磷渣,从而达到脱磷的目的.该工艺效果比较好,但是成本太高,在我国还处于基础研究阶段[21-22].目前,国外在处理低磷铁水方面,一般是在氧化气氛下用碱性渣来进行脱磷,该工艺已较为成熟,日本开发了在同一座转炉中先铁水脱磷,再脱硅和脱碳的处理,中间插入排渣工序的精炼工艺.该工艺能提高脱磷速度、精炼效率较高,而且炉渣碱度低,脱碳渣能循环用于下一工序脱磷.

(1)在铁水预处理站脱磷.日本某公司根据不同渣系,开发了SARP、SMP和ORP等脱磷新方法.这些方法处理低磷铁水效果较理想,脱磷率能达到90 %~95 %,缺点是处理时间长、铁水温降大,而且需要扒渣.

(2)在转炉内脱磷.在吹氧的同时,喷入脱磷剂,从而达到脱磷的目的,脱磷后的铁水到另一转炉炼钢,该工艺处理时间短、铁水降温小、反应空间大、脱磷剂消耗不多、不用扒渣、金属回收率较高等特点,是一种较经济的铁水脱磷法.

(3)在高炉出铁场脱磷.如意大利塔兰托厂,在高炉出铁场的铁流喷吹脱磷剂进行脱磷.铁水的含磷量由0.08 %降至0.02 %.该工艺简单,适用于处理低磷铁水.该工艺的主要缺点是脱磷较低,操作环境比较差.

1.5 直接还原某高磷鲕状赤铁矿周继程等采用直接还原-磁选-低磷铁粉的新工艺.在直接还原温度为1150 ℃~1300 ℃,团块碱度为0.163~1.600,内配碳比为0.7~1.0,还原时间为15 min条件下,分别得到铁的回收率大于90 %,脱磷率大于85 %,最终获得含铁大于85 %,磷品位为0.2 %~0.5 %的优质还原铁粉.

2 目前高磷铁矿降磷方法存在的问题(1)磁选-反浮选降磷的工艺.由于铁矿中磷矿物的嵌布粒度一般都比较细,如果要单体解离就必须要细磨,所以增加了球磨的成本,产品沉降、浓缩也困难;对于磷以胶磷矿形式存在且嵌布粒度极细的铁矿石,一般很难获得较理想的选别指标;主要原因是磷矿物和铁矿物的可浮性差不多,除磷过程中降低了铁的回收率.

(2)浸出法降磷.该工艺虽然对品位低和组成复杂的矿石不需要细磨至单体解离,也能得到好的效果,脱磷率较高.但是一部分铁会溶解,造成铁回收率降低,浸矿后铁精矿中的MgO、CaO含量会减少,导致精矿碱度下降,致精矿产品的自熔性受到破坏,从而增加了冶炼成本.浸出过程中加入大量的酸,导致浸出成本高、而且对环境污染比较大.

(3)冶炼法降磷.该工艺在国外处理低磷(0.15 %以下)铁水较成熟且被普遍采用,但在我国冶炼脱磷还处于基础研究阶段.

(4)微生物降磷.微生物降磷工艺虽然有环境污染小的优点,但是在浸矿过程中所需的细菌要进行采集、分离、培养和驯化,时间较长,生产成本也较高,实际应用起来也相对比较困难.

3 高磷赤铁矿脱磷工艺研究方向及趋势经过国内外科研工作者的共同努力,高磷铁矿石脱磷的技术方法取得了突破性进展,特别是在反浮选脱磷酸浸出提铁降磷方面.但从整体情况来看,高磷铁矿石提铁降磷工艺仍存在脱磷率较低、流程复杂、铁损失率高、成本较高等缺点,导致我国高磷铁矿石资源的开发利用率不高.随着科学技术水平的不断发展和相关领域学科的不断交叉渗透,铁矿石提铁脱磷工艺的研究将得到不断完善和发展.兼顾技术和经济方面的综合考虑,高磷铁矿石分选工艺将重点研究以下几方面.

(1)发展复合聚团分选和絮凝技术,解决细磨条件下铁的回收问题.重点是选择性絮凝(聚团)反浮选联合工艺.

(2)研究高效的脱磷浮选药剂.目前铁矿降磷使用的捕收剂选择性不是很好,铁回收率不高.所以应该加大适合于铁矿物与含铁硅酸盐类矿物分离药剂的研制.硫、磷等有害杂质矿物高效分离的浮选药剂以及微细粒铁矿石的高效分散剂、絮凝(聚团)剂、浮选药剂等.

(3)设计高效合理的磨矿工艺.铁矿石中磷矿物的嵌布粒度较细,在浮选过程中既要求有用矿物与脉石矿物的充分单体解离又不过粉碎.所以新型的选择性磨矿工艺及设备的开发和研制具有举足轻重的作用,必须加强细磨分级工艺及设备的研究.

(4)高效磁选设备的研制.细磨导致分选物料粒度很小,但是粒度越小,磁性越低,矫顽力越大,容易形成剩磁团聚,这些磁团中很容易夹杂脉石,从而影响铁精矿质量,所以不能单一地只提高磁选设备的磁场梯度,开发复合型磁场设备是一个发展方向.装备及其自动控制研究,研究高效回收微细粒铁矿物的强磁选机和浮选设备等;

(5)加强生物技术在铁矿石降磷中的应用研究,开发选冶联合工艺及生物浸出工艺,改进浸出法脱磷工艺和微生物法脱磷工艺,缩短工艺流程和时间,降低生产成本,减少环境污染等问题,也是提铁降磷的一个发展方向.

(6)加强焙烧基础理论的研究,开发焙烧-磁选新工艺和高效焙烧设备,降低焙烧成本,减少环境污染,加强高效焙烧技术与装备研究,重点是细粒(粉状)物料焙烧技术与装备等.

(7)加强选冶联合新工艺的开发及还原技术在高磷铁矿石脱磷中的应用研究.

4 结束语随着铁矿石资源的日益紧张和冶炼对原料越来越高的要求,用简单的物理选矿工艺处理难选铁矿石将会变得越来越困难,采用改性或者化学手段是未来处理难选铁矿石值得考虑的方法,为类似难选高磷铁矿的开发利用提供了新的思路.高磷铁矿的选矿及铁精矿降磷已成为国内外的一大技术难题,由于含磷超标,导致很大一部分铁矿资源不能得到有效利用.虽然在铁矿降磷方面虽然取得了一些进展,但脱磷效果都不是很好,或流程复杂,成本较高,给实际运用带来一些不便.因此必选加大对高磷铁矿石选矿新工艺的开发和降磷新方法的研究,开发有效、经济、实用的新方法、新技术势在必行.

| [1] |

孙仲元. 高效磁选设备在铁精矿提质降杂中的应用[C]//2002年全国铁精矿提质降杂学术研讨及技术交流会论文集, 马鞍山: 金属矿山杂志社, 2002, 39-41.

|

| [2] |

袁致涛. 我国难选铁矿石资源利用的现状及发展方向[J].

金属矿山, 2007(1): 1–4.

|

| [3] |

肖军辉. 某细粒难选赤褐铁矿提铁降磷新工艺研究[J].

金属矿山, 2006(10): 28–30.

DOI: 10.3321/j.issn:1001-1250.2006.10.008. |

| [4] |

纪军. 高磷铁矿石脱磷技术研究[J].

矿冶, 2003, 12(3): 34–35.

|

| [5] |

孙克己, 卢寿慈, 王淀佐, 等. 弱磁性铁矿石脱磷选矿试验研究[J].

中国矿业, 1999(6): 61–63.

|

| [6] |

杨久流, 罗家珂, 王淀佐. 微细粒矿物的分选技术[J].

国外金属矿选矿, 1995(5): 28–30.

|

| [7] |

杨大伟, 孙体昌, 徐承焱, 等. 鄂西某高磷鲕状赤铁矿提铁降磷选矿试验研究[J].

金属矿山, 2009(10): 28–30.

|

| [8] |

梅光军, 翁孝卿, 饶鹏, 等. 宜昌高磷赤铁矿反浮选提铁降磷试验研究[J].

武汉理工大学学报, 2010(19): 22–23.

|

| [9] |

袁启东, 翁金红. 云南东川包子铺高磷赤褐铁矿石选矿工艺研究[J].

金属矿山, 2007(4): 30–31.

|

| [10] |

衣德强, 刘安平, 尤六亿. 梅山选矿降磷工艺研究及应用[J].

宝钢技术, 2003(1): 13–14.

|

| [11] |

艾光华, 余新阳, 魏宗武. 某难选高磷赤褐铁矿提铁降磷选矿试验研究[J].

矿冶工程, 2009(2): 18–20.

|

| [12] |

林祥辉, 罗仁美, 刘靖, 等. 鄂西难选铁矿的选矿与药剂研究新进展[J].

矿冶工程, 2007(3): 12–14.

|

| [13] |

牛福生, 周闪闪, 李淮湘, 等. 某鲕状赤铁矿絮凝—强磁选试验研究[J].

金属矿山, 2010(4): 12–14.

|

| [14] |

李广涛, 张宗华, 张昱, 等. 四川某高磷鲕状赤褐铁矿石选矿试验研究[J].

金属矿山, 2008(4): 12–14.

|

| [15] |

孙炳泉. 近年我国复杂难选铁矿石选矿技术进展[J].

金属矿山, 2006(3): 11–13.

|

| [16] |

皮科武, 龚文琪, 李育彪. 鄂西某高磷铁矿石浸出脱磷试验研究[J].

中国矿业, 2010(1): 79–81.

|

| [17] |

肖军辉. 某细粒难选赤褐铁矿提铁降磷新工艺研究[J].

金属矿山, 2006(10): 28–30.

DOI: 10.3321/j.issn:1001-1250.2006.10.008. |

| [18] |

沈慧庭, 黄晓毅, 包玺琳, 等. 高磷铁精矿降磷试验研究[J].

中国矿业, 2011(1): 83–84.

|

| [19] |

F. Gautier. Dephosphorization of iron[J].

Journal of the Franklin Institute, 1880(2): 109. |

| [20] |

罗立群, 乐毅. 难选铁物料的磁化焙烧技术的研究与发展[J].

中国矿业, 2007(3): 55–58.

|

| [21] |

Mamoun Muhammed. A Hydrometallurgical Process for the Depho-sphorization of Iron Ore [J]. 1989, (3):21.

http://www.sciencedirect.com/science/article/pii/0304386X89900029 |

| [22] |

樊绍良, 段其福. 铁精矿提质降杂技术研究[J].

金属矿山, 2002(1): 38–41.

|

| [23] |

R.C.Gulmaraes, A.C.Araujo, A.E.C.Peres. Reagents in Igneous Phos-phate Ores Flotation[J].

Minerals Engineering, 2005(8): 181–155. |

| [24] |

黄晓毅, 王景双, 周波. 高磷铁矿降磷技术进展[J].

矿产保护与利用, 2009(2): 50–53.

|

2011, Vol. 2

2011, Vol. 2