| 行星轧制—联拉紫铜管坯的“黑纹”缺陷研究 |

随着经济的快速发展和人们生活水平的提高,紫铜管以其优良的导电、散热、耐腐蚀性能以及易成型性被大量应用在制冷、信号传输等领域.这些领域对紫铜管的要求很高,尤其是制冷管,不仅要求铜管具有良好的散热和耐腐蚀性能,还必须具有足够的韧性、内外表面质量、尺寸精度等[1-2],紫铜管在生产过程中的质量控制尤为重要.目前生产紫铜管的方法有3种,分别为焊管法、挤压法和行星轧制法,其中焊管法已逐渐被淘汰,仅存在于一些小规模企业或用于特殊用途产品的生产.挤压法和行星轧制法是主流的铜管生产方法,由于挤压法耗能较大,工序较长,生产成本较大,因此目前90 %以上的紫铜管是利用行星轧制法生产[3].

“黑纹”是行星轧制法生产紫铜管时产生的一种常见产品缺陷,也是困扰我国紫铜管生产企业的普遍产品缺陷.一般在联拉时开始显现,随着生产流程的进行,铜管规格越来越小,“黑纹”逐渐变细、变长、变淡,轻微的“黑纹”在后续工序中逐渐消失,但严重的“黑纹”在后续工序中将演变成裂纹、“锯齿伤”等严重缺陷,尤其是在内螺纹成型工序中更容易发生,从而造成产品报废,给生产的正常运行带来严重影响.因此,认识和控制“黑纹”对于减少紫铜管产品缺陷,提高成品率具有重大意义.

1 “黑纹”的特征分析行星轧制法生产精密铜管的主体工艺流程为水平连续铸坯→铣面→行星轧制→联拉→盘拉.依不同的轧坯尺寸和联拉装备,联拉可为二联拉或三联拉等.

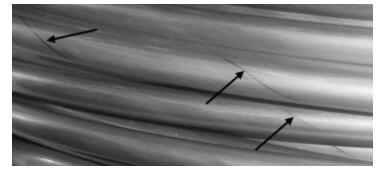

由于行星轧制属于多辊轧制,因此表面无法光滑,轧制后的铜管表面呈现条纹分明的“轧纹”,此时观察不到“黑纹”,也无法直接从静观上判断“黑纹”是否已在行星轧制这一工序产生.当铜管进入拉伸工序时,“黑纹”开始显现,如图 1中箭头所指示的为三联拉后,铜盘上较为严重的“黑纹”.

|

| 图 1 联拉管表面“黑纹”现象 |

对“黑纹”的显微组织等进行多方面研究,得出了以下结论.

1.1 “黑纹”的真实形貌“黑纹”通常分布在同一螺旋线上,少数分布在三条螺旋线上,对“黑纹”进行仔细观察,发现其实际为“亮带”,其色泽不同于其他部位,比其他部位更为光亮,更容易产生镜面,整条“亮带”是呈螺旋状分布.

如图 1所示.在此基础进一步用十倍体式显微镜对其进行观察,发现“黑纹”并不是连贯的一整条缺陷,而是由无数个呈螺旋状分布的粗糙点所构成.

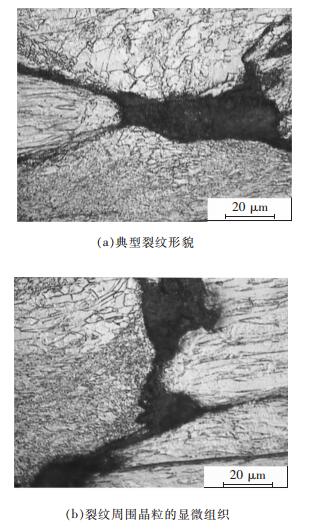

对这些粗糙点金相显示并进行显微观察,其轴向组织如图 2所示.

|

| 图 2 “黑纹”的显微组织和形貌 |

从图 2可以看出,所谓的粗糙点实际是一条短线,该条短线上的晶粒与周围的晶粒大小和形貌相差较大,且发生了严重扭曲(见图 2(a)),在扭曲度最严重的位置往往出现裂纹(见图 2(b)).裂纹四周的晶粒呈以裂纹为中心的发散状,离裂口越近则晶粒扭曲越严重.每一个粗糙点就是每一条扭曲的短线,而“黑纹”也就是由大量扭曲甚至发生裂口的晶粒组成的.

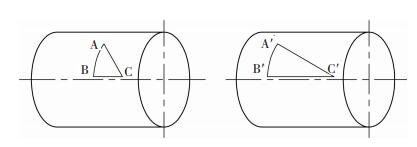

对裂口局部进行观察,发现所有的裂纹周围都明显分布有尺寸相差较大的晶粒组织,如图 3所示.经过对比,这些粗晶粒的晶粒度与其他无“黑纹”位置的晶粒度相当,而这些细晶粒的晶粒度则小了一个数量级以上.

|

| 图 3 “黑纹”中裂纹的显微组织和形貌 |

此外,另一个重要特征是,所有晶粒扭曲最大处和裂口处均处于细小晶粒与正常晶粒相连接的位置(见图 3(a)、图 3(b)),因此可以推断,这两种局部晶粒度相差很大的组织,在塑性变形时,由于金属流动性质不一致,金属为了同步变形,将使材料局部产生附加应力,而这种附加应力造成大量晶粒的扭曲,形成“黑纹”.当这种附加应力过大,达到超过材料本身的抗拉强度时,裂口产生,裂纹源存在铜管当中,严重的将对产品造成明显缺陷的“黑纹”.

1.2 “黑纹”的分布上述分析表明,大量局部晶粒度相差较大的组织在变形后造成扭曲甚至产生裂纹,从而形成“黑纹”.显然,这种晶粒度相差较大的组织不是在冷拉过程中产生的,其产生源头应在前面工序.联拉的前一道工序即为行星轧制,通过变形程度计算[4-5],可基本判断前续工序混晶组织在铜管上的分布位置.

判断方法:量取联拉管“黑纹”与管材轴线的角度,通过变形量反推,计算联拉前管坯(即轧制管) “黑纹”线与管材轴线的角度.步骤如下:

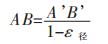

如图 4所示,设联拉前尚未显现的黑纹线为AC,AB为垂直铜管轴线的外表面圆弧,则两者形成的∠ACB即为“黑纹”所处轧制管位置的螺旋角.

|

| 图 4 “黑纹”螺旋角计算示意图 |

设经过联拉后,A、B、C 3点分别变形至A’B’C’,外径收缩率为ε径,延伸率为λ,则∠A’C’B’为联拉后显现“黑纹”的螺旋角,且有如下对应关系:

|

(1) |

|

(2) |

|

(3) |

因此,通过式(3),已知铜管的变形量和外径收缩率,只要测得联拉后“黑纹”的螺旋角,便可计算出对应联拉前铜管(轧制管)上“黑纹”的分布情况.

已知,某铜管企业采取行星轧制法生产空调用精密铜管,其连铸铜管坯经过行星轧制后的尺寸为Ф60 mm×2.8 mm,其后经过三联拉后尺寸为Ф30 mm×1.36 mm,则λ=4.11,ε径=50 %,测得三联拉后黑纹的螺旋角约为37°,则通过上计算式可计算得联拉前的螺旋角为80.8°.

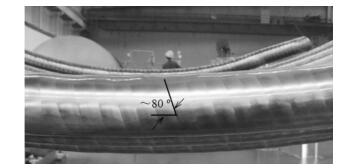

此时,测得轧制管轧痕的典型螺旋线的平均角度约为80°,如图 5所示.因此,可断定“黑纹”在拉伸变形前的分布与轧痕呈同一角度螺旋分布,且极有可能就沿着轧痕分布,造成“黑纹”产生的原因也就在于行星轧制这一工序.

|

| 图 5 行星轧制管坯的轧纹 |

2 “黑纹”的产生原因

通过前面的分析得知,“黑纹”是由局部晶粒度相差较大的组织经过大变形量的冷变形造成的,而这种局部晶粒度相差较大的组织是在行星轧制这一工序形成的.因此,凡是造成局部晶粒度相差较大的组织的原因也就是造成“黑纹”的原因.

目前的行星轧制铜管主要为三辊轧制,在轧制过程中,轧辊在自转的过程中同时绕着铜管进行公转,在这种复杂的轧制过程中,铜管坯受到三向压应力进行轴向延伸,同时进行壁厚减薄的过程[6-7].在这种剧烈的变形当中,铜管产生巨大的热量,使主变形区的金属处于热变形状态,金属将发生动态硬化与动态再结晶以及晶粒破碎与晶粒长大的过程,在金属离开变形区,进入出辊整圆区时,由于余热尚存,金属还有可能继续发生晶粒长大的过程.轧制管的组织将在此时形成“黑纹”的缘头——局部晶粒度较大差异这一缺陷也在此时产生.

显然,根据三辊行星轧制的变形特点,晶粒尺寸大小主要受变形程度、变形速度和变形温度的影响,由于铜管坯变形量大,变形均匀,同一部位晶粒度差异较大一般不是由变形产生的,而是在热变形过程及变形结束后的再结晶和晶粒长大产生的[8-9].此时,再结晶和晶粒长大主要是靠温度决定,当局部温度不一致,将产生不一致的晶粒度.如果这种温度相差较大,将在局部产生晶粒度相差较大的组织.因此,造成变形区和变形后铜管出辊区铜管温度不一致的因素,就是造成局部产生晶粒度相差较大组织的因素,这些组织同时在铜管发生旋转变形的过程中呈螺旋状分布.同时也是造成“黑纹”产生的原因.

轧辊冷却不均、出辊整圆区冷却不均、铜管坯受到不良激冷、变形速度与轧辊冷却强度不匹配等因素,均可造成局部晶粒度差异,都是“黑纹”产生的原因.

3 避免“黑纹”产生的措施根据前面的分析,要避免“黑纹”的产生,要在工艺和设备上保证铜管的变形均匀和加工区的温度均匀,并通过工艺措施,保证铜管在各个部位的组织均匀.主要有以下几个方面:

(1) 应确保变形过程中轧辊的冷却均匀.轧辊是与铜管接触并提供变形力的工具,在变形过程中高速自转和公转,将产生很高的温度,为保持轧辊的强度和刚度,需要给轧辊冷却.轧辊的冷却同时带来变形区的冷却,是调节变形区温度的重要工艺参数,因此,轧辊各区的冷却必须均匀,否则造成局部过冷,带来铜材变形区域的温度不均,造成组织不均.

(2) 确保铜管坯不受到局部强冷.铜管坯在变形过程中,如果在局部受到水滴、油滴等的强冷,将影响到局部的再结晶与晶粒长大,造成严重的组织不均匀.因此,检查行星轧机的冷却喷头、变形区上部的水路和油路十分必要.应确保行星轧机水路、油路的相对封闭,在变形区和出辊区不可有严重的滴水和滴油,否则将对铜管造成较大影响.

(3) 适当提高铜材变形区温度、适当降低出辊区的冷却强度.由于晶粒长大的驱动力在于晶界的界面能,晶粒越小,晶界越多,则长大的驱动力越大,因此,即使前面产生了不均匀的组织,只要有足够的再结晶和长大的温度或时间,铜材的组织将趋于均匀,“黑纹”缺陷将大大减少或消失.因此,在保证轧辊安全的前提下,降低轧辊冷却强度将提高变形温度,变形晶粒有足够的长大能量,组织均匀度将大大提高.同理,降低出辊区的冷却强度,使铜材在晶粒长大的温度区间时间延长,晶粒有足够的时间完成再结晶并进行晶粒长大,组织均匀度也将提高.

在某精密铜管生产线的行星轧机上采取以上三个措施,严格控制工艺制度,加强生产管理,其结果是“黑纹”的出现率几乎为零,“黑纹”缺陷得以解决,产品的成品率大大提高.

4 结论“黑纹”是行星轧制法生产紫铜管的一种常见缺陷,对铜管的成品率造成重大影响,通过科学手段找出其产生原因,并通过合理的工艺制度及设备维护,这种缺陷是可控制的.

(1) “黑纹”的实质是:一系列螺旋分布的局部晶粒度差异较大的组织经冷变形后造成附加应力,产生晶粒扭曲和微裂纹,大量的扭曲晶粒和微裂纹呈螺旋分布在铜管表面,在宏观上形成肉眼可见的“黑纹”.

(2) 造成“黑纹”的螺旋分布的局部晶粒度差异较大组织产生的原因是:行星轧制时,变形区和变形后铜管出辊区铜管温度不一致, 导致晶粒的再结晶和晶粒长大的条件不一致,从而形成局部晶粒差异较大的组织.

(3) 在行星轧制过程当中,轧辊的均匀冷却、确保铜管坯不受到局部强冷、降低轧辊冷却强度、降低出辊区的冷却强度等措施可有效减少甚至避免“黑纹”的产生.

| [1] | 吕冰, 李耀民. 铜管材市场分析与预测[J]. 有色金属加工, 2007, 36(2): 7–10. |

| [2] | 侯仰东. 应用于空调制冷行业的ACR铜盘管[J]. 电器制造商, 2001(3): 58–59. |

| [3] | 何涛. 我国高精度紫铜盘管生产工艺及设备发展现状[J]. 有色金属加工, 2006, 35(5): 36–40. |

| [4] | 李耀群, 易茵菲. 现代铜盘管生产技术[M]. 北京: 冶金工业出版社, 2005: 6. |

| [5] | 臧勇, 张新其. 薄壁铜管游动芯头拉拔过程拉拔力影响因素分析[J]. 塑性工程学报, 2010, 17(3): 143–147. |

| [6] | 李立敏, 臧勇. 铜管行星轧制过程金属流动规律的研究[J]. 机械设计与制造, 2010(1): 115–117. |

| [7] | 李立敏, 臧勇, 姚会忠. 摩擦状况对铜管行星轧制过程的影响[J]. 塑性工程学报, 2009, 16(1): 115–119. |

| [8] |

Ya Li Wang. Microstructure and Properties of T2 Copper Tube Produced by Severe Hot Rolling Materials Science Forum[J].

International Journal of Product Development, 2010, 11: 193–198. |

| [9] |

Shen W -H, Li Z -G, Zhang S -H, et al. Numerical Simulation of Floating-plug Drawing of Copper Tubes with Pores[J].

International Journal of Product Development, 2009(7): 301–310. |

2011, Vol. 2

2011, Vol. 2