| 稀土细化剂对半固态A356铝合金等温热处理组织的影响 |

2. 江西环境工程职业学院机电工程分院, 江西 赣州 341000

2. Faculty of Mechanical and Electrical Engineering, Jiangxi Environmental Engineering Vocational College, Ganzhou 341000, China

半固态金属成形技术是20世纪70年代发展起来的一种新型金属加工技术[1-3], 因其具有加工温度低、凝固收缩小、晶粒尺寸小、模具寿命长、节能、节材、环保等一系列优点[4-7],被认为是2l世纪的前沿性金属加工技术.

半固态金属成形方法有两种,流变成形和触变成形[8].由于触变成形中,金属坯料的加热、输送都很方便,并易于实现自动化操作,因此,触变成形是当今半固态金属成形中主要的方法.半固态坯料的二次加热等温热处理在触变成形过程中是一道十分重要的工序.通过对坯料进行二次加热等温热处理, 使坯料固液相分布均匀并使坯料的固液相比例达到一定程度,从而使固相颗粒球化, 有利于在成形过程中获得细小、均匀的半固态球状组织.

近年来,稀土元素作为Al-Si合金的一种细化变质剂,其在金属凝固过程中的对晶粒的细化变质效果已经得到了肯定,在国内外一些文献中已有介绍[9-13].但关于稀土对Al-Si合金等温热处理过程中组织演变规律的研究还鲜见报导,而合金的组织演变规律对制定合理的触变成形工艺有重要的指导作用,对提高零件的力学性能有重要的影响.故本课题主要研究经稀土Y细化变质后,用低温浇注法制备的半固态A356合金坯料,在等温热处理过程中,半固态A356铝合金二次加热组织的演变规律, 为半固态金属触变成形提供参考依据.

1 试验方法本文中所用的稀土为Al-10%Y中间合金,选用铸造铝合金中的亚共晶合金A356作为试验材料.经Magix(PW2424)X荧光光谱仪进行元素成分分析,得到合金中各元素的实际成分(质量分数)见表 1.用DiamondTG/DTA6000型差热分析仪测得A356铝合金的液相线温度为615℃,固相温度为577℃.

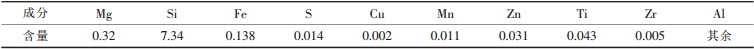

| 表1 试验用A356铝合金成分/wt% |

|

| 点击放大 |

合金的熔炼设备为碳硅棒电阻炉、采用KSW-4D-11型电阻炉温度控制器控制熔炼温度; 升温到730~750℃,待合金完全熔化后,进行净化、除渣;继续升温到760~780℃后,用铝箔将Al-10%Y中间合金包好,加入熔液中充分反应.保温一定时间后,进行低温浇注,浇注温度为:625℃.液态合金浇入铸型后,立即浸入水中进行水淬,便可获得二次加热所需的半固态A356合金坯料.

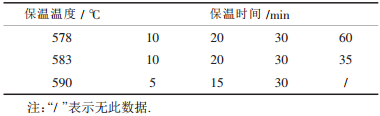

把经稀土细化与低温浇注共同作用下获得的半固态A356合金坯料放入SX2-5-12型箱式电阻炉中进行二次加热等温热处理, 改变保温温度和保温时间以获得工艺需要的二次加热热处理坯料组织, 通过金相分析得出该合金半固态坯料二次加热等温热处理组织的演变规律, 并获得最佳的等温热处理工艺条件.等温热处理的具体试验方案见表 2.因590℃保温30min后, 试样已过烧并严重变形(见图 2(C)), 故不再继续延长保温时间.

| 表2 试验方案 |

|

| 点击放大 |

|

| 图 2 保温时间为30min时, A356合金在不同等温温度时的组织演变 |

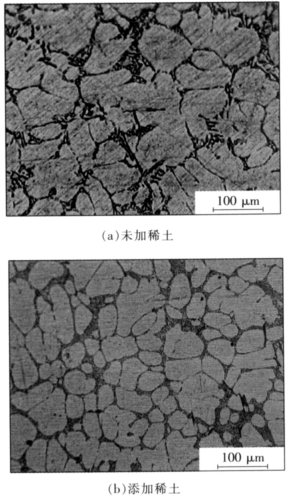

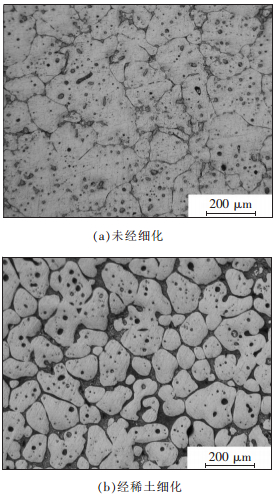

为了比较稀土细化剂的加入对试样等温热处理组织的影响,另做一对比试验,在不加稀土的情况下,选取加入稀土后的最佳保温时间和保温温度作为等温热处理条件,观察在其他条件相同的情况下,加稀土与不加稀土时组织的差别.

2 试验结果与分析 2.1 重熔前半固态坯料组织添加稀土与未加稀土,625℃浇注后,半固态A356合金坯料内部显微组织如图 1所示.

|

| 图 1 重熔前半固态坯料凝固组织 |

可以看出,尽管均为低温浇注的试样,未加稀土时,合金中初生相凝固组织较粗大,多为短枝晶或蔷薇花状形貌,晶界上的共晶组织也较粗大;而添加稀土后,得到的是细小、分布较均匀、形貌较圆整的初生相凝固组织,基本上没有枝晶出现.共晶组织也得到了细化.

2.2 保温温度对等温热处理组织的影响不同保温温度下,半固态坯料均保温30min后的热处理组织如图 2所示.

比较图 2中(a)、(b)、(c)3图可知,在同一保温时间下, 保温温度越高, 二次加热等温热处理组织的演变速度越快.保温温度为578℃时, α相晶界上的共晶硅已经发生明显的熔化, 经历了粒化长大的粒状共晶硅不断减少;组织中的蔷薇花状组织也在不断的熔化,合金中液相量不断增多,先熔化的共晶组织与初生蔷薇花状组织之间发生了溶质扩散, 由于温度较低, 此时的溶质扩散并不充分, 导致晶界处液相并不连续,沿α晶界呈线状发展;将保温温度升至583℃时, 共晶组织已熔解完毕,固相颗粒之间逐渐分离,初生α颗粒进一步球化,但由于热对流作用,部分初生α相经历了碰撞-熔合-长大过程;将温度提高到590℃时, 球化的α相变得粗大,且因该保温温度接近液相线温度,此时,合金中液相量不断增多,导致试样过烧,变形严重,底部出现墩粗甚至液相流淌现象.若在实际的生产中采用此种工艺,将直接损害半固态触变成形的工艺过程.

半固态合金中, 晶粒尺寸的长大和球化以及试样的屈服变形, 对半固态合金的触变成形性能起着至关重要的作用.在工厂的实际生产过程中, 半固态合金触变成形的二次加热时间都不会太长, 通过以上试验可以看出, 将二次加热保温温度控制在583℃时,既可保证半固态合金具有一定的触变性,又不致于引起坯料的变形和组织的剧烈粗化.

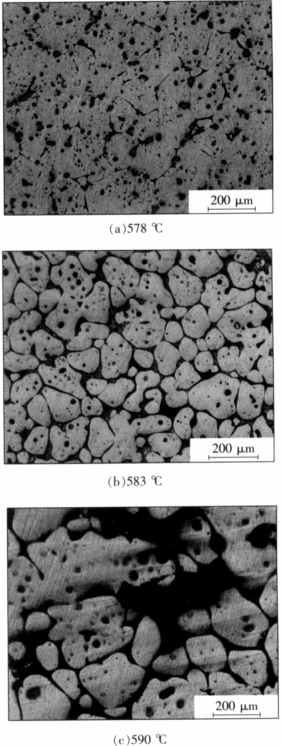

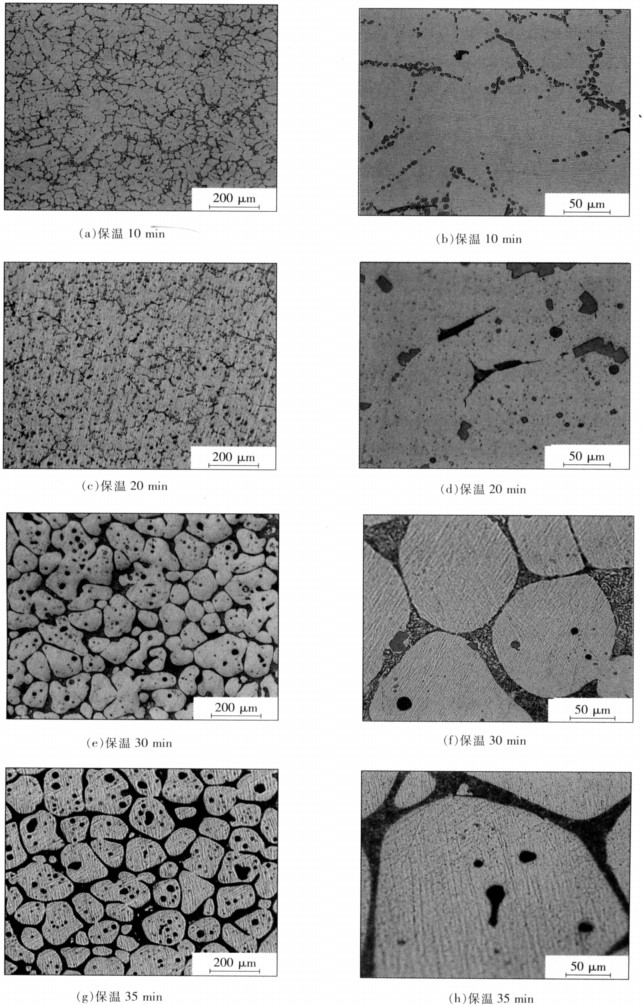

2.3 保温时间对等温热处理组织的影响从图 2的分析知,当二次加热等温热处理温度在583℃时,试样的组织最好.故采用该等温温度,将试样保温不同时间,探索合金的组织演变规律,结果如图 3所示.当保温10min时,晶界上针状的共晶硅几乎全部经历了粒状化并开始长大,部分共晶硅已熔解成液相,导致晶界发生熔断,或接近熔断,晶粒之间熔合并长大,明显缩小了共晶区域, (如图 3(a)、(b)所示);保温20min时,低熔点共晶相进一步熔化,仅有个别粒状共晶硅残存在液相中,(如图 3(c)、(d)所示);保温30min时,低熔点共晶组织已熔解完毕,液相明显增多,并呈网状将初生α颗粒分割,晶粒边界圆整,几乎均为球状颗粒,但由于热对流作用,部分初生α相经历了碰撞-熔合-长大过程,如图 3(e)、(f)所示.将保温时间延长至35min时,初生α-Al颗粒进一步圆整,且分布较均匀,但颗粒尺寸缓慢增大,且初生球状α-Al中包裹了较多的液相小岛(初生晶粒中的小黑点,如图 3(g)、(h)所示).这些液相小岛的出现,一定程度上降低了合金半固态坯料的有效液相量,造成充填过程中的充型不满等缺陷,降低了半固态合金坯料的触变成形性.从图 3(h)中还可以看出,与初生α晶粒边缘相连的共晶液相组织中出现了较小的α晶粒,说明在初生α球晶表面某些特殊晶面位置有利于液相中α相的形核.α相尺寸和形貌的这一变化与其在半固态下的二次加热保温有关.由于有部分液相存在,在界面曲率和界面自由能驱动下,小的α晶粒会慢慢熔化,大的α晶粒则不断球化变得更加圆整,最终使整个系统的固液界面面积缩小,系统自由能降低;但α相的晶粒生长速度和圆整化主要依靠A1、Si等原子的长距离扩散,在没有对流的情况下,原子之间的扩散是一个缓慢的过程,故α相晶粒的生长速度较慢.另外,由于非枝晶半固态合金在583℃时的屈服极限很低[14],当二次加热保温时间超过30min时,A356半固态合金试样因重力的长时间作用而开始缓慢发生变形.

|

| 图 3 保温温度为583℃时,A356合金在不同的保温时间下组织演变过程 |

通过改变二次加热保温时间后发现,随着保温时间的延长,合金中的组织越圆整,但其晶粒长大速度越快,其中以保温30min的试样,组织中球化程度和晶粒大小最适宜.通过对图 3(e)和图 3(f)进行图像分析,得出其组织中晶粒最大直径为114.5μm,最小直径为7.5μm,平均等效圆直径为80μm;晶粒最大圆度为0.94,最小圆度为0.72,平均圆度为0.83.

2.4 加入稀土与不加稀土时,试样等温热处理组织的差别583℃下,保温30min,经稀土细化与未细化的半固态重熔组织如图 4所示.由图 4(a)知,未添加稀土细化剂的试样在583℃下,保温30min后,共晶液相仍呈线状发展,初生α-Al形状很不规则,且组织粗大;当加入稀土后,在583℃下,保温30min时,共晶组织已全部熔解,且呈网状包裹着初生α颗粒,在界面自由能的作用下,合金中组织边界较圆整,初生α颗粒几乎均为球状颗粒.

|

| 图 4 583℃,保温30min,经稀土细化与未细化的半固态等温组织 |

郑志强等人[15]研究了稀土元素对铝硅合金凝固的影响,发现当AlSi7合金中加入RE元素后,合金从624℃开始凝固,直到温度降到565℃时,凝固才基本结束,发生共晶反应.由此,可以推断,稀土Y的存在降低了合金的共晶温度,在晶界处形成更多的低熔点共晶相,当合金等温加热时,能在较低温度和较短时间内使共晶组织全部熔化,使原本细小的初生α-Al呈球状或颗粒状分离出来,满足半固态触变成形要求.稀土Y中间合金的加入,既能较好的细化变质铸态下的初生α-Al,在等温加热时也能获得良好的半固态触变成形所需的组织.

3 结论(1)稀土细化剂的加入对试样重熔前的铸态组织和重熔后的加热组织都有明显的改善作用.

(2)经稀土细化变质后,合金二次加热保温过程中,低熔点共晶组织先熔化,初生相逐渐球状化,且随二次加热保温温度的升高而加快.晶粒大小随保温时间的延长和保温温度的升高而增大.所以在重熔过程中,当坯料达到预定温度后,保温时间应尽量短.

(3)细化变质及低温浇注共同作用下,A356合金坯料二次加热重熔的最佳工艺条件为583℃下保温30min,此时,既可保证半固态合金具有一定的触变性,又不致于引起坯料的变形和组织的剧烈粗化.其晶粒平均圆度达到0.83,平均等积圆直径仅有80μm.

| [1] |

Spencer D B, Mehrabian R, Flemings M C. Theological Behavior of Sn-15%Pct Pb in the Crystallization Range[J].

Metall Trans, 1972, 3: 1925–1932. DOI: 10.1007/BF02642580. |

| [2] | Flemings M C, Spencer D B. Composition and Methods for Preparing Liquid-solid Alloys for Casting[P]. U S: 3948650, 1976. |

| [3] |

Flemings M C. Behavior of Metal Alloys in the Semi-solid State[J].

Metall Trans, 1991, 22A(5): 957–981. |

| [4] | 张小立, 李廷举, 谢水生, 等. 半固态加工制浆技术的研究进展[J]. 稀有金属材料与工程, 2009, 38(8): 1495–1499. |

| [5] | 艾桃桃. 半固态铸造技术的研究状况及应用[J]. 机械设计与制造, 2010(2): 64–66. |

| [6] | Hall K. Detailed Processing and Cost Consideration for New-rheocasting of Light Metal Alloys[C]//Proc. of the 6th Inter. Conf. on Semi Solid Processing of Alloys and Composites, Turin, Italy, 2000, 23-28. |

| [7] | Flemings M C. SSM: Some Thoughts on Past Milestone and on the Path Ahead[C]// Proc. of the 6th Int. Conf. on Semi-Solid Processing of Alloys and Composites, Turin, Italy, 2000, 11-13. |

| [8] | 毛卫民. 半固态金属成形技术[M]. 北京: 机械工业出版社, 2004. |

| [9] |

Fan Z. Sem Isolid Metal Processing[J].

Int Mater Rev, 2002, 47(2): 49–85. DOI: 10.1179/095066001225001076. |

| [10] | 唐小龙, 彭继华, 黄芳亮, 等. 混合稀土含量对A356铝合金组织结构的影响[J]. 中国有色金属学报, 2010(11): 2112–2116. |

| [11] | 李双寿, 汤彬, 武汉琦, 等. 细化变质对亚共晶Al-Si合金熔体结构的影响[J]. 特种铸造及有色合金, 2007(1): 62–64. |

| [12] | 黄为民, 章爱生, 颜小明. 微量钪对A357合金组织与性能的影响[J]. 热加工工艺, 2011(3): 18–21. |

| [13] | 刘小梅, 刘岚. 稀土La对半固态A356铝合金凝固组织的影响[J]. 轻金属, 2010(10): 59–63. |

| [14] | 张景新, 张奎, 刘国钧. 电磁搅拌制备半固态材料非枝晶组织的形成机制[J]. 中国有色金属学报, 2000, 10(4): 511–515. |

| [15] | 郑志强, 熊新根, 易荣喜, 等. 稀土元素在ZL101合金中的偏聚状态及对α相生长的影响[J]. 有色金属, 2010(1): 6–9. |

2011, Vol. 2

2011, Vol. 2