| 载流条件下Cu -Ag-Fe合金的摩擦磨损行为 |

随着电气化铁路向高速、重载、安全等方向发展,对电气化铁路的接触线的性能提出了更高的要求,不仅要求材料具有很好的导电性能,而且要具有很高的强度和良好的耐磨性能.目前,高速铁路要求接触线的使用寿命不少于20年.而接触线的磨损性能是影响其寿命的关键因素,如何获得强度高、导电性好、耐磨性能优良的接触线,目前已成为国内外众多研究者的研究热点.截止目前,国内外许多研究者做了大量研究工作[1-4],西安理工大学的雷静果博士[5]研究了Cu-Ag-Cr合金的磨损性能,他认为由于Cr元素的时效析出强化作用,Cu-Ag-Cr合金的磨损性能比CuAg合金提高了2倍,寿命延长了一倍.同时,发现CuAg-Cr合金在干滑动磨损条件下,该合金的磨损以粘着磨损、磨粒磨损为主;而在载流条件下,Cu-Ag-Cr合金的磨损以粘着磨损.磨粒磨损、电烧蚀磨损为主.日本Tohoku大学学者Hiroki[6]等模拟了接触线的使用状态,在自制实验机上对Cu-Cr-Zr合金线材进行了受电滑动磨损试验和磨损机理的研究,认为接触线磨损速率与压力和热量成正比,通过降低滑动表面接触压力和热量可有效地提高接触线使用寿命.澳大利亚皇家墨尔本工学院的DaHaiHe等[7-8]研究表明,在无加载任何电流的摩擦条件下,滑块材料采用铜带时摩擦因数为0.34,而采用铜基石墨复合材料时摩擦因数减小为0.22~0.27;同时还发现接触线在工作时表面温度可升至200~500℃,此时润滑剂已失去润滑作用,只有采用自润滑材料作为滑块,才能有效改善接触线的抗磨损性能,延长其使用寿命.

本文在Cu-Ag合金的基础上添加微量的Fe元素,结合高强高导铜合金的合金化机理,研究了施加载荷和滑动速度的变化对载流条件下的接触线的磨损率及磨损表面的影响;同时,探讨了加载电流、加载电压对材料磨损性能的影响,并对磨损行为和机理进行了分析.

1 实验材料与方法 1.1 实验材料两种合金均采用中频感应电阻炉熔炼而成,煅烧木炭覆盖.原料中的铜采用纯度为99.95%的标准阴极铜,Ag和Fe的纯度均为99.5%以上.合金成分:Cu-0.15Ag,Cu-0.15Ag-0.1Fe.采用铁模浇铸成ф50mm的铸锭.随后在箱式电阻炉中均匀化退火处理(850℃×10h),并随炉冷却.铸锭经过机加工去除氧化皮和缩尾,在315T油压机上挤压至ф10mm,挤压温度850℃.

取挤压后的合金棒在Sk2-6-10管式电阻炉中固溶处理(960℃×1h),水淬.然后进行变形量为64%的拉伸变形,将试样拉伸至ф6mm的棒材.将试样放入马弗炉中进行时效处理,500℃×2h.

1.2 实验方法电滑动磨损实验在M-2000型磨损试验机上进行,所用滑块为铜基粉末冶金材料,硬度为HRB90,滑块做往复运动.磨损量的计算采用称量法,即通过试样磨损前后的质量损失来确定其磨损量,磨损量使用精度为0.01mg的分析天平称出,试样的磨损率则以试样单位滑动距离的磨损质量损失来表示.样品磨损形貌在SL-30型扫描电子显微镜下观察.

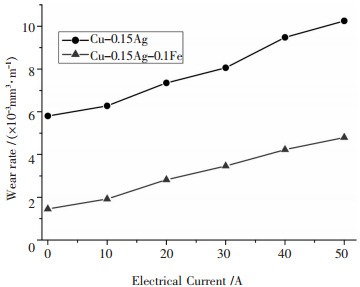

2 实验结果与分析 2.1 电流强度对磨损性能的影响图 1为Cu-Ag-Fe合金在接触压力50N,时间为4h的磨损量随电流强度的变化曲线.与Cu-0.15Ag合金相比,Cu-0.15Ag-0.1Fe合金的磨损率明显下降,电流强度增加时,磨损量也随之增加.在相同电流强度下,Cu-0.15Ag-0.1Fe合金的磨损率比Cu-0.15Ag合金的磨损率要低很多.这是由于在受电磨损时,合金的磨损率与合金的材质、磨损过程中的温度升高及接触压力有关,在相同的接触压力下,不同的电流强度会产生不同得摩擦热;而接触电阻产生的焦耳热和电弧放电产生的电弧热均与电流强度正比,因此电流强度越高,磨损表面产生的热量越多,表面温度就越高.当表面温度升高到一定程度时,磨损表面会被氧化,引起导线与滑块之间的接触电阻升高,使磨损表面温度进一步升高.磨损表面温度的升高会导致表面软化,甚至熔化,加速表面铜颗粒的脱落,使合金的磨损率加剧[9-11].因此,随着加载电流强度的升高,合金的磨损率逐渐增大.

|

| 图 1 合金的磨损率随电流强度的变化 |

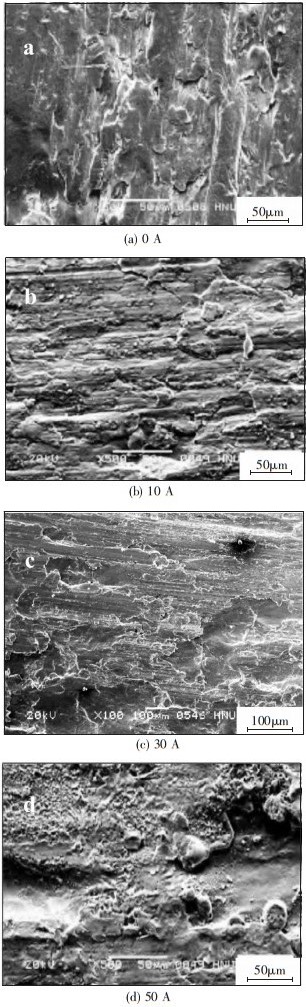

图 2为Cu-0.15Ag-0.1Fe合金在不同载流下的表面磨损形貌.从图 2中可以看出,合金表面的剥落坑和犁沟较深,其表面形貌在加载不同电流后有明显的不同.随着加载电流的增大,合金表面和滑块在摩擦过程中产生大量的热,使表面温度升高,从而发生熔焊和粘着,因此加载电流后会使片状转移膜边角变的比较圆滑,甚至边缘有局部熔化的现象.这是由于在电流的作用下,摩擦表面吸收了大量的焦耳热、摩擦热和电弧热,使摩擦表面温度升高,当温度达到合金的熔点后,就发生了转移膜的局部熔化现象[12].同时还发现,在滑动摩擦过程中,接触线与滑块之间甚至还会发生瞬间的分离,产生电弧放电现象,导致合金表面局部温度急剧升高,超过材料的熔点,使合金表面局部区域熔化或气化消失,从而在材料表面留下颜色较深的电蚀坑,如图 2(c)所示.

|

| 图 2 Cu-0.15Ag-0.1Fe合金在不同载流下的磨损形貌 |

2.2 滑动速度对磨损性能的影响

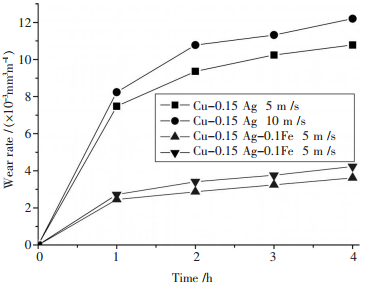

图 3为Cu-0.15Ag、Cu-0.15Ag-0.1Fe合金在加载电流30A,接触压力为50N的条件下,滑动速度对其磨损性能的影响.从图 3中可以看出,两种接触线的磨损率随滑动速度的变化趋势是一致的,均是磨损率随着滑动速度的增加而逐渐增加,因此,在相同电流和接触压力的条件下,提高滑动速度,会明显加速材料的磨损.

|

| 图 3 滑动速度对磨损率的影响 |

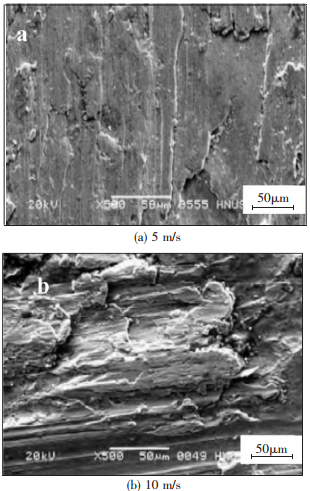

图 4是Cu-0.15Ag-0.1Fe合金在不同滑动速度下的磨损形貌.从图 4中可以看出,在相同的加载电流和接触压力条件下,滑动速度越大,表面磨损就越严重,这是由于在相同的滑动条件下,随着滑动速度的增加,合金与摩擦副之间的接触变得极不稳定,接触线和滑块时常脱落,由于电流的存在,瞬间产生电弧,电弧放电所产生热量使接触线表面温度升高,甚至使表面产生熔化,从而发生电烧蚀磨损.此外,较高的滑动速度也会产生摩擦热,使合金的表面温度升高,这些均会使合金表面容易产生氧化膜,氧化膜在达到一定的温度时会破裂形成碎屑,坚硬的氧化物粒子作为磨粒而产生磨粒磨损.所以,在高速滑动速度下,合金的表面会产生电侵蚀磨损和磨粒磨损的交互作用,但是,电侵蚀磨损起主导作用.

|

| 图 4 Cu-0.15Ag-0.1Fe合金在不同 |

2.3 载荷对磨损性能的影响

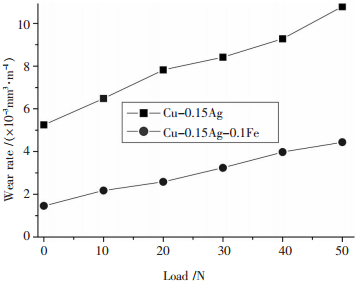

图 5为合金在加载电流10A,滑动速度为5m/s的情况下,不同的载荷对其磨损性能的影响.从图 5中可以看出,随着载荷的增加,两种合金的磨损率都是逐渐增加的,但Cu-0.15Ag-0.1Fe合金的磨损率增加幅度较小.磨损率随接触压力的增加而升高主要有如下原因:一是随接触压力增大,接触线表面的温度升高,导致合金发生软化,塑性变形增加,抗剪切强度降低,在应力反复作用下,接触线的摩擦面易产生疲劳裂纹,随着裂纹的扩展,使大块材料与基体的结合力下降,导致大块材料的剥落,脱落的磨屑又充当第三相粒子加速了磨粒磨损[13];二是随接触压力增大,真实接触面积增加,磨损量会随之增加;三是随接触压力的增大,剪切力也相应增加,微切削作用显著增强,而且滑动速度的增大加强了接触压力的这种作用效果.

|

| 图 5 不同载荷对合金磨损率的影响 |

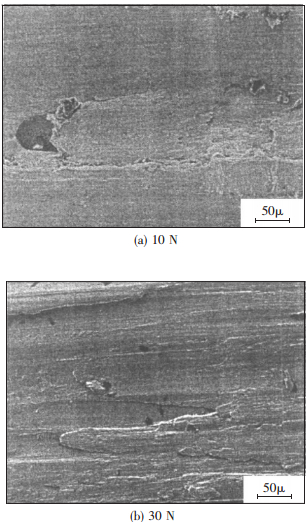

图 6给出了不同载荷下Cu-0.15Ag-0.1Fe合金的表面磨损形貌图.从图 6中可以看出,在接触压力为10N的条件下,Cu-0.15Ag-0.1Fe合金的摩擦表面仅仅出现一些剥落层,没有明显的犁沟.在接触压力为30N的条件下,磨损表面出现了明显的片状层,同时由于与摩擦副的反复摩擦,Cu-0.15Ag-0.1Fe合金发生了明显的塑性变形,导致摩擦层的形成.对其分析表明:Cu-0.15Ag-0.1Fe合金在不同接触压力作用下,其表面的摩擦磨损以粘着磨损和磨粒磨损为主.通常情况下,犁削和塑性变形对总的摩擦系数的影响要比粘着磨损的影响大很多[14].在滑动磨损过程中,Cu-0.15Ag-0.1Fe合金的次表层的塑性变形使位错发生滑移和聚集,产生了许多空位和微裂纹,基体表层结构发生软化,组织变的疏松、破裂.这会严重降低Cu-0.15Ag-0.1Fe合金的耐磨性能.

|

| 图 6 Cu-0.15Ag-0.1Fe合金在不同载荷下的磨损形貌 |

3 结论

(1)由于Fe元素的时效析出强化作用,Cu-AgFe合金的电磨损性能比Cu-Ag合金高出2倍多,大大提高了该合金的使用寿命.

(2)在载流条件下,Cu-Ag-Fe合金的磨损率与电流都成线性增加关系,随电流的增加,磨损率也随之增加.磨损形貌观察表明:受电磨损形式以粘着磨损,颗粒磨损和电侵蚀磨损为主,并且随着电流强大的增加,粘着磨损现象加剧.

(3)滑动速度和载荷与磨损率也是成线性关系的,滑动速度和载荷越大,合金的质量磨损率就越大.

| [1] | 刘勇, 刘平, 李伟. Cu-Cr-Zr-Ce合金时效行为和电滑动磨损性能研究[J]. 摩擦学学报, 2005, 25(3): 265–269. |

| [2] |

J P Tu, W X Qi, F Liu. Effect of Aging Treatment on the ElectricalSliding Wear Behavior of Cu-Cr-Zr alloy[J].

Wear, 2001, 249(11): 1021–1027. |

| [3] |

A Bouchoucha, S Chekroud, D Paulmier. Influence of the ElectricalSliding Speed on Friction and Wear Processes in an Electrical Contact Copper-stainless Steel[J].

Applied Surface Science, 2004, 223(4): 330–342. DOI: 10.1016/j.apsusc.2003.09.018. |

| [4] |

M Kestursatya, J K Kim, P K Rohatgi. Wear Performance of Copper Graphite Composite and a Leaded Copper Alloy[J].

Materials Science and Engineering A, 2003, 339(1): 150–158. |

| [5] | 齐卫笑, 涂江平, 杨友志. 时效处理对低溶质Cu-Cr-Zr合金力学和电滑动磨损性能的影响[J]. 摩擦学学报, 2001, 21(6): 405–409. |

| [6] |

Hiroki Nagasawa, Koji Kato. Wear Mechanism of Copper Alloy Wire Sliding Against Iron-base Strip under Electric Current[J].

Wear, 1998, 216(2): 179–183. DOI: 10.1016/S0043-1648(97)00162-2. |

| [7] |

Da Hai He, Rafael R.Manory. Wear of Railway Contact Wires Against Current Collector Materials[J].

Wear, 1998, 215(2): 146–155. |

| [8] |

Da Hai He, Rafael R, Manory, et al. A Sliding Wear Tester for Overhead Wires and Current Collectors in Light Rail Systems[J].

Wear, 2000, 239(1): 10–20. DOI: 10.1016/S0043-1648(99)00365-8. |

| [9] | 孙家枢. 金属的磨损[M]. 北京: 冶金工业出版社, 1992: 199-200. |

| [10] | 蔡泽高, 刘以宽, 王承忠. 金属磨损与断裂[M]. 上海: 上海交通大学出版社, 1985: 28-31. |

| [11] | 李建明. 磨损金属学[M]. 北京: 冶金工业出版社, 1990: 165-167. |

| [12] | 刘勇, 刘平, 李伟, 等. Cu-Cr-Zr-Ce合金时效行为和电滑动磨损性能研究[J]. 摩擦学学报, 2005, 25(3): 265–269. |

| [13] | 张剑锋, 周志芳. 摩擦磨损与抗磨技术[M]. 天津: 天津科技翻译出版社, 1993. |

| [14] | 蔡泽高, 刘以宽, 王承忠, 等. 金属磨损与断裂[M]. 上海: 上海交通大学出版社, 1985: 28-31. |

2011, Vol. 3

2011, Vol. 3