| 基于MATLAB的齿轮参数优化设计 |

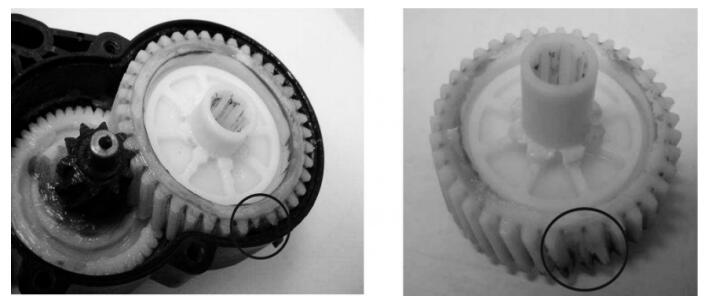

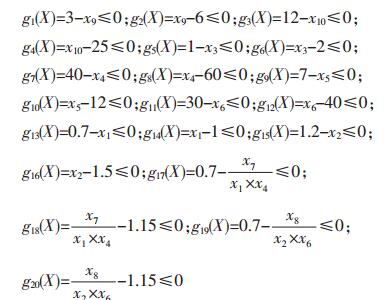

在优化之前,采用传统的设计方法,将它设计成第一级为金属蜗杆与塑料斜齿轮啮合,第二级为粉末冶金小齿轮与塑料输出齿轮啮合.第二级小齿轮采用粉末冶金材料,提高小齿轮的抗疲劳强度,因为在传统设计中,小齿轮设计采用正变位,以及采用粉末冶金材料,目的是提高其抗疲劳强度(小齿轮的啮合次数高于相啮合的大齿轮)[1].但这个设计仍然存在缺点,小齿轮采用大的正变位,必然造成小齿轮的齿顶变尖,齿顶圆倒角很小,如果与塑料齿轮啮合时,必然造成塑料齿轮的面刮伤,很多次循环运转后,塑料齿轮疲劳磨损严重,当磨损到一定范围时,塑料齿轮齿厚变薄,强度降低,直至塑料齿轮断裂.失效齿如图 1.

|

| 图 1 失效齿轮 |

1 二级减速器参数优化的数学模型 1.1 设计要求

电机的空载转速为4600~5000 r/min,堵转扭距为0.28~0.32N·m.

电机经过减速器后,它的速度要求是22 r/min,输出堵转扭距是22N·m.

从减速器输出的性能曲线可知:输出速度为26~ 28 r/min,堵转扭矩为22~25 N·m.

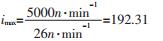

按以上参数计算出的传动比为

最大传动比是

最小传动比是

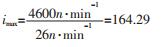

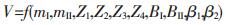

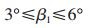

设计变量是相互独立的基本参数,由设计人员直接控制,它影响设计属性的变化[2].对于减速器箱体,设计变量为传动比i、齿轮齿数Z、斜齿轮模数m、蜗轮蜗杆模数m、齿宽B、螺旋角β、用设计变量表示为

|

各齿轮几何尺寸越小,一方面可以节省材料和减少齿轮加工费用;另一方面齿轮的重量越小,则齿轮的转动惯量和运动的圆周速度越小,因此转动轴上受到的动载波动量越小,齿轮传动也越平稳,最终传给齿轮箱的振动也越小[3].

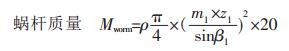

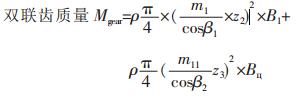

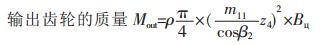

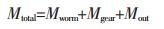

以所有齿轮的质量之和最小作为目标函数,因为材料密度一定,可以转化为所有齿轮体积之和最小.

|

(1) |

|

(2) |

|

(3) |

|

(4) |

铁的密度是7.8g/cm3, 塑料的密度是1.4g/cm3.由式(1)~式(4)可以看出,齿轮的质量之和Mtotal仅由齿宽BⅠ、BⅡ齿轮齿数Z1、Z2、Z3、Z4,模数mⅠ、mⅡ, 以及螺旋角β1、β2所决定.即为这些参数的函数.

|

若取它们为设计变量并表达为

|

则目标函数可以写成:

|

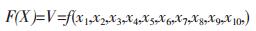

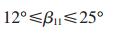

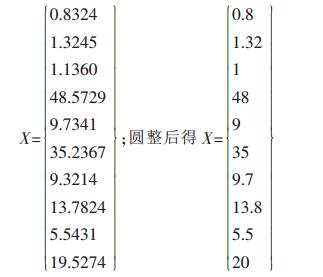

(1) 确定变量的上下限.蜗轮蜗杆的螺旋角, 考虑蜗杆必须自锁以及传动效率不能太低[4],蜗轮蜗杆螺旋角

|

圆柱齿轮副的螺旋角, 尽量提高重合度,提高齿的承受能力,但又不能有太大的轴向力,造成端部摩擦太大,以及角度太大, 造成塑料齿轮脱模难度.

|

为了自锁,蜗杆头数一般不宜超过2头.

|

根据给定总传动比164.29~192.31, 输出的最大扭矩为25N·m最大[5].

蜗轮齿数1≤Z2≤60;双联齿轮小齿轮齿数7≤Z3≤12;输出齿轮齿数30≤Z4≤40;蜗杆副模数0.7≤m1≤1.0;圆柱齿轮副1.2≤m11≤1.5.

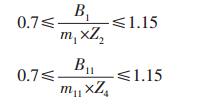

由齿轮的强度计算公式可知,齿轮愈宽,承载能力愈高,因而齿轮不宜过窄;但增大齿宽又会使齿面上的载荷更趋不均匀,故齿宽系数应取得适当.当两支承相对小齿轮作不对称布置时,齿宽系数ϕd取0.7~1.15[6].

|

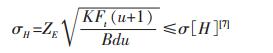

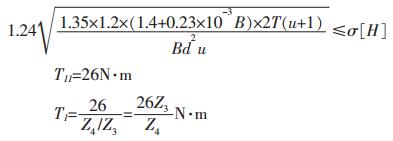

(2) 根据齿轮设计手册计算齿轮的接触强度和齿轮弯曲强度的约束.齿轮的接触强度应小于其许用值.

|

对于塑料材料工作在60°时弹性影响系数为

|

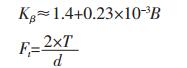

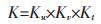

齿轮强度载荷系数K=KAKVKαKβ

根据工况,选取KA=1.35 KV=1.5 Kα =1.2[8]

|

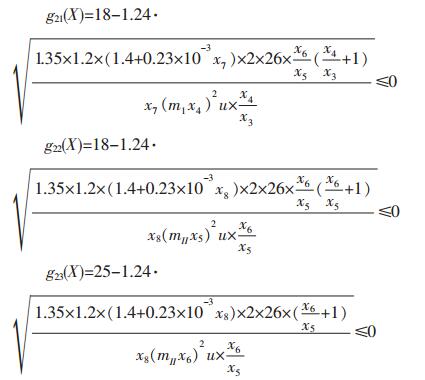

经查表直POM的许用接触应力为18MPa, PA66许用接触应力为25MPa.将其代入公式得:

|

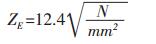

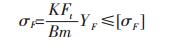

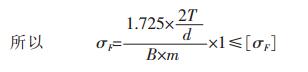

(3) 齿轮的弯曲强度疲劳应小于许用值.

|

K为载荷修正系数

|

根据齿轮手册的图表[9]可以查得.

|

POM的弯曲疲劳强度是38MPa, PA66的弯曲强度是55MPa.

|

建立优化数学模型如下:

|

接触应力约束函数为:

|

弯曲强度约束函数为:

|

这是一个有10个设计变量,25个不等式约束条件的非性线优化设计问题,基于对优化算法的讨论,可采用惩罚函数内点法计算,MATLAB软件优化工具箱可以直接调用函数进行计算[10].

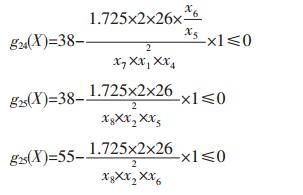

1.6 优化结果及结论(1) 计算结果.设计变量为:

|

目标质量优化结果M=66.5577g.

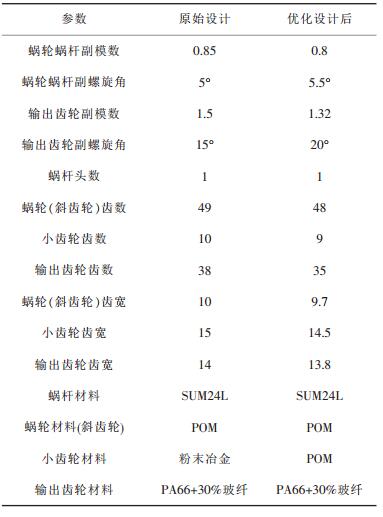

(2) 优化设计前后参数对比.原始设计方案与优化后设计比较如表 1所示.

| 表 1 优化设计前后参数对照表 |

|

| 点击放大 |

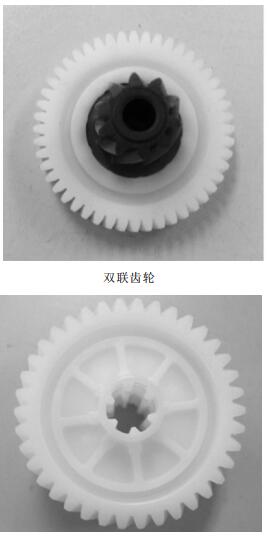

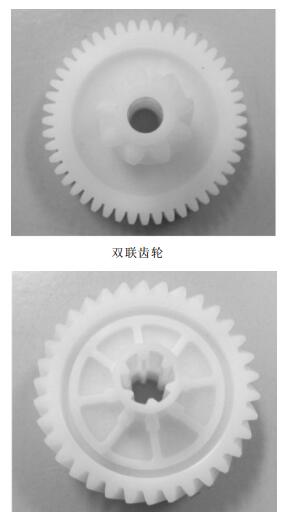

(3) 设计前后重量对比.原始设计齿轮实物如图 2所示,优化设计后齿轮实物如图 3所示.

|

| 图 2 原始设计齿轮实物图 |

|

| 图 3 优化设计后齿轮实物图 |

原始设计,齿轮组件和齿轮箱(塑料)实物及其重量为133g,如图 4所示,优化设计后,齿轮组件和齿轮箱(塑料)实物及其重量为111g,如图 5所示.

|

| 图 4 原始设计齿轮组件实物重量 |

|

| 图 5 优化设计后齿轮组件重量 |

2 结束语

上述研究表明,优化后,齿轮箱重量由原来的133g减少到111g,重量减少16.54%, 成本降低约40%, 小齿轮材料由粉末冶金改为POM, 材料成本降低, 从加工工艺方面, 原来要将粉末冶金材料压模在塑料成型,优化后可以直接成型.

利用MATLAB优化工具箱对斜齿轮传动进行多目标设计,达到了设计的预期目的[11].

| [1] |

杜平安, 梁锡昌.

齿轮传动的现代设计方法[M]. 北京: 机械工业出版社, 1994.

|

| [2] |

王科社.

机械优化设计[M]. 北京: 国防工业出版社, 2007.

|

| [3] |

刘鹤松, 崔胜明. 基于MATLAB的汽车变速器优化设计方法[J].

哈尔滨工业大学学报, 2004, 36(1): 112–114.

|

| [4] |

胡少刚, 姜雷. 基于MATLAB的蜗轮蜗杆减速传动的优化设计[J].

常州工学院学报, 2010, 23(1): 16–19.

|

| [5] |

苗君明, 佟刚. 基于MATLAB的齿轮减速优化设计[J].

沈阳航空工业学院学报, 2005, 22(5): 33–34.

|

| [6] |

蒋春明, 阮米庆. 基于MATLAB的斜齿轮多目标优化设计[J].

传动技术, 2006, 20(4): 7–9.

|

| [7] |

谢剑刚, 陆维良. 齿轮减速机啮合优化参数设计[J].

煤矿机械, 2003(6): 30–32.

|

| [8] |

陈满意. 基于MATLAB的齿轮减速器的可靠性优化设计[J].

机械传动, 2002(3): 34–36.

|

| [9] |

许洪基.

齿轮手册(上, 下册)[M]. 北京: 机械工业出版社, 1995.

|

| [10] |

宋敏, 王巧云. 圆柱齿轮减速器优化设计[J].

西安航空技术高等专科学校学报, 2001(3): 3–6.

|

| [11] |

赵又红, 符炜, 罗显光, 等. 二级圆柱齿轮减速器的多目标优化设计[J].

湘潭大学自然科学学报, 2003, 25(2): 81–84.

|

2011, Vol. 2

2011, Vol. 2