| 微波-超声波联合辅助下活性氧化锌的制备与表征 |

活性氧化锌是一种重要的无机精细化工产品[1],由于其高表面活性和良好的分散性,主要用作橡胶、电缆的补强剂和活性剂,能显著提高橡胶制品的强度和耐磨性;也可用于医药、陶瓷、塑料、纤维、涂料等工业.目前国内外活性氧化锌制备方法主要有:物理法、化学法、超声波法、氨配合法等.

微波及超声波技术近年来发展十分迅速,微波[2-4]因具有内部快速加热、选择性加热、可克服的“冷中心”、易实现自动控制、节能等特点, 能有效地提高产品的优质率和合格率;超声波[5-7]作为一种能量可积蓄的机械振动波,具有热效应、机械效应和空化效应,辅助于冶金过程可起到加快反应速度,改善产品性能等作用;目前对于两者单一强化冶金过程的报道较多,而将两者结合起来优化过程控制的报道还很少,本文研究将这两种特殊冶金方法联合起来制备活性氧化锌,预期达到较好控制产物形貌和粒度的目的,并与常规方法进行了比较.

1 实验 1.1 实验原料实验所用原料为含锌烟尘在采用NH4HCO3和氨水浸出后,经净化除杂后得到高纯的锌氨溶液.

1.2 仪器CW-2000型微波—超声波联合萃取仪,上海新拓分析仪器科技有限公司;philip-DL型扫描电子显微镜,北京中科科仪技术发展有限公司;LS800激光粒度测试仪,珠海欧美克公司;Miniflex型X-射线衍射仪,日本理学公司;真空干燥箱,上海精宏实验设备有限公司;马弗炉,深圳中达电炉厂.

1.3 实验方法将一定浓度的溶液放入特制的容器中,于常压下在规定的反应温度进行反应,将反应制得的氧化锌前驱体溶液过滤得前驱体产物,用0.1 mol / L浓度的氨水进行氧化锌前驱体的处理,再用无水乙醇洗涤3次,将洗涤后的氧化锌前驱体放入坩埚,然后置于干燥箱中于110℃左右进行干燥,去除自由水和部分结合水得到前驱体,进行分析检测和表征;在一定温度下,将所得前驱体在马弗炉煅烧一段时间,便可得到活性氧化锌,并对其进行表征.

2 实验结果与讨论 2.1 前驱体的制备与表征在NH3-NH4HCO3-H2O体系浸出含锌烟尘制取超细活性氧化锌[8-10]的过程中,沉锌主要运用蒸氨法:加热使锌氨络合物分解,析出NH3、CO2,得到碱式碳酸锌.

|

传统的蒸氨方法是常规加热和机械搅拌,这样容易使溶液局部受热导致氨的挥发不均匀,造成氧化锌前躯体的粒度分布不均,形貌无法控制等问题, 鉴于此,发现利用微波均匀加热以及超声波空化粉碎的特性,采用微波-超声波联合辐射法蒸氨沉淀锌,通过调节微波和超声波的功率来控制释放过程进行沉淀,有望能够很好的控制产物粒度和形貌.

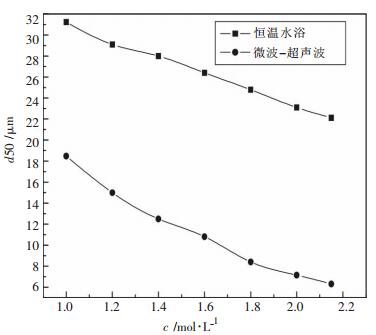

2.1.1 锌溶液浓度对产物的影响在1.0~2.15mol/L锌浓度内,分别在微波-超声波辐射和恒温水浴条件下研究了锌浓度对碱式碳酸锌粉末粒径的影响,其他条件固定为:搅拌速度为300r/min,反应温度85℃,反应时间1.5h,陈化时间0.5h.

由图 1可知,在微波-超声波辐射条件和恒温水浴条件下,锌浓度对碱式碳酸锌粉末粒径的影响为随着浓度的变大平均粒径不断变小,但在锌浓度相同的条件下,在微波-超声波辐射条件下比恒温水浴条件下制取的碱式碳酸锌的粒径小, 这主要是因为微波作为一种内部加热,溶液体系温度均匀,超声波的空化作用有利于沉淀均匀、分散的生成并可加快反应速度;而常规加热由于受热不均易出现粒径大小不均一、小颗粒间团聚的现象;金属盐的溶液作为制备超细粉的最直接原料,其浓度的大小对沉淀物的性能有很大影响,进而影响超细粉的性质.一般认为金属盐的起始浓度大小主要影响沉淀的成核速度和胶粒的成长速度进而对粉体的粒径及粒度分布产生影响;当金属盐的浓度较低时,由于成核速度较慢,所形成的晶核周围还存在着较多的金属离子,导致晶核长大,粉末粒径也就相应变大;当金属盐的浓度比较高时,形成非常黏稠的沉淀物,很难将其迅速分散开而导致离子粗化,因而选取适合的盐浓度是制备超细粉末的关键.

|

| 图 1 锌浓度对碱式碳酸锌粉末粒径的影响 |

2.1.2 温度对产物的影响

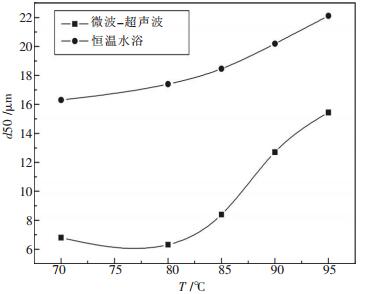

在343~368K范围内,分别在微波-超声波辐射和恒温水浴条件下研究了温度对碱式碳酸锌粉末粒径的影响,结果见图 2,其他实验条件固定为:锌浓度2.15mol/L,搅拌速度为300r/min,反应时间1.5h,陈化时间0.5h.

|

| 图 2 温度对碱式碳酸锌粉末粒径的影响 |

由图 2可知,所得碱式碳酸锌的粒径随温度的升高而明显地增大.这是由于反应温度不仅影响沉淀生成速度,而且对己形成的晶粒的增长速度也有很大的影响.随反应温度的升高,碱式碳酸锌晶粒的生成和增长速度都会增大,且温度越高,晶体颗粒之间的碰撞也越频繁,故晶体之间的团聚作用也越明显.温度过低,反应速率会减慢,生产效率及收率降低,故综合考虑选择其反应温度80℃左右为宜.

在相同的温度下,恒温水浴条件下制取的碱式碳酸锌的粒径比在微波-超声波辐射条件下大得多,这主要是因为微波均匀加热以及超声波空化粉碎的特性作用所致.

2.1.3 碱式碳酸锌的表征在锌浓度为140g/L,微波自动加热,恒温80℃,超声波50W, 蒸氨1.5h,陈化时间0.5h的实验条件下对制备出的前驱体进行如下表征:

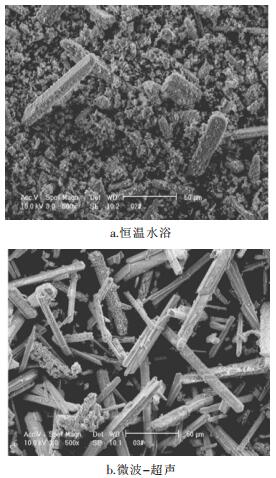

(1)SEM微观结构分析.恒温水浴和微波-超声制备前驱体的SEM照片见图 3.

|

| 图 3 制备前驱体的SEM照片 |

从图 3可以看出,两种模式下制备出的前驱体的形貌和粒径有显著差异,恒温水浴下制取的碱式碳酸锌为柱状固体, 且固体分布不均,形貌不规则且破碎严重,而微波-超声制备出的为棒状固体,晶型规整,粒度大小均匀,分散性好,平均粒径为7.7μm,可见通过微波和超声波联合法来控制释放过程进行沉淀,能很好的控制产物粒度和形貌,分析其原因是由于超声波所产生局部的高温高压环境和具有强烈冲击力的微射流的作用,这种空化作用与传统搅拌技术相比,更容易实现介观均匀混合,消除局部浓度不均,刺激新相形成即提高了晶核生成速度,而且对团聚还可以起到剪切作用,有利于均匀、分散微小颗粒的形成.

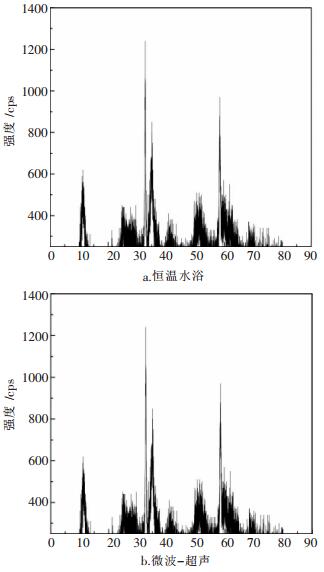

(2)X衍射物相分析.恒温水浴和微波-超声制备前驱体的X衍射分析见图 4.

|

| 图 4 制备前驱体的X衍射分析图 |

从图 4可以看出,在微波-超声波辐射和恒温水浴条件下制备出的碱式碳酸锌的X-衍射图谱基本相同,说明微波-超声波辐射不会改变晶体的晶型结构,对衍射特征峰分析知与PDF卡19-1457上数据近似符合,从而可以确定前驱体碱式碳酸锌主要存在形式为Zn3CO3(OH)4 ·H2O,且后者杂峰更少,表明其纯度更高.

2.2 活性氧化锌的制备与表征碱式碳酸锌经煅烧有如下反应式:

|

碱式碳酸锌的煅烧温度与时间将会影响产品的质量与活性,煅烧的温度过高,时间过长,易使产品烧结,影响产品的活性;温度太低,时间过短,又不能使其完全分解,所以应控制合理的煅烧温度与时间,利用上述微波及超声波联合制备的前驱体选择煅烧温度为400℃,煅烧时间为3h的实验条件,可制备出淡黄色的氧化锌粉末,用扫描电镜对产物的微观结构、颗粒和形态进行表征,用X-衍射仪对产物进行物相分析,用ICP法分析化学成分.

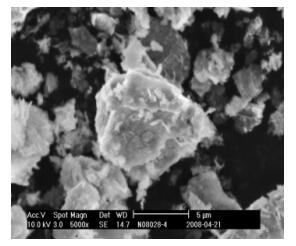

2.2.1 扫描电镜分析氧化锌粉体扫描电镜分析见图 5.

|

| 图 5 氧化锌粉体的SEM照片 |

从图 5可以看出氧化锌粉末为片状固体,分散性好,只有少部分发生团聚,除少数颗粒外,粒径大部分小于5μm,平均粒径为2.3μm,团聚的原因可能是粉体中的单颗粒间会产生较强的化学键,形成二次颗粒,也叫“硬团聚”.

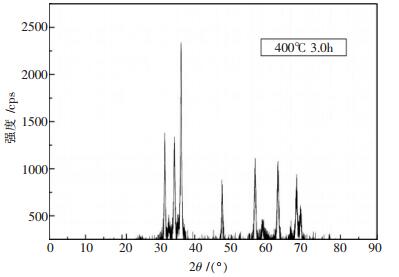

2.2.2 X衍射分析氧化锌的X-衍射图谱见图 6,由图 6可以看出,碱式碳酸锌煅烧后得到产物是氧化锌,其衍射图谱与标准图谱基本吻合,杂峰不多,表明氧化锌纯度较高.

|

| 图 6 氧化锌粉体X射线衍射图谱 |

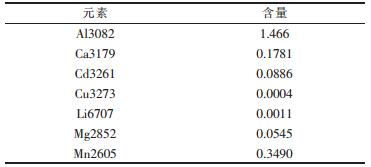

2.2.3 产品纯度分析

氧化锌粉末的ICP分析结果如表 1所示.

| 表 1 ZnO粉末的纯度分析/(×10-6) |

|

| 点击放大 |

由表 1可知氧化锌杂质含量较低,氧化锌的纯度较高,达98%以上,与工业活性氧化锌标准比较知,符合一级国家标准.

3 结论(1)在NH3-NH4HCO3-H2O体系浸出含锌烟尘制取超细活性氧化锌的过程中,运用蒸氨法沉锌,锌溶液浓度和温度对前驱体产物粒径的影响是,随着锌溶液浓度的增加和温度的下降,产物粒径不断变小,具体参数选择可根据实验要求而定.

(2)采用微波-超声波联合辐射法,通过调节微波和超声波的功率来控制释放过程进行沉淀,所得前驱体为粒径7.7μm、分散均匀、形状更为规整的棒状物,较之常规加热方法,产物粒度和形貌更易于控制.

(3)微波-超声联合制备出的活性氧化锌为平均粒径为2.3μm的片状体,纯度98%以上,其质量可达一级国家标准.

| [1] |

程敬泉, 严会娟, 魏雨. 氧化锌超细粒子的制备及应用[J].

河北师范大学学报:自然科学版, 2000, 24(4): 509–512.

|

| [2] |

佟志芳, 毕诗文, 杨毅宏. 微波加热在冶金领域中的应用[J].

材料与冶金学报, 2004, 3(2): 117–120.

|

| [3] |

张泽志, 颜阳, 毕先钧, 等. 环境保护领域中微波能的应用进展研究[J].

云南化工, 2005, 32(3): 41–44.

|

| [4] |

蔡卫权, 李会泉, 张懿. 微波技术在冶金中的应用[J].

过程工程学报, 2005, 5(2): 228–232.

|

| [5] |

尹周澜, 吴争平, 陈启元, 等. 超声波作用下钼酸铵溶液的结晶过程[J].

中国有色金属学报, 2002, 12(3): 596–601.

|

| [6] |

彭万金. 超声波在冶金中的应用研究[J].

上海有色金属, 2008, 29(3): 135–139.

|

| [7] |

郭志超, 王静康, 李鸿, 等. 超声波对结晶过程部分热力学和动力学性质的影响[J].

河北化工, 2003(2): 1–4.

|

| [8] |

杨光华. 利用含锌烟尘制备超细氧化锌的工艺研究[D]. 赣州: 江西理工大学, 2010.

http://cdmd.cnki.com.cn/Article/CDMD-10407-2010040326.htm |

| [9] |

张文朴. 钢铁厂粉尘回收锌技术[J].

资源再生, 2008(3): 52–53.

|

| [10] |

徐修生, 陈平. 高炉瓦斯灰中锌元素回收的研究[J].

矿业快报, 2002(10): 3–4.

|

2011, Vol. 2

2011, Vol. 2