| 硅对易切削Bi黄铜组织及性能影响的研究 |

2. 钨资源高效开发及应用技术教育部工程研究中心, 江西 赣州 341000

2. Engineering Research Center of Highefficiency Development and Application Technology of Tungsten Resources, Jiangxi University of Science and Technology, Ganzhou 341000, China

铅黄铜价格低廉, 性能优良, 广泛用于水暖卫浴系统, 但由于近些年环保要求, 铅黄铜的无铅化成为热门的研究课题之一[1-4].使用铋代替铅黄铜中的铅来提高铜合金的切削性能是近些年无铅铜合金的热门研究方向之一[5-7].铋的加入量超过1.0wt%时, 铋很容易以薄膜状分布在晶界或者相界[8-9], 从而很容易热裂, 同时也大大降低其力学性能.铋的加入量较少时, 合金的热裂趋向较小, 但是易切削合金的切削性能较差, 生产效率低, 刀具使用寿命大大缩短.采用硅代替铅是铅黄铜无铅化的途径之一, 广东工业大学庞晋山等人加入硅到黄铜中, 通过变质处理得到含有β相和弥散的γ相, 从而提高黄铜的切削性能[10], 但是所制备的硅黄铜由于硅含量较高, 在抛光工序中容易出现硬质点, 从而产生划痕, 严重影响产品的外观和电镀性能.

为了使铋黄铜具有良好的切削性能、力学性能、抛光性能及电镀性能, 笔者降低铋的加入量, 通过加入一定量的硅, 来提高易切削铋黄铜中的β相比例, 从而提高合金的切削性能.通过对不同硅加入量的铋黄铜力学性能及切削性能测试, 得出硅对铋黄铜性能的影响规律, 为制备性能优良的铋黄铜提供参考依据.

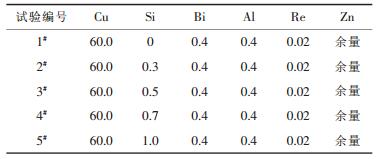

1 试验方法合金的化学成分如表 1所示.各成分铸锭经线切割机切割, 砂纸打磨, 绒布抛光, 室温下用3%FeCl3溶液腐蚀30s后用PHILIPS-XL30型扫描电子显微镜对组织进行分析.

| 表 1 合金的化学成分(质量分数)/% |

|

| 点击放大 |

挤压锭用300T立式挤压机挤压成Φ16mm的圆棒, 用拉床拉制成Φ14.1mm的圆棒, 用WDW3200型电子拉伸机拉伸, 测量其抗拉强度、延伸率及断面收缩率.

采用C6136卧式普通车床进行车削试验, 车削试验工艺为主轴转速为1400r/min, 进给速度为0.05mm/r, 切削深度为0.4mm, 刀具前角为4°的车削工艺进行切削, 然后通过对碎屑进行比较得出切削难易程度.

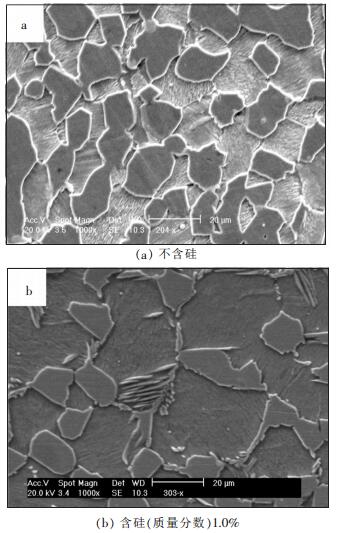

2 实验结果与分析 2.1 硅对铋黄铜组织的影响通过对不含硅的1#试样与含硅(质量分数)1.0%的5#试样用扫描电子显微镜对其组织进行观察对比, 如图 1所示.图 1中凹陷部分为β相, 凸起部分为α相, 从图 1中可以清晰看出加入硅后β相明显增多, α相明显减少.

|

| 图 1 不同硅含量铋黄铜的扫描电子显微镜照片 |

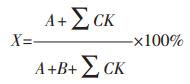

铜锌合金中加入其他合金元素后产生的相区移动可由“虚拟锌含量”X来判断.X表示加入其他合金元素后, 相当于铜锌二元合金中的锌含量.

|

式中, A、B分别为特殊黄铜中锌、铜的实际含量, ΣCK为除锌外的合金元素的实际含量(C, wt%)和该元素的锌当量(K)的乘积总和[11].

硅的锌当量为10, 使Cu-Zn相图的β相区大大左移, 故加入少量的硅就能提高合金的强度和硬度.所以出现随着硅的含量的增加, 材料的伸长率与断面收缩率减小.

2.2 硅对铋黄铜合金力学性能的影响图 2是硅含量对伸长率、抗拉强度及断面收缩率影响规律, 各样品硅含量(wt%)分别为0.3、0.5、0.7、1.0.从图 2可以看出, 随着硅的含量的增加, 材料的伸长率、断面收缩率均显著下降, 但材料的抗拉强度增加, 这表明加入硅材料的强度增加, 但材料的塑性降低.这是因为硅使Cu-Zn相图的β相区大大左移, 所以当锌含量一样的情况下, 随着硅的加入量增多, β相增多, 而β相的强度和硬度比α相大, 塑性比α相小, 因此铋黄铜的伸长率、断面收缩率随着硅含量的增加而下降, 而材料的抗拉强度随着硅含量的增加而增加.

|

| 图 2 硅含量对铋黄铜的力学性能影响 |

2.3 硅对铋黄铜切削性能的影响

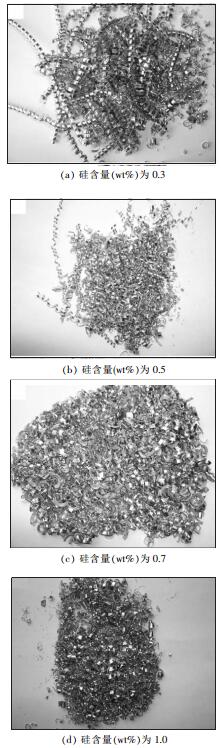

图 3是不同硅含量的试样进行车削的断屑图.图 3表明随着硅的含量的增加, 材料的断屑越细小, 材料的切削性能越好, 切削性能的改善也归功于铋黄铜中的β相增多.

|

| 图 3 不同硅含量对铋黄铜切削断屑图 |

3 结论

通过对不同硅含量的铋黄铜的组织、力学性能、切削性能研究, 得出以下结论:

(1) 硅的加入使铋黄铜中的β相比例增加, α相比例减少;

(2) 随着硅的含量增加, β相比例增多, 而β相的强度和硬度比α相大, 塑性比α相小, 因此铋黄铜的伸长率、断面收缩率随着硅含量的增加而下降, 而材料的抗拉强度随着硅含量的增加而增加;

(3) 铋黄铜的切削性能随着硅含量的增加而增加; 硅含量越高越易断屑.

| [1] |

Hisashi I, Yoshiharu K, Akimichi K, et al. Characteristics and Machinability of Lead-free P/M Cu60–Zn40 Brass Alloys Dispersed with Graphite[J].

Powder Technology, 2010, 3(189): 417–421. |

| [2] |

Shigeta R, Kikuta J, Motomuura M. Basic Research on Forgeability and Machinability of Lead -Free Free -Cutting Brass Containing Graphite ParticlesProduced by Powder Forming Process[J].

Journal of the Japan Society for Technology of Plasticity, 2010, 2(51): 146–150. |

| [3] |

Riley Anne. California's AB1953 Turns on the Tap for 'green'Alloys[J].

American Metal Market, 2009, 5(118): 22–23. |

| [4] |

Michels H T. Replacing Lead in Brass Plumbing Castings[J].

Advanced Material and Processes, 2002, 160(1): 75–77. |

| [5] |

Jang Y H, Kim S S, Kim I S. Effect of Alloying Elements on Elevated Temperature Tensile Ductility of Bi-added, Pb-free Brass[J].

Journal of the Korean Institute of Metals and Materials, 2004, 7(42): 537–542. |

| [6] |

Ferdinand O F, Funsho O. An Assessment of a New Product Strategy: the Marketing of Lead-free Enviro-brass[J].

Indian Journal of Economics and Business, 2006, 5(120): 130–139. |

| [7] |

Fontaine L A, Keast V J. Compositional Distributions in Classical and Lead-free Brasses[J].

Materials Characterization, 2006, 4(57): 424–429. |

| [8] |

杨斌, 张丽娜, 谢建新. 易切削Cu-Se-Bi合金的高温塑性变形行为[J].

特种铸造及有色合金, 2008, 3(28): 235–238.

|

| [9] |

许传凯, 胡振青, 黄劲松, 等. 无铅易切削黄铜的研究进展[J].

有色金属加工, 2009, 6(12): 11–15.

|

| [10] |

庞晋山, 肖寅昕. 无铅易切削黄铜的研究[J].

广东工业大学学报, 2001, 18(3): 63–66.

|

| [11] |

夏玉坤, 韩伍林. 关于复杂黄铜锌的虚拟含量计算公式的商榷[J].

铸造技术, 1992, 1: 35–37.

|

2011, Vol. 2

2011, Vol. 2