| 碳素制品焙烧工艺的优化研究 |

焙烧是碳素制品生产中的一个重要工序,焙烧曲线、焙烧温度的均一性、升温速率、温度梯度及焙烧最终温度对阳极质量都有很大的影响.我国目前所使用的焙烧系统主要是1997年从国外引进的PECHINEY阳极焙烧炉和“AP”焙烧炉技术所构成,焙烧周期一般为28 h.河南中孚碳素有限公司焙烧系统就是上述焙烧系统的改进,全自控操作,焙烧周期为28 h,设计年产量为15万t.然而随着市场竞争的不断加剧,必须进一步优化焙烧工艺,缩短生产周期,降低各项生产消耗指标,努力做到白烟焚烧,降低环保设备的工作负荷和减少焦油的排放量.经过近两个月的实践,取得了较好的结果.

1 实践与分析从焙烧工艺角度考虑,焙烧曲线应考虑预焙阳极的升温梯度、预焙阳极的最终烧成温度和高温保温时间[1] 3个参数,而重点考虑的是阳极的升温梯度.因为这个阶段主要是控制挥发份的大量析出,只要有效地控制了挥发份的析出,就可以基本保证炭块的质量.

1.1 制定更加科学的升温曲线河南中孚炭素有限公司焙烧车间的原始设计升温曲线是168 h,产量为7.5万t/a.为了降低成本,实验缩短焙烧曲线,经过长期的实验对比,焙烧曲线由168 h缩短为156 h,这样可以使产量在原有的基础上增加7.88 %,而且节能效果显著.

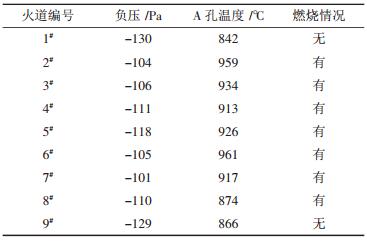

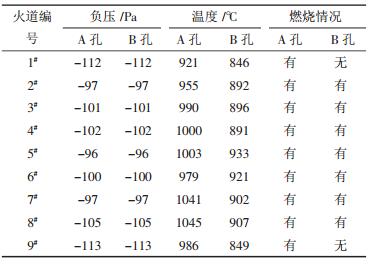

(1) 挥发份的燃烧是加热预热炉室热量的主要来源.如果能掌握挥发份在不同的位置燃烧的时间、对应的炉室实际温度、以及与下个观察孔挥发份开始燃烧的时间差,那么制定的曲线就会更加符合火道的实际情况,这样有利于根据挥发份不同的燃烧情况来随时调整负压,保证预热炉室的升温更加符合“两头快,中间慢”的理念[2].根据炭块的物理化学性质,生块的温度达到250~350 ℃时,炭块的挥发份开始逸出,其中主要部分在坯料温度约350 ℃时,就已呈聚合的焦油馏分形态蒸出.除液体馏流出物外,还有含大量氢(70 %~80 % (体积))和甲烷(15 %~25 % (体积))的气体析出[3].根据挥发份的析出规律,认真观察和记录1P、2P、3P、4P每条火道在各个阶段挥发份燃烧的燃烧情况和其燃烧时对应的温度,同时比较了其燃烧时的实际温度与设定曲线的温差. 168 h生产曲线3P挥发份燃烧的情况,表 1列出了3PA孔移炉2 h后测到的数据,表 2列出了3PB孔在移炉10 h后测到的数据.

| 表 1 168 h生产曲线3P A孔挥发份燃烧的情况 |

|

| 点击放大 |

| 表 2 168 h生产曲线3P A、B孔挥发份燃烧的情况 |

|

| 点击放大 |

由表 1、表 2数据可以看出,在移炉时A孔已经有部分挥发份燃烧,随着移炉时间的A孔挥发份的燃烧,其释放出来的热量加快了B孔的升温,随着B孔不断的升温,挥发份也逐渐开始排出并开始燃烧.经一个月的连续观察,根据所得到的数据,发现挥发份的燃烧位置都发生在3P、2P这个位置,而且燃烧良好[4].于是河南中孚炭素有限公司根据3PA、B、C、D孔和2PA孔挥发份排放的规律,挥发份在不同的时间、不同的位置燃烧以及相邻观察孔之间的燃烧时间差,采用不同的操作,这样既保证高温炉室的热量不被过量的抽到预热炉室,也保证了高温炉室的升温稳定性和保温性.

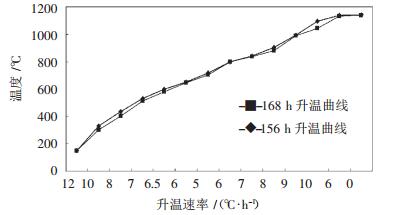

(2) 从A孔挥发份燃烧的情况和燃烧的温度, 可以把原来的168 h的升温曲线的起始温度提高一些,这样既不耽误炉室的升温,又可以保证156 h的升温曲线的顺利实施. 168 h和156 h的升温曲线见图 1.

|

| 图 1 168 h和156 h升温曲线 |

由图 1可以看出156 h的升温曲线和168h的升温曲线相比,更加符合“两头快,中间慢”的原则,同时曲线更加趋于平滑,更有利于挥发份的析出和燃烧,这样大大降低了煤气的消耗量.

1.2 努力做到白烟焚烧,降低煤气耗量所谓的白烟焚烧技术,是国外20世纪80年代推广应用的焙烧炉燃烧工艺,具有节能和削减焙烧炉有机污染物的双重作用[5].白烟焚烧技术就是在预焙阳极生产过程中,及时调整焙烧炉内的负压,在保证煤气充分燃烧的同时,也要保证燃烧室内的沥青烟、有机物和有机挥发性成分充分的燃烧,既减少了煤气的使用量,又削减了沥青烟和有机污染物.

那么如何才能做到白烟焚烧呢?首先科学的ER升温曲线非常重要.火道在不同的温度阶段,其里面燃烧的情况不尽相同.在刚刚移炉后,预热炉室(1P、2P、3P)几乎全部依赖于高温炉室煤气燃烧释放出的热量来加热炉室,可随着预热炉室温度的不断升高,挥发份不断排出,当火道温度达到挥发份燃烧温度时,预热炉室的热量就主要来源于挥发份燃烧释放出的热量.挥发份燃烧的情况主要取决于负压的操作.如果负压过大,则挥发份还没有完全燃烧就会被抽走,这样不但增加烟气净化设备的工作负荷,同时由于挥发份不能充分燃烧,释放热量,只有依靠高温炉室的余热来加温预热炉室,这样大大的浪费了燃料;如果负压过低,则由于氧气量不够,煤气、挥发份都不能充分燃烧,这样更加浪费燃料,净化设备的工作负荷会更重.如何能做到负压恰到好处呢?从表 1表 2可以看出对于3PA、B、C、D、2PA孔的挥发份燃烧的时间阶段有了科学的数据之后,可以看到随着挥发份不同的燃烧位置,ER温度的不断升高,这样就要求根据挥发份的燃烧和ER的升温曲线,适当的调整负压,既要保证ER随着升温曲线升温,同时又要保证挥发份的充分燃烧和降低煤气的消耗量.

1.3 降低填充料的成本河南中孚炭素有限公司用的填充料一直是煅后焦,设计粒度为2~6 mm.虽然煅后焦导热性能较好,同时灰分小,但其成本较高(2000元/t),同时粒度较大,透气率较高,挥发份析出较快,体系压力低,新煅后焦在前几轮使用过程中容易使炭块氧化.为了提高外观合格率,降低生产成本, 将粒度较小的残极颗粒和煅后焦混合在一起使用.由于残极的粒度小,其堆积密度相应比煅后焦要大,这样两者可以互补,既保证填充料的密实度,同时又可以保证挥发份充分挥发出来,使其充分燃烧,增加炭块的析焦量,保证炭块的质量.首先, 将残极破碎成所要求的粒度,然后按照一定的比例将两者混合在一起,搅拌均匀;然后, 在铺填充料时,每铺一层,要求装炉工把所铺的混合填充料捣实;如果发现红料应及时使用多功能天车除尘器和袋式除尘器收集的粉尘铺在红料处,然后和填充料充分搅拌、踩实,这样可以增加填充料的密实度.

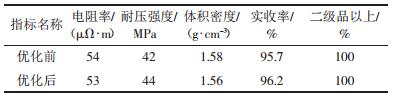

2 实践结果(1) 156 h生产曲线的经济效果.产量比原来增加了7.88 %,且质量仍旧是二级品以上的保持在98 %以上,煤气的吨耗也由原来的195 m3下降到了175 m3.优化前后的理化指标见表 3.

| 表 3 优化前后理化指标对照表 |

|

| 点击放大 |

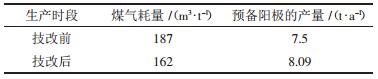

(2) 白烟焚烧的经济效果.挥发份的燃烧越来越充分,净化电场的焦油排放量由刚开始的每月20多只汽油桶降低到半年了几乎没有焦油,这样大大保证了电场的安全运行,也大大降低了对周围环境的影响.优化前后煤气的消耗量见表 4.

| 表 4 优化前后煤气的消耗量对比 |

|

| 点击放大 |

(3) 填充料的经济效果.由于填充料的综合成本降低,同时吨耗也降低了1.5 kg,这样每个月可以节约成本1.58万元.

3 结束语(1) 调整好煤气和挥发份的燃烧,使它们尽可能的充分燃烧,同时保证其释放出的热量充分利用,有利于预热炉室的升温和保证炭块的质量.

(2) 156 h曲线的关键就在于控制好挥发份在炉室内的燃烧,如果燃烧过于靠近ER,则容易导致ER着火;如果挥发份燃烧靠后,则下个循环ER的温度特别难升.

(3) 只要调整好挥发份和负压的关系,就能达到白烟焚烧,这样焦油的排放量会大大降低,甚至不产生焦油,这也是目前环保的要求.

(4) 将两种填充料混合好,同时在装炉时要不断加强装炉质量,使填充料和炭块充分结合,既保证挥发份的析出,又保证炭块在高温下不变形.

| [1] |

刘建刚. 浅析预焙阳极焙烧工艺的节能实践[C]. 首届全国有色金属工业节能减排技术交流会, 2008, 119-122.

|

| [2] |

钱湛芬.

炭素工艺学[M]. 北京: 冶金工业出版社, 1996.

|

| [3] |

王平甫, 宫振.

铝电解炭阳极生产与应用[M]. 北京: 冶金工业出版社, 2005.

|

| [4] |

王喜春, 高翔, 吴小勇. 预焙阳极焙烧工艺的优化[J].

轻金属, 2003(3): 48–50.

|

| [5] |

徐新年, 王宏志. 阳极焙烧炉清洁生产工艺排污及能耗分析[J].

安全与环境工程, 2006, 13(2): 39–40.

|

2010, Vol. 24

2010, Vol. 24