| 低品位铀矿中铀的提取研究 |

我国铀矿资源矿石类型多而复杂,中低品位铀矿居多、矿化不均匀、难处理的铀矿所占比例较大[1].随着铀资源的开发利用,铀矿石开采的品位也越来越低,对较低品位铀矿石的开采研究就成为当前铀矿资源开发的重要任务[2].

某火山岩型铀矿,矿床位于火山沉积杂岩盆地的北部,矿区地层主要为侏罗统酸性熔岩(流纹岩),酸性火山碎屑岩(含砾凝灰岩、熔接凝灰岩和晶屑凝灰岩)以及上白垩统的陆相碎屑沉积岩.此类矿石的特点:一般铀品位在0.01 %~0.04 %,矿石难浸出,铀回收难度较大.经研究,采用硫酸氧化浸出-P204萃取-碳酸钠反萃取流程,可取得浸出率83.75 %,萃取率99.99 %,反萃取率99.49 %,沉淀率99.91 %的良好指标.

1 试验部分 1.1 浸出条件试验铀矿石主要矿物为沥青铀矿和黄钼铀矿,沥青铀矿颗粒为不规则粒状,粒径一般小于0.076 mm;黄钼铀矿呈不规则鳞片状,往往以片状集合体产出.

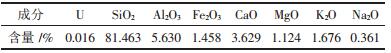

矿物主要成分为硅化物,并含Al2O3, CaO,Fe2O3,K2O等,其矿物化学成分列于表 1.

| 表 1 矿物主要化学成分 |

|

| 点击放大 |

1.1.1 粒度、酸度、搅拌时间和氧化剂用量试验

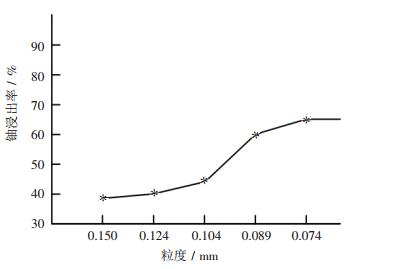

分别称取矿石粒度为0.15 mm、0.124 mm、0.104 mm、0.089 mm、0.074 mm的矿石各100 g,各加入7 mL的浓硫酸和400 mL水,搅拌浸出5 h,试验结果见图 1.

|

| (硫酸7 mL/100 g矿,液固比4:1,时间5 h) 图 1 矿石粒度与铀浸出率的关系 |

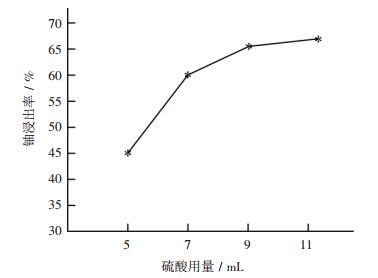

酸度分别采用100 g 0.089 mm的矿石添加浓硫酸5 mL、7 mL、9 mL、11 mL,再添加水400 mL,搅拌浸出5 h,试验结果见图 2.

|

| (矿石粒度0.089 mm,液固比4:1,时间5 h) 图 2 硫酸用量与铀浸出率的关系 |

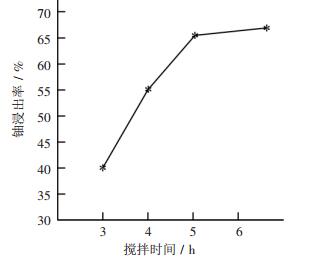

搅拌时间试验考查了在每100 g 0.089 mm矿石,添加浓硫酸9 mL,加水400 mL的条件下,浸出3 h、4 h、5 h、6 h,试验结果见图 3.

|

| (硫酸9 mL/100 g矿,粒度0.089 mm,液固比4:1) 图 3 搅拌时间与铀浸出率的关系 |

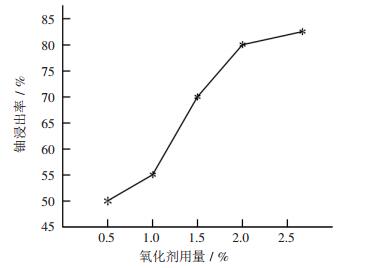

氧化剂用量试验采用氯酸钠作为氧化剂, 在每100 g 0.089 mm矿石,添加浓硫酸9 mL,加水400 mL,搅拌浸出5 h的条件下,添加矿重的0.5 %、1.0 %、1.5 %、2.0 %、2.5 %的氯酸钠, 试验结果见图 4.

|

| (硫酸9 mL/100 g矿, 粒度0.089 mm, 液固比4:1, 时间5 h) 图 4 氧化剂用量与铀浸出率的关系 |

从图 1可看出,矿石粒度对铀的浸出率的影响还是很大的,在0.015 mm粒度范围,铀浸出率只为38.52 %,而当粒度为0.074 mm时,铀浸出率可达64.69 %,浸出率相差28.17 %;但从粒度变化图形上看,浸出率变化斜率最大是在粒度为0.124 mm和0.089 mm之间,达到0.089 mm粒度时浸出率变化斜率趋于平缓,此时铀浸出率达到62.34 %,考虑到磨矿粒度越细,磨矿成本越高;因而,采用0.089 mm磨矿粒度是合适的.图 2显示,硫酸用量从5 mL增加到9 mL时,铀浸出率增幅较大,硫酸用量超过9 mL,浸出率变化较小,硫酸用量为9 mL时,铀浸出率为66.55 %,而硫酸用量为11 mL时,铀浸出率也只为68.12%,因而硫酸用量选用每100 g矿加9 mL浓硫酸.从图 3可看出,当搅拌到5 h时,浸出率接近最高值达66.55 %,再增加搅拌时间,浸出率增长幅度不大,故搅拌时间选5 h.图 4中显示,氧化剂用量在1.0 %~2.0 %之间,浸出率增幅最大,在2.0 %时达到83.75 %,增加氧化剂用量,浸出率只有小幅增加,所以,选择氧化剂用量为矿重的2.0 %是适宜的.

1.1.2 综合条件试验综合以上各条件试验,选择综合试验条件为:矿石粒度0.089 mm;硫酸用量9 mL/100 g;搅拌时间5 h;温度90℃;氧化剂用量为矿重的2.0 %.在此条件下,浸出效果较好,在上述优化条件下进行了2次浸出条件综合试验,其结果:第1次U浸出率为83.39 %,第2次为83.75 %.

在上述优化条件下,U的浸出率可达83.75 %,针对此类矿石来说,浸出效果相当不错.而在此优化条件下,浸出液剩余酸度为0.43 mol/L,相对在此酸度条件下,铀的萃取剂选择较广.

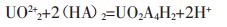

1.2 萃取及反萃取在硫酸酸度为0.5 mol/L左右时,可采用D2EHPA作为萃取铀的萃取剂. D2EHPA在惰性溶剂中是以二聚状态存在,萃取铀时,在硫酸酸度>0.5 mol/L时,发生如下的反应:

|

而当硫酸酸度<0.5 mol/L时,发生如下萃取反应:

|

在萃取中,铀的分配比随着水相酸度升高而减小;随着萃取剂在有机相中浓度增高而增大[3].

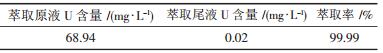

基于以上原理,萃取体系采用30 %P204+70 %熿化煤油,萃原液主要成分为:U,68.94 mg/mL;酸度,0.43 mol/L.针对影响萃取效果的因素如相比、温度、萃取级数、萃取时间等逐一进行了优化选择,最终确定萃取条件为有机相: 30 %P204+70 %煤油,相比:O/A=1/10,时间:3 min,温度:室温,萃取级数:四级萃取.萃取结果见表 2.

| 表 2 四级萃取萃取结果 |

|

| 点击放大 |

表 2显示:在酸度为0.43 mol/L时,用D2EHPA萃取水溶液中的铀,其萃取效果非常好,萃取率达到99.99 %.

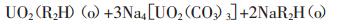

反萃取通常用Na2CO3作反萃取剂,利用CO32-对UO22+的强络合作用将铀反萃入水相.其反应可表示为[4]:

|

根据以上原理,反萃取剂采用20 %的碳酸钠,反萃取优化条件为:反萃剂:20 %碳酸钠;相比:O/A=5/1;温度:15℃;时间: 3 min;萃取级数:三级逆流.反萃取结果见表 3.

| 表 3 三级逆流反萃取结果 |

|

| 点击放大 |

表 3中,反萃率达到99.49 %,反萃取效果相当好,得到含铀3.35 g/L的碳酸钠反萃液,此反萃液须进一步纯化除杂, 才可得到含量为71.89 %重铀酸铵.

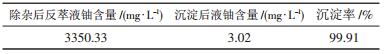

1.3 重铀酸铵的制取制取重铀酸铵[5-8],取铀反萃液的精制液,经化学除杂后,加热到70℃,边搅拌,边加硫酸调pH值至5左右,再加氨水调pH值到9-10后, 搅拌30 min,再老化30 min,过滤后得到重铀酸铵滤饼(俗称黄饼),重铀酸铵沉淀结果如表 4.

| 表 4 重铀酸铵沉淀结果 |

|

| 点击放大 |

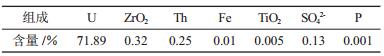

沉淀后的重铀酸铵,经洗涤于120 ℃下烘干,可制得71.89 %的铀浓缩物,其主要成分的化学分析见表 5.

| 表 5 铀浓缩物主要成分的化学分析 |

|

| 点击放大 |

2 结论

(1)硫酸浸出此低品位铀矿,在优化条件下(矿石粒度0.089 mm;硫酸用量9 mL/100 g;搅拌时间5 h;温度90 ℃;氧化剂用量矿重的2.0 %),浸出率可达83.75 %.浸出率提高了近30个百分点.

(2)采用D2EHPA作为萃取剂,在硫酸浸出液酸度为0.43 mol/L的条件下,萃取率可达99.99 %,反萃率达到99.49 %,整个萃取过程稳定,萃取性能良好,不产生乳化现象.

(3)用氨水沉淀重铀酸铵,沉淀率高,可达99.91 %;沉淀过程易于控制,可得到含量为71.89 %的合格铀浓缩物.

(4)本研究采用硫酸优化浸出-D2EHPA萃取,反萃取-氨水沉淀的工艺流程总回收率高,流程简化,生产成本低,环境保护易于控制;在低品位铀矿回收中,工艺优势明显,为此矿类铀的回收开辟了一条新的途径.

| [1] |

李凌波, 李文生, 谢国森. 群脉状铀矿床中铀矿石高柱浸出性能的研究[J].

矿冶工程, 2004, 24(6): 4–6.

|

| [2] |

易法清, 韩伟. 某铀矿床矿石浸出试验研究[J].

湖南有色金属, 2008(1): 13.

|

| [3] |

马荣骏.

溶剂萃取在湿法冶金中的应用[M]. 北京: 冶金工业出版社, 1979.

|

| [4] |

陈家镛.

湿法冶金手册[M]. 北京: 冶金工业出版社, 2005.

|

| [5] |

赵天从.

有色金属提取手册(稀有高熔点金属, 下册)[M]. 北京: 冶金工业出版社, 1997.

|

| [6] |

马荣骏.

离子交换在湿法冶金中的应用[M]. 北京: 冶金工业出版社, 1999.

|

| [7] |

曾毅君, 牛玉清, 张飞风, 等. 中国铀矿冶生产技术进展综述[J].

铀矿冶, 2003, 22(1): 24–28.

|

| [8] |

胡凯光, 王清良, 谭亚辉, 等. 新疆某铀矿石浸出试验[J].

金属矿山, 2003(8): 23–24.

|

2010, Vol. 24

2010, Vol. 24