| 某高温高硫铜矿采场的中深孔爆破技术优化设计研究 |

2. 江西理工大学工程研究院,江西 赣州 341000

2. Engineering Research Institute, Jiangxi University of Science and Technology, Ganzhou 341000, China

某铜矿年产铜矿石量30多万吨,开采方式为露天坑下联合开采,目前以坑下开采为主.矿石类型是含铜矽卡岩、含铜黄铁矿和含铜闪长岩,矿石普氏系数f =9~17, 平均容重3.26 t/m3;矿体顶底板围岩主要是大理岩、矽卡岩、闪长岩和角页岩,其普氏系数f =4~9;矿体倾角为30~60°,厚度为中厚至极厚.矿体平均含硫品位27.14 %,最高达46.38 %,具有粘结和自燃的可能.坑下采矿方法主要是有底柱分段崩落法和阶段空场嗣后充填法,采用中深孔爆破落矿[1-5].

1 中深孔布孔设计中深孔爆破设计与施工是采场中深孔爆破的重要基础工作,其工作质量对爆破效果影响较大,因此必须认真抓好中深孔布孔设计、施工等环节工作.

1.1 准备工作在布孔设计前,应对地测部门提供的二次圈定地质资料和采准工程施工实测资料进行认真审核,校对平面、剖面图及其关系;严格认真地进行现场调查,检查的重点放在巷道位置、规格及状况等,确认爆破补偿空间系数是否满足要求,是否影响炮孔施工合格率,影响较大的采切工程必须进行修正施工,或在布孔设计时采取相应的补救措施.

1.2 布孔设计 1.2.1 凿岩爆破参数凿岩爆破参数的选取,取决于矿岩的可爆性,并与使用的钎头直径、炸药种类、装药密度、补偿空间和爆破方法等因素有关.某铜矿使用YGZ-90型外回转式凿岩机,其主要参数如下:

(1) 孔径(d):55~65 mm;

(2) 最小抵抗线(w):也即排间距,反映炮孔排与排之间的距离.一般按照25~30倍的孔径选取,当岩石硬时取小值,软时取大值.某铜矿中深孔最小抵抗线1.2-1.5 m(切槽孔排距1-1.2 m).

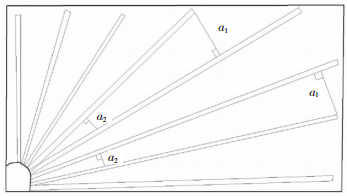

(3) 孔间距(a):反映同排孔的孔网密度.对于扇形孔,分别用孔底距(a1)和孔口距(a2)来表示,见图 1;孔间距用a=mw来确定,对于平行孔,m=0.8~1.2;对于扇形孔,m=1.1~1.5(孔底),m=0.4~0.7(孔口).某铜矿扇形中深孔孔底距1.5~1.8 m.

|

| 图 1 扇形深孔的孔间距 |

(4) 崩矿步距:一般说来,多排孔挤压爆破会明显提高爆破质量,但崩矿步距超过一定值时,会产生过挤压现象,爆破效果恶化,造成放矿困难,甚至会破坏下次爆破的第一排炮孔和相邻的巷道工程,一般崩矿步距控制在4.5~7.5 m(3~5排)以内.

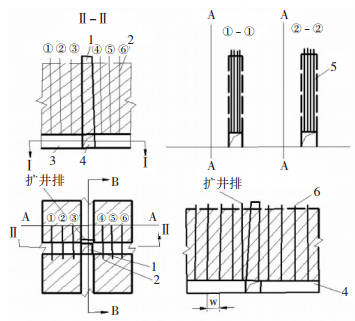

1.2.2 切槽孔的布置切槽孔的设计质量是决定爆破效果的关键.上、下各分段立槽的炮孔设计保持一致,各分段的切槽孔要按巷道位置与拉槽爆破范围相对照剖面图设计.此外还应特别注意下面几点:

(1) 切槽中深孔尽量布置垂直平行立孔,每排应为3~4个.

(2) 切槽中深孔也可以选择垂直扇形布置,但必须保证每排排面平行于切井的自由面,炮孔密度较分段凿岩巷道炮孔密,一般选取最小抵抗线为1m, 孔底距为0.8~1.5 m.

(3) 如果出现因采准施工造成切井规格偏小,又不能重新进行采准修刷施工时,应布置垂直平行扩井孔,扩井孔可与切槽孔同次爆破,但先于切槽炮孔起爆.

(4) 如切槽工程端部长度不够,可布置束状孔补救.切槽孔设计图见图 2.

|

| 1.切割井;2.拉槽炮孔;3.切割横巷;4.分段凿岩巷道;5.拉槽炮孔;6.扇形炮孔 图 2 中深孔拉槽及布孔 |

1.2.3 采场分段凿岩巷道中深孔设计

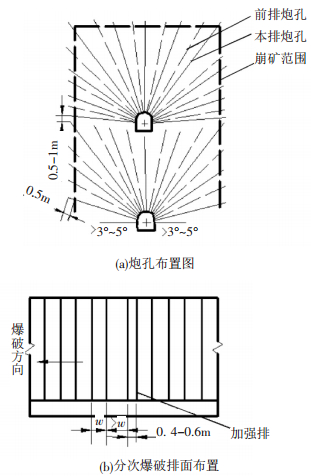

回采扇形炮孔设计一般在1:200的实测图上进行,设计前应建立采场结构、井巷与矿体相互关系的空间立体概念,并对采场电耙道、受矿漏斗等底部结构稳固程度有一个清楚的了解.其设计要点如下:

(1) 扇形炮孔同排炮孔统一方位,上、下对齐,前后炮孔错开.

(2) 孔底距设计应遵循:帮眼比底眼小,硬岩比软岩小,采幅窄比宽时小,最高分层比其它分层小.

(3) 同一立面内,上、下分段的炮孔间距控制在0.5~1.0 m范围内.

(4) 各排的边孔要设计一定的倾角,以便凿岩时排粉,提高炮孔质量.当孔深小于8 m时,平孔倾角大于3~5°;当孔深大于8 m时,边孔倾角大于5~7°.

(5) 炮孔之间不宜交叉,与井巷、采空区不宜穿透,应保持0.8~1.2 m间距.

(6) 断层、破碎带及结构弱面岩层地段应设计较大孔径的深孔.

(7) 同一崩矿步距内第一排孔最小抵抗线增大至1.4~1.7 m,并在其后0.4~0.6 m处增加一加强排,或首排炮孔布置深孔,以增大爆力,减小清理工作量,确保爆破效果;最后一排孔加密,使孔底距从正常1.5~1.8 m降至0.8~1.2 m,且这排孔在爆破时采取间隔装药,其余孔少装药,利用光面爆破机理,使孔与孔的裂隙连通成平整的破裂面,以减小本次爆破对下次爆破第一排孔的破坏.回采扇形炮孔布孔设计见图 3.

|

| 图 3 分段凿岩坑道布孔设计 |

1.3 中深孔施工

钻凿中深孔要严格按照技术操作规程和设计图纸进行施工,对排面方位、孔径、倾角和孔深等在施工过程中认真把关,及时记录炮孔的穿透情况及钻机排岩粉屑情况,以便随时掌握矿体的变化和其它异常情况,及时调整中深孔设计.中深孔验收工作每月进行1~2次,用炮孔测量仪器测定,实际孔深与设计孔深误差±0.5 m,方位、倾角与设计比较不得超过±1°30′,机心位置与设计位置不得超过0.2m,测量人员提供验收平、剖面图,对水眼、泥眼、变形眼、炮孔穿透情况及断层破碎带位置在验收记录中予以详细注明,不符合设计要求的或影响装药的中深孔应及时处理,必要时重新补打炮孔,做到全部合格.

2 中深孔爆破(1) 确定适宜的爆破范围.拉槽爆破要保证补偿空间不小于30 ﹪,扇形孔爆破范围取决于生产计划任务、现场条件等,一般15 m为宜,所有爆破的上分层较下分层多爆破1-2排,使爆破后的轮廓形成台阶状,保证采场矿岩稳定和以后的爆破安全.确定崩矿步距要尽量考虑“三过”爆破,即“经过断层或大的结构弱面爆破、经过破碎带爆破、经过天井爆破”.

(2) 雷管分段要求.采用排间微差爆破,每次爆破的第一段爆破厚度,充填法必须小于相邻的矿柱厚度,崩落法应小于爆破宽度,以后各段爆破厚度逐渐递减1~2排.有底柱采场爆破时,底柱上部分层巷道的边孔滞后同排雷管的段号进行分段,以保护底柱的安全.遇到爆破方向改变时,应跳跃分段,创造一定的转向时差.

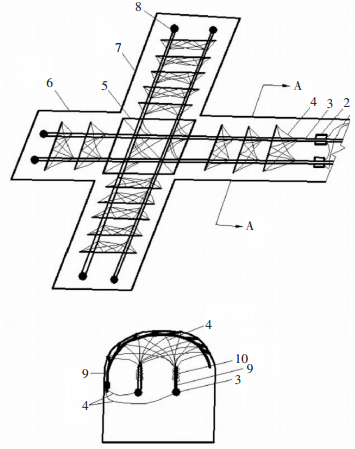

(3) 起爆网路.采用导爆索与非电导爆管爆破网络,其优点是安全可靠,设计操作方便.其网络连接为:每装药孔内装2发非电雷管,导爆管拖出孔外,每排按照每孔一发非电雷管分成2束,每束绑扎1.5 m左右长的导爆索(支线),支导爆索与主传爆导爆索(主线)联结组成两组双保险起爆网络.起爆网络工艺见图 4.

|

| 1.电源线;2.电雷管;3.主传爆导爆索;4.导爆管;5.切井;6.切割巷道;7.分段凿岩巷道;8.立柱;9.支导爆管;10.黑胶布 图 4 爆破网络联线工艺示意图 |

3 高温高硫采场爆破防自爆安全技术

由于某铜矿采场的矿石含硫较高,平均含硫品位27.14 %,最高达46.38 %,具有自燃的可能,因此高温高硫采场爆破必须消除炸药自爆的安全隐患.

炸药自爆的条件:矿石中黄铁矿的含量高于30 %;矿石中硫酸铁和硫酸亚铁的铁离子之和大于0.3 %;矿石中水分含量为3 %~14 %;硫化矿石与硝铵类炸药直接接触.炸药防自爆安全技术措施:①加强矿石检查化验工作,判断是否具备炸药自爆的条件;②测量孔温,反映到爆破设计中,按照先低温孔后高温孔装药顺序进行施工;③对普通药包进行防自爆加工处理,如炸药外包玻璃丝布(炸药厂加工)等隔离措施,严禁碎、烂炸药装入炮孔内,避免药粉与矿石直接接触发生化学反应;④严格控制爆破作业时间,一般从装药开始到起爆的工作时间控制在4 h内完成;⑤堵塞炮孔用木塞(木楔),保证炮孔内热量能够传递到孔外散发;⑥加强现场监视,发现炮孔有冒烟等异常现象,全体人员立即撤离作业现场等.

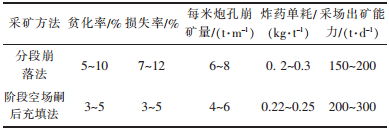

4 经济技术指标在矿山的开采实践中,按照矿山技术规程要求,通过科学的采场中深孔爆破技术管理,取得了较好的效果.采场中深孔爆破经济技术指标见表 1.

| 表 1 中深孔爆破经济技术指标 |

|

| 点击放大 |

5 结束语

采场中深孔爆破是一个环节很多的系统工作,无论哪一环节出现问题,都会影响爆破效果或导致失败,必须认真抓好每个环节的工作质量,健全各项管理制度,确保爆破工作万无一失.

高硫矿体开采防自爆措施虽然可行,但其措施繁多,实施工作量较大,如果某项实施不到位,就可能导致自爆事故发生,因此可另辟途径解决炸药自爆的安全隐患,如改变炸药自爆性能,实现炸药本身性能预防自爆,达到从根本上消除炸药自爆的威胁,实现安全生产.

| [1] |

刘殿中, 杨仕青.

工程爆破实用手册[M]. 第2版. 北京: 冶金工业出版社, 2004.

|

| [2] |

刘敏生, 范作鹏. 中深孔凿岩爆破落矿工艺及结构参数优化[J].

金属矿山, 2008(382): 31–33.

|

| [3] |

楚立中. 中深孔爆破在大冶铁矿的应用[J].

矿业工程, 2008, 6(2): 39–40.

|

| [4] |

李庆亮. 提高中深孔爆破质量的实践[J].

矿业工程, 2008, 6(6): 34–36.

|

| [5] |

王国利. 硫化矿爆破安全技术的发展[J].

工程爆破, 1997, 3(2): 65–68.

|

2010, Vol. 24

2010, Vol. 24