| 磷精矿中微量稀土回收的试验研究 |

贵州织金县含重稀土磷矿是贵州省三大磷矿区之一,磷矿资源量为14.64亿t,稀土资源量为149.78万t,是一个超大型磷、稀土综合矿床,其中稀土资源储量接近我国南岭五省(江西、广东、福建、广西、湖南)离子型稀土储量(160万t).该矿中含P2O5为17% ~22%,含REO为0.1%~0.2%,稀土主要以类质同相替代的形式赋存在胶磷矿中,且与磷有正相关性[1-3].矿中的稀土配分与我国南方的中钇富铕离子型稀土矿相近,具有离子型稀土配分特征,因中重稀土元素含量高,稀土价值大,磷矿中的微量稀土作为一种潜在的稀土资源,对其进行综合利用研究具有重要意义.

目前报道的磷矿中提取稀土的方法主要包括硝酸法、盐酸法和硫酸法.从硝酸分解液中提取稀土包括:中和沉淀法富集稀土[4],但稀土富集物纯度不高;溶剂萃取法,但萃取剂的选择有待探索.从盐酸分解液中提稀土的方法是盐酸分解-石灰乳中和-草酸沉淀两步富集[5-6],但此方法工艺复杂,副产物氯化钙难以分离回收.硫酸法处理磷精矿回收稀土包括从磷石膏和从磷酸中提取稀土两种方法.从磷石膏中提取稀土[7-8]流程复杂,需要对磷石膏进行专门的浸出操作,所耗费的酸碱等药剂成本高,故该方法经济性差,不适宜规模生产;在湿法磷酸体系中回收稀土[9-11],采用较高酸性的磷类萃取剂具有较强的优势,但萃取剂的选择也有待研究.

本文结合国内外研究现状及前期一些探索性实验,开发出了二段酸分解工艺及高酸高杂体系PHX直接萃取稀土工艺.

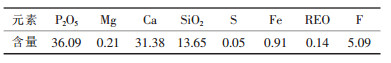

1 实验方法 1.1 实验原料试验用原料为贵州织金新华低品位磷矿经选矿后的磷精矿,其化学组成见表 1.

| 表 1 磷矿化学分析结果(质量分数)/% |

|

| 点击放大 |

1.2 试剂及仪器

实验所用试剂:浓盐酸(分析纯)、浓硝酸(分析纯)、PHX萃取剂、磺化煤油.

实验所用仪器:JY6-1型电子天平、JJ-1型定时电动搅拌器、DF-1集热式恒温水浴锅、SHB-Ⅲ循环水式多用真空泵、ZK-82B型电热真空干燥箱、KS型康式振荡器.

1.3 分析化验样品均送往虔东稀土集团分析测试中心分析化验磷、稀土的含量及浓度.

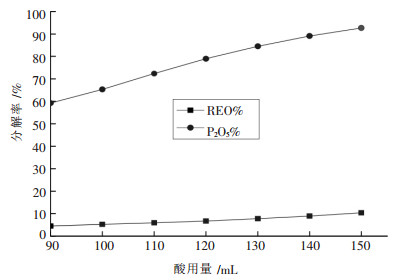

2 结果与讨论 2.1 磷精矿盐酸分解实验实验条件:磷精矿100g,固液比1:4,分解时间2h,分别在盐酸用量为90mL、100mL、110mL、120mL、130mL、140mL、150mL下进行常温的酸分解实验.实验结果见图 1.

|

| 图 1 盐酸用量对稀土和磷分解率的影响 |

由图 1知,随着盐酸用量的增加,稀土和磷的分解率呈现较好的线性关系,且在相同分解条件下,磷和稀土的分解率呈较大的差异.当酸用量在90~ 110mL之间时,其稀土浸出率基本控制在6%以下,而磷的分解率能达到60%~72%.这正是二段酸分解工艺的基础.所以综合平衡稀土的回收率和磷钙的脱除率,酸用量取1:1~1.1:1是较适宜的.

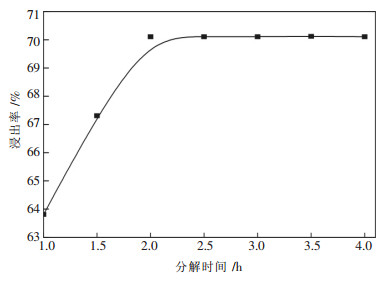

2.2 一次渣的硝酸分解实验 2.2.1 分解时间对硝酸分解的影响实验条件:一次渣用量100g,固液比为1:4,浸出温度70℃,硝酸用量70mL.分解时间分别取1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、4.0h.分解结束后进行抽滤,滤渣用50~60℃温水洗涤.滤液分别化验其REO浓度,实验计算出分解时间与REO浸出率的关系如图 2所示.

|

| 图 2 分解时间与稀土浸出率的关系 |

由图 2知,随着分解时间的延长,稀土浸出率呈上升的趋势,当分解时间达到2h之后,其分解率基本上稳定,考虑到实际生产的效率,分解时间取2h较为合适.

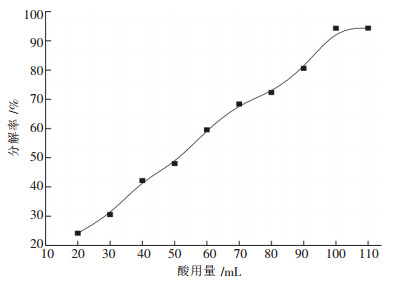

2.2.2 酸用量对硝酸分解的影响实验条件:一次渣用量100g,固液比为1:4,浸出温度70℃,浸出时间2h.酸用量分别取20mL、30mL、40mL、50mL、60mL、70mL、80mL、90mL、100mL.分解结束进行抽滤,滤渣用50~60℃温水洗涤.滤渣及滤液均化验其中REO和P2O5的含量,实验计算出硝酸用量与REO和P2O5浸出率的关系如图 3所示.

|

| 图 3 酸用量与稀土分解率的关系 |

由图 3知,随着硝酸用量的增加,二次渣量及渣含稀土量均随之下降.稀土分解率与酸用量呈线性关系,当酸用量达到1.0:1时,稀土分解率为94.26%,残渣中稀土含量降为0.025%,P2O5只有0.11%;酸用量达到1.1:1时,其稀土分解率和1.0:1时基本上差不多,故酸用量在1.0:1就可以了.

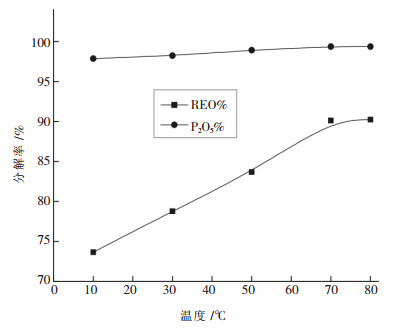

2.2.3 温度对硝酸分解的影响实验条件:一次渣用量100 g,固液比为1:2,分解时间2 h,硝酸用量为100 mL.浸出温度分别取10℃、30℃、50℃、70℃、80℃.分解结束后进行抽滤,滤渣用50~60 ℃温水洗涤.滤渣及滤液均化验其中REO和P2O5的含量,实验计算出分解温度与REO和P2O5浸出率的关系如图 4所示.

|

| 图 4 分解温度与稀土分解率的关系 |

由图 4知,随着温度的增加,二次渣量及渣含稀土、磷量均随之下降,稀土分解率与温度呈较好的线性关系.在室温下,稀土分解率在78%左右,当温度升高至70℃,稀土分解率达到了90.13%,残渣中稀土含量降为0.094%,P2O5只有0.64%.因此从稀土和磷的二次分解率要求来看,适当提高温度是有利的.

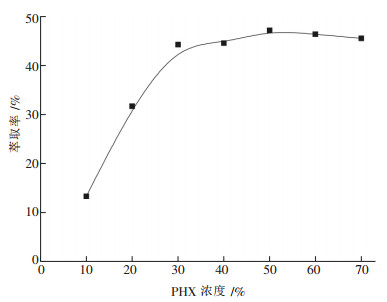

2.3 二次浸出液的萃取实验 2.3.1 PHX浓度对稀土萃取的影响实验条件:二次浸出液100mL,分别用PHX浓度10%、20%、30%、40%、50%、60%、70%按O/A=1:1与料液接触,充分混匀10min进行萃取,分相后,用pH为2的硝酸稀液按O/A=1:1对负载有机相进行反萃,混合时间5min.分析计算出PHX浓度对稀土萃取率的影响如图 5所示.

|

| 图 5 PHX浓度与稀土萃取率的关系 |

实验中,当PHX的浓度>50%时,萃取体系即会出现难分相甚至乳化的现象,严重影响萃取操作的进行.因此,萃取剂的浓度应在50%以下.

由5图知,①随着PHX浓度的提高,其稀土萃取率也逐渐增大;②由稀土萃取率的发展趋势来看,当萃取剂浓度超过30%时,稀土萃取率的升高已变得比较缓慢,再升高萃取剂浓度意义不是很明显.因此,理想的萃取剂浓度应选择为30%~40%左右;③通过简单计算,可得出有机相中PHX萃取剂浓度为10%、20%、30%、40%、50%时,稀土的分配比D分别为0.153、0.464、0.795、0.791和0.935.

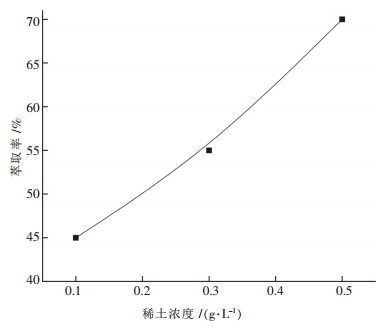

2.3.2 稀土浓度对稀土萃取的影响实验条件:REO浓度分别为0.1 g/L、0.3 g/L、0.5 g/L的二次浸出液各100mL,分别与(30%的PHX萃取剂+70%的煤油)按O/A=1:1接触,充分混匀5min进行萃取,静置10min分相,之后用pH为2的硝酸稀液按O/A=1:1对负载有机相进行反萃,混合时间5min.分析计算出稀土浓度对稀土萃取率的影响如图 6所示.

|

| 图 6 稀土浓度与稀土萃取率的关系 |

由图 6知,料液中REO浓度越高,其萃取率越大,但受萃取平衡的影响,最后萃余液中稀土的残留量是一致的.但从稀土的回收率角度看,在溶液中稀土残留量相同的情况下,料液中稀土的浓度越高,稀土的回收率也越高.因此提高溶液中稀土的浓度一方面有利于萃取的进行,另一方面则有利于稀土回收率的提高.

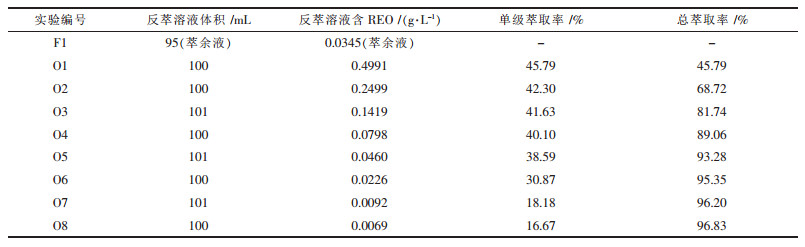

2.3.3 串级萃取实验实验条件:二次硝酸分解液,其REO浓度为1.0899g/L.连续用100mL浓度为30%的PHX萃取剂+70%的煤油按O/A=1:1与料液接触,充分混匀5min进行萃取,静置10min分相.根据30%的PHX萃取剂对稀土萃取的分配比D值,可简单计算欲实现对稀土96%以上的萃取率,其级数在6级左右.

本实验安排8级萃取,萃取稀土后的有机相分别采用两级反萃,相比O/A=2:1.实验结果如表 2所示.

| 表 2 串级萃取实验结果 |

|

| 点击放大 |

由表 2中数据可知:

(1)在各级萃取中,稀土的萃取率呈逐步下降趋势.造成这种现象的原因可解释为:随着萃取的进行,萃余液中稀土的浓度逐步下降,有机相对稀土的萃取能力也逐步降低.在第7级萃取中,水相稀土浓度经推测降至0.0506 g/L左右,其稀土萃取率仅为18.18%,远远低于计算的理论值即约42%左右.

(2)分解液经8级萃取后,稀土的总萃取率为96.83%.但从第8级萃取稀土萃取率仅为16.67%来看,实际上第8级对稀土萃取的贡献是较小的.因而从满足稀土萃取率的要求来看,采用7级萃取也可.

(3)前4级萃取,稀土的平均萃取率为42%左右,经计算,稀土萃取的平均分配比约为0.72.

3 结论(1)本实验采用了两段酸分解工艺,即先采用低浓度、低用量的盐酸分解磷精矿,此时磷精矿中相当数量的Ca、P、Mg、Fe、Al进入溶液,而大部分稀土金属仍留在一次渣中;再用较高浓度的硝酸对一次渣进行分解,使稀土等有价金属进入溶液.二段法是针对磷精矿中钙磷含量高、稀土含量低的特点提出来的,它充分利用磷和稀土的分解行为差异,达到了磷和稀土在分解阶段大部分分离的目的,确保了稀土和磷的收率,节省了酸的用量,同时可提高二次分解液中稀土的浓度,便于进一步富集.其二段酸分解最佳工艺参数为:①对100g磷精矿,在盐酸用量为100~110mL、液固比为1:4、分解时间为2h、温度为常温时,稀土浸出率能维持在6%以下的较低水平,而磷能达到65%以上的高浸出率;②对100g盐酸一次浸出渣,在硝酸用量为100mL、分解温度为70℃、分解时间为2h的浸出条件下,稀土能达到95%以上的高浸出率.

(2)针对分解液中有价元素含量低、酸度高、杂质成分复杂的特点,探索出以PHX萃取剂在高酸、高杂质体系中直接萃取稀土的工艺.正是采用了该萃取体系,才实现了从有价元素含量低、杂质成分复杂的浸出液中一步实现稀土元素的分离和富集,避免了工艺的冗长,提高了元素的回收率.当PHX萃取剂浓度为30%时(30%PHX +70%煤油),对料液进行8级萃取,REO萃取率能达到96%以上.

| [1] |

程春. 矾山磷铁矿床稀土元素地球化学特征[J].

化工矿产地质, 2001, 23(2): 104.

|

| [2] |

徐光宪.

稀土[M]. 北京: 冶金工业出版社, 1978: 107.

|

| [3] |

金会心, 王华, 李军旗. 新华戈仲伍组含稀土磷块岩矿石性质研究[J].

稀有金属, 2007(3): 377.

|

| [4] |

伍沅. 磷矿综合利用提取稀土评述[J].

武汉化工学院学报, 1983(Z1): 1.

|

| [5] |

王光宙, 牛新书, 赵春霞, 等. 以豫南磷矿富集稀土并制饲钙的研究[J].

无机盐工业, 1997(4): 6–9.

|

| [6] |

王光宙. 湿重碱中和磷酸生产三聚磷酸钠[J].

无机盐工业, 1989(3): 34.

|

| [7] |

Lokshin EH P, Vershkova JU A, Kalinnikov V T.Method of Recovering Rare-earth Minerals from Phosphogypsum:RU, 2225892[P]. 2004.

|

| [8] |

Lededev V N, Lokshin EH P. Method of Solation of Rare -earth Elements from Phosphogypsum:RU, 2158317 [P]. 2000.

|

| [9] |

Hurst F J, Crouse D J, Brown K B. Solvent Extraction of Uranium from Wet-process Phosphoric Acid [R]. Oak Ridge National Laboratory. Report ORNLTM-2522, 1969.

|

| [10] |

Hurst F J, Crouse D J, Brown K B. Recovery of Uranium from Wetprocess Phosphoric Acid[J].

Ind Eng Chem.Process Des Develop, 1972, 11(1): 122. DOI: 10.1021/i260041a024. |

| [11] |

Hurst F J, Crouse D J. Reductive Stripping Process for the Recovery of Uranium from Wet-process Phosphoric Acid:US, 3711591 [P].1973.

|

2010, Vol. 1

2010, Vol. 1