| 某钛合金零件疲劳断裂影响因素分析 |

2. 宁波博威集团, 浙江 宁波 315135;

3. 广州华南海电子有限公司, 广州 510640

2. Ningbo Bowei group Co., Ltd., Ningbo 315135, China;

3. Guangzhou Huanahai Electronic Co., Ltd., Guangzhou 510640, China

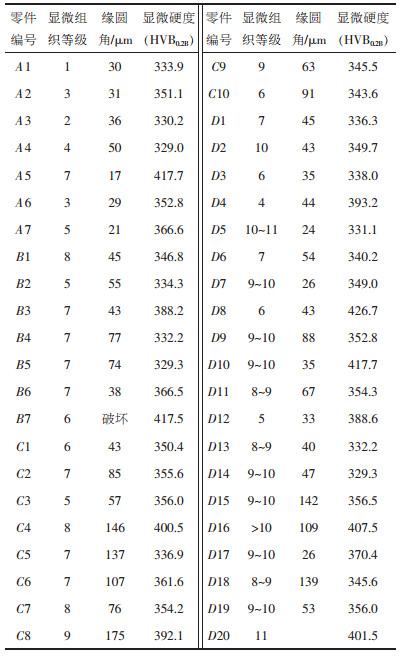

某大型装备试机65h后停机检查,发现其高速压气转子上大部分钛合金零件均出现不同程度的裂纹,针对此情况,将同批次剩余的零件在试验台上进行振动疲劳试验,以找出故障原因,试验参数均依据实际工况和有限元模拟分析结果而确定.试验结束后进行失效分析,对其中的44件零件进行裂纹检查及相关痕迹分析[1-5],相关情况见表 1.分析工作包括有:①荧光检查,确定裂纹是否产生及产生部位;②裂纹部位及裂纹尺寸;③表面加工质量检查,主要是零件开裂部位的加工痕迹检查;④零件前缘部位细根程度的观察及分析;⑤零件显微组织分级评定;⑥裂纹附近前后缘圆角测定(主要是前缘);⑦显微硬度测定;⑧裂纹断口的形貌观察和分析.

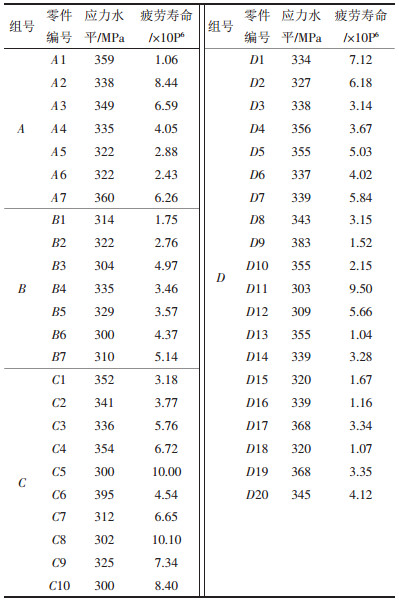

| 表 1 零件试验寿命测试结果 |

|

| 点击放大 |

1 试验结果 1.1 荧光检查结果

试验零件由A组7件、B组7件、C组10件、D组20件共44件组成.荧光检查结果表明,A组7件和B组有5件零件均产生了裂纹,裂纹均出现在零件前缘附近,为穿透性裂纹.C组10件零件中C2、C5的裂纹出现在前缘附近,为穿透性裂纹;C4、C6、C10的裂纹出现在前缘背侧,为非穿透性的裂纹,C8前缘有一穿透性裂纹,后缘有一疑似裂纹. D组中D2、D5、D7、D14、D17、D19的裂纹均出现在前缘附近,为穿透性裂纹,D9、D10、D11的裂纹均出现在零件背部,为非穿透性裂纹,D15、D16、D18未发现裂纹;D13前缘部位有一疑似裂纹.上述4组零件的裂纹的分布位置说明,相同试验条件下,裂纹将首先发生在前缘前盆侧.

1.2 寿命测试结果零件的寿命测试结果如表 1所示.

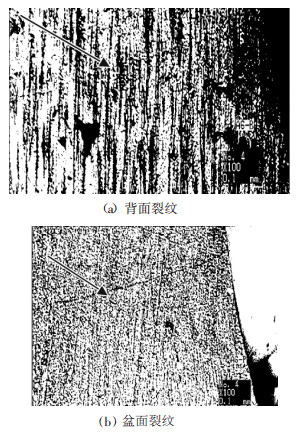

1.3 零件裂纹形貌及尺寸利用体视显微镜、视频显微镜对零件上的裂纹进行确认,并结合裂纹断口,对裂纹尺寸及形貌进行了检查[6-8],发现各组零件裂纹形貌基本相似,皆为前缘穿透性裂纹,裂纹盆面长约8~16 mm,背面长约5~10 mm不等,各组零件裂纹典型形貌如图 1所示.

|

| 图 1 零件裂纹扩展典型形貌 |

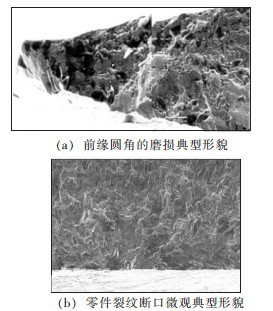

1.4 裂纹断口宏微观形貌观察

利用视频显微镜、扫描电镜对裂纹断口进行宏观与微观形貌观察,结果统计后, 宏观观察发现断面有的比较粗糙,可见从前缘圆角附近发散的棱线,有的断面比较平坦,但也可见从前缘圆角附近发散的棱线,进一步的微观观察发现其共同特征是裂纹皆起源于前缘圆角附近,起源位置未见冶金缺陷.上述观察典型形貌图如图 2所示.

|

| 图 2 零件裂纹断口微观典型形貌 |

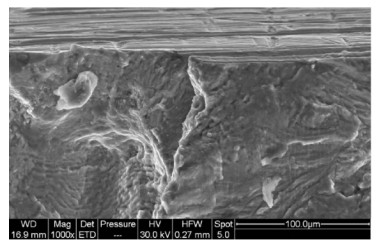

1.5 零件开裂部位的刀具加工痕迹

在视频显微镜下对零件开裂部位(主要是前缘和部分零件的背面)的加工痕迹进行了检查和对比,发现裂纹绝大多数起源于零件前缘圆角附近处的加工痕迹缺陷.背面的加工痕迹缺陷要重于盆面.前缘盆面的加工痕迹,主要表现在盆高方向加工痕迹较明显,背面表现在高向和弦向痕迹较明显.经对比,背面加工痕迹较盆面明显.在裂纹的疲劳源处,前缘裂纹为穿透性的零件其细根半径都比较小,且裂纹的起始处都伴有不同程度的加工刀迹痕迹.进一步的统计对比分析发现,同一试验条件下,上述4组零件寿命特点表现为相同试验条件下,细根半径小,其疲劳寿命远低于细根半径大的,细根程度接近,但加工质量好的零件其寿命明显高于加工质量差的,裂纹断口典型微观形貌见图 3所示.

|

| 图 3 加工痕迹处的起源特征 |

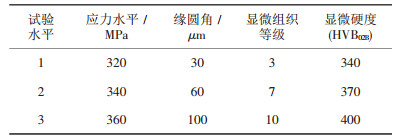

1.6 显微组织、前后缘圆角、显微硬度检测

在零件细根部位叶型面上截取金相试样经磨抛腐蚀后进行金相组织检查,并按照GJB2220-94标准进行金相组织评级,评级结果见表 2.

| 表 2 显微组织、前后缘圆角、显微硬度检测结果 |

|

| 点击放大 |

在裂纹出现的位置附近截取金相试样,利用视频显微镜对裂纹附近的前后缘圆角进行测定(主要是零件前缘圆角),测定结果见表 2.通过与表 1的寿命统计对比初步分析可以看出,相同试验条件下,从各分组的寿命看,随着前缘角(即细根半径)的增大,零件的疲劳寿命也相应地有较大的提高,这在D组零件的寿命对比里十分明显.

硬度检测采取在缘角部位和中心部位分别采点对比的方法,从硬度随即抽样分布来看,硬度的平均差异性不是很大.

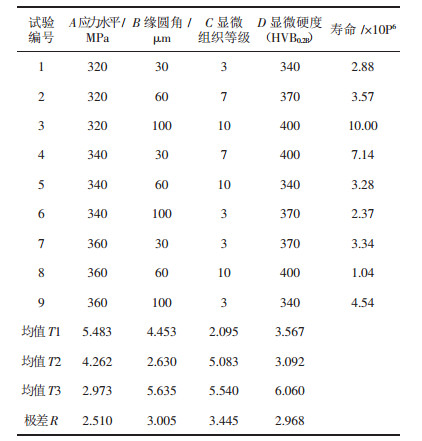

2 分析与讨论对于试验结果,由于是参杂了排故协作等客观原因的综合结果,对结果的定性定量分析比较难以看出其内在规律性,但通过对数据的整理分析,发现可以采用正交试验方法反推其结果的规律性.正交分析中,Taguchi参数设计主要包括两部分内容:首先是产品实验设计, 利用正交试验技术确定各因子取值水平与质量性能之间的数量关系; 其次是对试验结果的优选分析, 可以利用信噪比S/ N衡量和确定各因子在不同水平情况下的产品质量水平, 从而确定优选方案.按照Taguchi方法, 结合本次排故的试验数据,可以按照L9(34)正交试验矩阵来反推,对应的试验水平和因素见表 3.对结果数据适当处理后,其正交结果分析如表 4所示.

| 表 3 试验因素水平 |

|

| 点击放大 |

| 表 4 处理后正交结果 |

|

| 点击放大 |

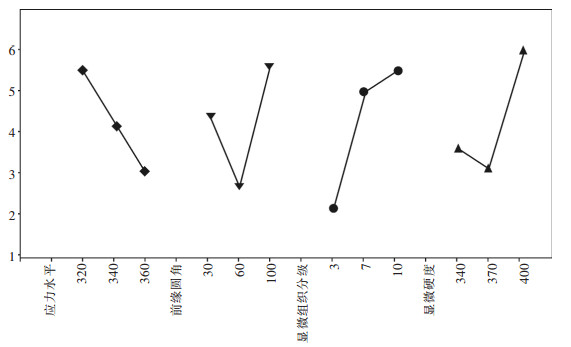

通过表 4可以看出,影响本批排故试验零件断裂失效的主要因素表现为显微组织的等级差别,即材料本身冶金质量,提高整体寿命优化路线表现为A1B3C3D3,结合图 4信噪比结果可以看出寿命降低表现为A3B2C1D2, 其次是缘圆角和组织硬度的影响.

|

| 图 4 影响因素的信噪比趋势 |

结合试验零件中疲劳断裂零件的荧光探伤、视频检查及显微组织的观察可以看出:

(1) 零件中裂纹出现位置基本相同,在距零件流道3~6mm范围内,裂纹表现为两种类型:一种为前缘穿透性裂纹,一种为背部起源的非穿透性裂纹.其中,以前缘穿透性裂纹从零件前缘盆侧起源向背侧扩展为主[9-12].

(2) 通过对比不同组的组织等级与疲劳寿命,结合正交反推规律,可以发现,试验零件断裂失效的主要因素表现为显微组织的等级影响.要保证一定的疲劳寿命使用要求,相应的组织应控制在8~9级以上,如D组的平均寿命较A组和B组均有所提高;同一试验条件下,金相组织等级高的其疲劳寿命略有提高,如C组的疲劳寿命.

显微组织对零件开裂位置的影响不是很明显,例如A组零件显微组织为低于7级,B组零件显微组织为8~9级,均表现为前缘穿透性开裂;B组零件和C组零件显微组织基本相同,但两者开裂形式有所不同.

(3) 缘部圆角细根程度对零件的开裂位置影响较大,具有一定细根程度的零件,前缘穿透性裂纹所占比例较高,例如A组7件零件、B组6件零件的裂纹全部为前缘穿透性裂纹,C组10件开裂零件中,6件为前缘穿透性裂纹开裂;而细根程度不明显的C组零件中,前缘穿透性裂纹和叶背非穿透性裂纹各占50%的比例;通过对比表 1中的零件的疲劳寿命可知,细根的存在将明显降低零件的疲劳寿命,通过表 1疲劳寿命、表 4正交反推分析和图 4的趋势对比关系可以看出,要提高零件的疲劳寿命,前缘缘角应控制在R>60μm为宜.

(4) 所观察零件中加工痕迹对零件的开裂影响要比细根程度对开裂的影响要小.这一方面从零件裂纹起源位置可以反映,即大部分零件前缘背的加工痕迹要比盆面明显,而裂纹多在前缘盆侧起源;另一方面,从零件背非穿透性裂纹的断口观察中可知,只有一片零件的开裂是由加工痕迹直接导致,所以,加工痕迹只是促进裂纹的萌生,而非引发因素.

与细根程度相比,结合实际工况条件下的有限元模拟结果,零件上的应力分布对零件的开裂位置有所影响,这表现在细根程度较轻的C组零件中,叶背侧起裂和前缘叶盆面起裂比例基本相当,而叶背侧裂纹表现为点源特征[13-16].

(5) 从图 4可以看出,硬度对寿命影响作用比较强烈,硬度应控制在(HVB0.2B)>370.

3 结论(1) 零件中失效的裂纹出现位置基本相同,为穿透性裂纹;表现为点源起裂,也有加工痕迹引发的线源起裂.

(2) 零件断裂失效的主要因素是显微组织的等级影响,要保证一定的疲劳寿命使用要求,相应的组织应控制在8~9级以上,须提高材料的冶金质量.

(3) 细根程度对零件的开裂影响较大,零件的加工细根现象对零件的疲劳裂纹的产生有非常明显的影响.细根不明显的零件,其引发疲劳裂纹的可能性要远小于有明显细根的零件,细根的存在,将大大降低零件的疲劳寿命;细根对零件前缘引发的零件裂纹表现为前缘穿透性裂纹,而细根不明显的则表现为前缘性裂纹和叶背非穿透性裂纹.所以,前缘圆角应控制在R>60μm为宜.

(4) 零件中加工痕迹对零件的开裂影响要比细根程度对开裂的影响要小.加工痕迹只是促进裂纹萌生的次要因素,而非引发裂纹的主要因素,硬度对寿命影响作用比较强烈,硬度应控制在(HVB0.2B)>370为宜.

| [1] |

钟群鹏. 失效分析基础知识[J].

理化检验:物理分册, 2005(1): 105–121.

|

| [2] |

李春光, 姜涛, 张卫方. 某连杆断裂失效分析[C]//2007年全国失效分析学术会议论文集. 北京: 中国机械工程学会, 2007: 144-153.

|

| [3] |

李聪, 陈江华, 刘春辉, 等. Ti-6Al-4Cr(Mo)合金热处理显微组织的研究[J].

电子显微学报, 2010(2): 110–118.

|

| [4] |

王翀, 张峥, 刘新灵. TA15钛合金疲劳寿命反推研究[C]//2007年全国失效分析学术会议论文集. 北京: 中国机械工程学会, 2007: 17-128.

|

| [5] |

刘进德. 行星齿轮失效分析[J].

宁夏机械, 2006(3): 107–118.

|

| [6] |

刘树国, 李小泉. 某型柴油机曲轴断裂失效分析[J].

内燃机配件, 2009(6): 77–83.

|

| [7] |

何鸿博. 细晶TC4钛合金超塑性变形机制与行为表征[D]. 大连: 大连理工大学, 2008.

http://cdmd.cnki.com.cn/Article/CDMD-10141-2008069558.htm |

| [8] |

刘波. TC21细晶钛合金超塑性变形行为与断裂特征[D]. 大连理工大学, 2008.

http://cdmd.cnki.com.cn/Article/CDMD-10141-2008069533.htm |

| [9] |

黄福祥. 40Cr压下螺杆破断分析[J].

材料工程, 1997(11): 53–55.

|

| [10] |

施永江. 机械装备的失效分析[J].

林业机械与木工设备, 2003(7): 62–64.

|

| [11] |

钟群鹏, 陈昌麒, 钱友荣, 等. 失效分析在中国[J].

兵器材料科学与工程, 1989(8): 16–19.

|

| [12] |

张卫方, 陶春虎, 习年生, 等. 断口反推疲劳应力及其在叶片断裂分析中的应用[J].

材料工程, 2003(1): 27–29.

|

| [13] |

张卫方, 刘高远, 高威, 等. 机翼构件不同载荷谱下的寿命反推[J].

材料工程, 2002(5): 43–45.

|

| [14] |

徐志刚, 张栋. 航空发动机第三级压气机叶片断裂分析[J].

电子显微学报, 2004(4): 62–65.

|

| [15] |

Peace G S Taguchi.

Methods : A Hands-on Approach[M]. New York: Addison-Wesley, 1993.

|

| [16] |

Phadke M S.

Quality Engineering Using Robust Design[M]. New Jersey: Prentice-Hall, 1989.

|

2010, Vol. 1

2010, Vol. 1