| 露天边坡预裂爆破试验研究 |

某露天矿是一个日采剥总量达8500 t,服务年限仍有20年的中型矿山。矿山采用移动边坡开采, 设计最终开采标高为+190 m,+280 m以上为山坡露天,+280 m以下为凹陷露天。目前最低开采标高已达+240 m,+420 m台阶以下均未达到最终开采境界。有9个台阶作业,台阶高度18~22 m。矿山所使用的爆破方法是在台阶下部凿水平浅孔,孔深6~8 m的药壶爆破,1 m3挖掘机出矿。但药壶爆破使边坡很不平整,易造成超挖和欠挖;台阶坡面上松石较多,爆破裂隙深入到台阶内6~7 m以上,个别情况下甚至超过10 m,极易造成滑坡,安全隐患很大。矿山决定进行露天矿最终边坡整治,在最终边坡处进行预裂爆破,以形成较为平整、符合设计和安全要求的最终边坡,减少和杜绝超挖或压矿的现象,确保最终边坡在矿山服务年限内的稳定性,为矿山创造最大的经济效益。

1 矿山地质概况矿体赋存于火山凝灰熔岩与花岗斑岩的内外接触带,顶板围岩为火山凝灰熔岩与花岗斑岩,底板围岩为花岗斑岩。最终边坡上的岩石基本上为花岗斑岩,岩石本身较致密坚硬,f=8~12。但裂隙发育,大部分裂隙的走向、倾向和倾角与矿区的断裂构造的走向、倾向和倾角一致,但也有小部分不规则裂隙。现场统计,1 m2的范围内,有东西走向,倾向南,倾角60°左右的裂隙6~10条;北北东走向,倾向南东,倾角70°左右的裂隙8~15条;北偏西走向,倾向南西,倾角55°左右的裂隙8~13条;还有一些不规则裂隙5~10条。这些裂隙多被矿液或硅质物质充填,胶结程度较好。

2 边坡预裂爆破试验 2.1 凿岩参数设计(1)孔径d及炮孔倾角β。d=100 mm;β=75°。

(2)超深h1及孔深h。①预裂孔h1=2.0 m;②预裂孔前的所有炮孔h1=1.0 m;③h=h1+H/sin75°=19~ 23 m。式中H为台阶高度,H=18~22 m。

(3)预裂孔孔间距a。预裂孔孔间距a是预裂爆破中最重要的参数之一。孔间距大,则线装药密度增高,将可能破坏光面层;若不加大线装药密度,预裂缝将可能难以形成。孔间距小,将大大增加预裂孔的数量,增大凿岩费用。参考类似工程,试验选用的孔间距a=0.8~1.3 m,从1.0 m开始进行试验。

(4)光面层厚度(即预裂孔至预裂孔前的缓冲孔之间距离)N。光面层厚度是确保预裂爆破效果的重要参数之一,N过小,缓冲孔的爆炸应力波可能会穿过预裂缝,破坏永久边坡;N太大,可能造成缓冲孔与预裂孔之间的岩石不能充分破碎,因此该设计选用N=1.0~1.3 m。

(5)缓冲炮孔。孔间距a2,a2=1.4~2.0 m(即预裂孔前的第一排炮孔)。缓冲孔至常规炮孔的排间距b1=1.8~2.2 m,及常规炮孔的排间距b2=2.5~3.0 m, 底盘抵抗线W底=2.5~4.0 m,第一排孔距坡顶线的距离s≮2.0 m。

(7)常规炮孔的孔间距a3=2.5~3.0 m。

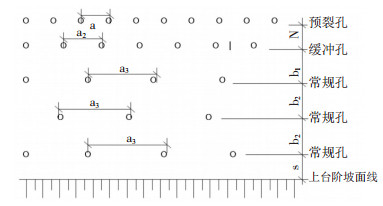

(8)炮孔布置。首先在最终边坡线上布置预裂孔,然后按N和a2布置一排缓冲孔,再根据b1、b2、s、a3布置常规孔,常规孔采用梅花形布孔(见图 1)。

|

| 图 1 炮孔布置示意图 |

2.2 爆破参数设计

(1)爆破器材品种、规格。乳化油炸药:炸药直径Φ=32 mm时,每节炸药重200 g,每节炸药长230 mm;炸药直径Φ=70 mm时,每节炸药重1000 g,每节炸药长240 mm;导爆索;普通20段毫秒导爆管雷管。

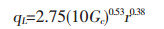

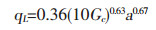

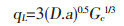

(2)预裂孔的线装药密度qL。线装药密度qL是预裂爆破中最重要的参数之一,线装药密度过大,破坏预裂孔孔壁及周围的岩石,半孔率难以实现;线装药密度不足,预裂缝难以形成。线装药密度的计算与确定有3种方法:理论计算法,经验公式计算法与经验数值法。理论计算法由于许多参数确定困难,其次其准确度也存在问题,故本试验研究中未采用,经验公式常见的有:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式(1)~式(4)中:Gc为岩石的极限抗压强度,/MPa;r为预裂孔半径,/mm; a为预裂孔孔间距,式(1)、式(2)、式(3)中的单位为cm;式(4)中的单位为m;D为预裂孔直径,/cm;qL为线装药密度,/g·m-1。

若考虑a=100 cm,r=35 mm,D=7.0 cm,GC=80 MPa,按式(1)qL≈367 g/m,按式(2)qL≈531 g/m,按式(3)qL≈342 g/m,按式(4)qL≈376 g/m。参考一些已成功的工程实例和实际经验,从地质条件、炸药性能、钻孔孔径、爆破规模和施工等进行类比,综合考虑孔间距及钻孔所在位置情况,线装药密度qL的试验研究值qL=0.3~0.6 kg/m。

(3)缓冲孔的炸药单耗K1及每孔装药量Q1,/kg,K1=0.45~0.55 kg/m3,Q1=K1 a2 b1H。

(4)常规孔的炸药单耗K2及每孔装药量Q2,/kg,K2=0.42~0.53 kg/m3,Q2=K2a3b2H或Q2=K2a3W底 H。

2.3 装药结构与充填设计(1)预裂孔的装药结构与充填设计。为克服孔底较大的“夹制”作用,采取孔底1.0 m二节Φ32 mm的炸药卷并排连续,紧接着2.0 m一节Φ32 mm的药卷连续,剩余的炸药沿预裂孔剩余的装药长度均匀间隔分布。毫秒导爆管雷管装在孔下部的炸药卷内。全炮孔敷设导爆索和竹片。导爆索、炸药、雷管、脚线(导爆管)均用胶带(胶布)捆扎在竹片上,在孔外加工好,多人(4~5人)把按设计要求加工好的炸药慢慢放入预裂孔内。见图 2(b)。预裂孔的充填长度设计考虑L1=1.0~2.0 m,根据试验效果调整。用钻孔的岩粉进行充填,充填前,要先用炸药包装纸堵塞到装药部位,以避免充填的岩粉掉入装药部位,见图 2(b)。

|

| 图 2 预裂孔与缓冲孔装药结构示意图 |

(2)缓冲孔的装药结构与充填设计。缓冲孔的装药结构为孔底2.0 m为Φ70 mm的炸药卷连续装药,剩余的炸药量约三分之二用Φ32 mm药卷二节并排连续装药装在孔的下部,余下的约三分之一炸药量用Φ32 mm的药卷单节连续装在孔的上部至充填部位。除孔底2.0 m外,缓冲孔剩余长度上均敷设导爆索和竹片。导爆索、Φ32 mm的药卷、导爆管均用胶布捆扎在竹片上,毫秒导爆管雷管装在孔中下部的药卷内,在孔外加工好后,慢慢装入孔内。见图 2(a)。缓冲孔的充填长度L2=1.2~2.0 m,用岩粉充填,充填前先用包装纸堵塞到装药部位。

2.4 起爆网路设计预裂孔和缓冲孔采用孔内1发导爆管雷管和导爆索双重引爆炸药,常规孔采用孔内2发同段导爆管雷管引爆炸药;孔外用1段毫秒导爆管雷管作联接元件,最后用2发火雷管激发的非电起爆网路。预裂孔和预裂孔前的所有炮孔同段次引爆。

试验期间爆破规模不大,每次预裂孔控制在15个孔左右,总炮孔40~60个。预裂孔超前常规孔150 ms以上同时(预裂孔一般用一段毫秒雷管)起爆。预裂孔前的炮孔采用排间微差。前排超前后排1~2段起爆。

3 试验结论预裂爆破参数优化现场试验共进行了预裂爆破试验20余次,获得了大量的试验数据。经整理分析,可获以下简要结论:

(1)钻孔质量是确保预裂爆破效果的关键。爆破现场清理干净后能够清楚地看到;若预裂孔的倾角误差小于0.5°,孔深达到设计要求的地段,半孔率可达80 %以上,且岩面平整,不平整度小于±15 cm,底部也平整,无岩坎;若预裂孔的倾角,孔深达不到设计要求,半孔率低,岩面不平整度可达到于±30 cm以上,底部也会有岩坎。

(2)在工程地质条件和孔径不变的情况下,随着预裂孔孔间距a的增大,线装药密度qL增大。随着孔间距的降低,预裂面的平整度和半孔率增高。在孔深19~23 m,炮孔角度偏差小于1°的情况下,a=0.8 m,qL=0.35~0.40 kg/m时,残留半孔率达75 %以上;a=0.9 m,qL=0.38~0.43 kg/m时,残留半孔率为70 %左右;a=1.0 m,qL=0.40~0.46 kg/m时,残留的半孔率为50 %~65 %;a=1.1 m,qL=0.43~0.49 kg/m时,残留的半孔率仅为40 %左右,且预裂面不太平整,不平整度达到±20 cm;a=1.2 m,qL=0.40~0.52 kg/m时,残留的半孔率为15 %~25 %,且预裂面不平整。综合考虑各方面的因素,推荐该矿采用的预裂孔的主要爆破参数为:a=1.0 m,qL=0.445 kg/m左右。

(3)缓冲孔孔间距1.5 m,光面层厚度1.3 m,缓冲孔与常规孔之间的距离2.0 m,缓冲孔的炸药单耗0.49 kg/m3;常规孔的孔间距2.5 m,排间距3.0 m,底盘抵抗线W底>4.0 m时,采用台阶底部打水平浅孔扩壶,把W底降到4.0 m以下,常规孔的炸药单耗0.47 kg/m3。采用上述参数可获得较好的爆破效果。

(4)孔间距的大小对充填长度影响不大;爆破地点的地质条件和孔径D、排间距b(或说最小抵抗线)对充填长度的影响较大。在孔径为100 mm时,在岩石较为破碎地带,预裂孔的充填长度L1=1.9 m左右,一般破碎地带L1=1.6 m左右时,预裂孔起爆时未看见爆破飞石上抛现象,爆后现场勘查,边坡线较平直,台阶面上也未出现爆破破碎的碎石。缓冲孔的充填长度在2.5 m左右,常规孔的充填长度在3.0 m左右时,一般不出现爆破时爆破飞石上抛现象,爆堆表面大块一般不出现,1 m3的挖掘机正常挖装,不用二次破碎。

通过本预裂爆破实验,我们总结出了适用于本矿山的预裂爆破的参数。保证了露天矿山边坡的稳定,为类似矿山的边坡预裂爆破提供了参考,具有较好的现实意义。

| [1] |

于亚伦.

工程爆破理论与技术[M]. 北京: 冶金工业出版社, 2004.

|

| [2] |

刘殿中, 杨仕春.

工程爆破实用手册[M]. 北京: 冶金工业出版社, 2003.

|

| [3] |

李彬峰, 潘国斌. 光面爆破和预裂爆破参数研究[J].

爆破, 1998(2): 14–18.

|

| [4] |

邓飞.

矿山工程爆破[M]. 北京: 化学工业出版社, 2009.

|

2009, Vol. 23

2009, Vol. 23