| 螺旋溜槽的研究现状及展望 |

2. 江西铜业集团公司德兴铜矿,江西 德兴 334224

2. Dexing Copper Mine of Jiangxi Copper Corporation, Dexing 334224, Jiangxi, China

重选由于环境污染小,成本低而被广泛应用于金属矿和非金属矿的选矿中。然而近半个世纪以来,重选工艺没有新的重大突破,而重选工艺的发展主要依赖于新型设备的研制与推广应用。为了满足现代工业对矿物原料需求量的增大,解决矿物日益贫、细、杂的形势,新设备的研制主要朝增大机械处理能力、提高分选精确性的方向发展[1]。螺旋溜槽因功耗低,结构简单,占地面积少,操作简易,选矿稳定,分矿清楚,无运动部件,便于维护管理,单位面积处理量大等特点在众多重选设备中倍受关注。螺旋溜槽有较宽和较平缓的槽面,矿浆呈层流流动的区域较大,更适于处理中细(-4 mm)粒级的矿石,已广泛应用在有色金属和稀有金属矿山。

1 螺旋溜槽分选的基本原理螺旋溜槽的结构特点是断面呈立方抛物线形状,底面更为平缓。分选时在槽的末端分段截取精、中、尾矿,且在选别过程中不加冲洗水。矿浆在槽面上流动情况和分选原理与螺旋选矿机基本相同。

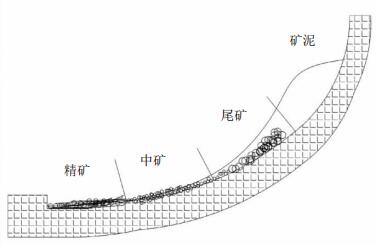

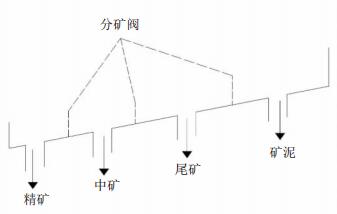

矿浆给入到螺旋槽上,在重力分力的作用下沿槽面向下流动,由于螺旋槽是螺旋线形的,所以矿浆向下流动的同时也作离心回转运动,矿浆在离心惯性的作用下向螺旋槽外缘扩展,于是形成了内缘流层薄、流速低,外缘流层厚、流速高的流动特性。内缘液流呈层流流态,外缘液流则呈明显的紊流流态。液流除了沿槽的纵向流动外,还存在着内缘流体与外缘流体间的横向交换,称作二次环流。由于这种环流运动,使得在槽的内圈出现上升分速度、外圈则有下降分速度。液流的纵向流动与二次环流叠加结果,形成了液流在槽面上的螺旋线状运动。上层液流趋向外缘,下层则趋向内缘。位于矿浆内的固体颗粒既受着流体运动特性的支配,同时也受有自身重力、惯性离心力和槽底摩擦力的作用。矿浆给到螺旋槽后,在弱紊流作用下松散,接着按流膜分选原理分层。矿粒在外力的作用下沿槽面作离心回转运动,产生惯性离心力,因沉降速度大而进入流膜底层密度大的重矿物受槽底摩擦力影响,运动速度较低,惯性离心力较小,在重力分力作用下,沿槽面的最大倾斜方向趋向槽的内缘运动;上层密度小的轻矿物颗粒随矿浆一起运动,速度大,惯性离心力大,被甩向槽的外缘。由于运动方向不同,于是在槽面上展开分带,重矿物靠近内圈,轻矿物移向外圈,最外圈矿浆中则悬浮着微细粒的矿泥。这种分带现象在第1圈之后即已表现出来,并在以后继续完善。二次环流不断地将重矿粒沿槽底输送到槽的内缘,同时又将内缘分出的轻矿物向外缘转移,促进着分带的发展。到最后矿粒运动趋于平衡,分带完成,矿泥也基本被甩到最外缘的边流中。精、中、尾矿及矿泥在螺旋槽上的分布如图 1所示。最终通过分矿阀及截矿槽将精矿、中矿、尾矿及矿泥分别接出,如图 2所示,从而实现分选。

|

| 图 1 矿物在螺旋槽上的分布 |

|

| 图 2 截矿槽分矿图 |

2 研究现状 2.1 玻璃钢螺旋溜槽

螺旋选矿设备是一种高效的重力选矿设备,于1941年由美国的Humphreys发明,最初是用铸铁制造的,随后曾改用废旧的汽车轮胎。英国首先采用玻璃钢材质制造出了双层螺旋选矿机。我国从20世纪60年代初就开始了螺旋选矿设备的研究,已研制成功了600 mm螺旋选矿机和600~2000 mm系列螺旋溜槽。1989年,北京矿冶研究总院研制成功的Φ2000 mm玻璃钢螺旋溜槽[2],直径大、设备高、处理细粒矿石非常有效。目前工业上应用最广泛的是Φ1200 mm及Φ1500 mm的螺旋溜槽,其螺旋槽是设备的主体部件,由玻璃钢制成的螺旋片用螺栓连接而成,内表面涂以耐磨衬里,通常是聚胺酯耐磨胶或渗入金刚砂的环氧树脂。

玻璃钢螺旋溜槽是选别有色金属、黑色金属和非金属矿及稀有金属矿物理想的高效重选设备,如金矿、铜矿、硫铁矿、钨矿、金红石、煤矿等。除具有螺旋溜槽一般特点外,还具有:结构简单、防潮、防锈、耐腐蚀、重量轻、操作维修方便、适应性强、选别粒级宽、处理量大、分选效果好等特点。型号有LL系列、BL-1500[3]、DL-2000等序列,其中最典型的是BL-1500系列,现应用于各大矿山,分选效果较好。而且根据矿物特性和使用的场合,目前已研制出A、B、C、D和F5种型号,BL-1500-A型适合于脱泥及含泥量大的矿物重选,也适合于金属及非金属的细粒级(0.074 mm左右)矿物重选;BL-1500-B型则是专为金属矿的重力选别作业而设计的,坡度大,适于粗粒级矿物的分选。湖北大悟硫酸渣经一次粗选、一次扫选、一次精选,单一BL-1500螺旋溜槽重选分选流程,获得产率为55.0 %、全铁品位63.1 %、硫含量0.16 %的合格铁精矿产品。

2.2 楔形刻槽螺旋溜槽多年来铁矿物螺旋溜槽选别实践表明,一部分已单体解离的铁矿物和富连生体、不是丢失在尾矿中,而是返回再磨回路中成为过磨粒子难以回收。而楔形刻槽螺旋溜槽能够解决这方面的难题。

楔形刻槽螺旋溜槽[4]借鉴了摇床床面上来复条的作用机理及淘米盆刻槽分布形式加以改进,在螺旋溜槽槽面上刻出楔形的槽,楔形刻槽具有同心圆槽和导向槽,这样不仅可以改善叶片断面上浓度分布和增强水流的脉动作用,还可以借助导向槽使重矿物沿槽向内侧移动,有利于提高重矿物的回收率。楔形斜面沿径向内逐渐上升为H型,向外逐渐上升为Z型叶片。可以有多种不同的组合方式,例如上部2片H型和下部2片Z型叶片组装成2H2Z型。

楔形刻槽螺旋溜槽比普通螺旋溜槽减轻了叶片槽面上的脱水现象,改变了浓度分布,在精矿带浓度相近情况下,中矿带和尾矿带浓度平均低5 %以上,这有利于物料松散,有利于较粗重矿物回收。鞍钢齐大山选矿厂通过2H2Z型和4P型工业对比试验,得到在给矿条件和精矿品位相近情况下,2H2Z型比4P型金属回收率提高3.79 %,选矿效率提高2.81 %,精矿产率提高2.29 %。

2.3 超极限h/D螺旋溜槽张一敏,刘惠中等[5]针对原生红柱石的独有特性,在普通细粒螺旋溜槽分选原理基础上,首次提出并研制了超极限距径比(h/D)螺旋溜槽,从而解决了非金属矿物的脱泥及初步富集问题。

通常,普通螺旋溜槽出于对单机处理能力以及回收粒度下限等因素的考虑,距径比h/D变化一般在0.45~0.8之间,下限值不小于0.40,通常取0.5~0.6。当螺旋槽外径一定时,若降低螺旋槽螺距,将使h/D比值变小溜槽坡度趋势变缓。

所谓超极限h/D螺旋溜槽,其螺旋槽螺距h与螺旋槽外径D的比值突破了距径比不能小于0.40的传统理论极限,采用了超极限距径比设计。增大螺旋槽直径后可对微细粒物料进行有效回收;提高了小密度差分选物料的分选效率。采用大直径设计,单机设计处理能力比传统螺旋溜槽处理(LL系列螺旋溜槽最大规格LL-1200)能力强2倍。通过工业对比试验得出,在相同的条件下,与普通溜槽相比,超极限溜槽脱泥作业粗精矿产率可提高约10 %,Al2O3含量可提高约4 %[4];在硫酸渣工业化生产中效果明显,产率达到53.00%~63.50%,Fe精矿品位达到61.50 % ~63.10 %,回收率高达64.03 %~79.86 %。硫精矿品位0.15%~0.20 %,回收率6.83 %~15.90 %。

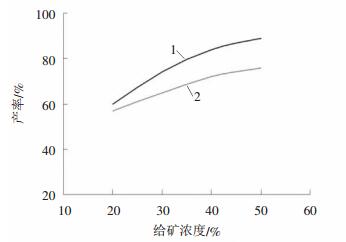

超极限h/D螺旋溜槽和普通型LL-1200×540螺旋溜槽工业对比试验,两次脱泥富集作业给矿浓度和产率关系见图 3。

|

| 1.超极根h/D螺旋溜槽;2.普通型LL-1200×540螺旋溜槽 图 3 超极限h/D螺旋溜槽和普通型LL-1200×540螺旋溜槽指标对比 |

对比上述两试验结果可以看出,在相同条件下超极限h/D螺旋溜槽的分选效果优于普通型螺旋溜槽。

2.4 多头多段螺旋榴槽要想获得高品位铁精矿和较高回收率,还必须采用粗、精、扫选三个作业联合作用才能达到这个目的。因此在生产中不免存在使用设备多、泵多、占地面积大、生产成本高的问题。

刘学海,李斌[6]等人在螺旋溜槽研究的基础上,进行了多段螺旋榴槽的研究。根据螺旋选矿设备多头、多圈的结构特点,萌发了将每圈作为一段作业,在设备内各头、各圈之间形成流程结构的构思,设计出多段螺旋溜槽。两个头多段螺旋溜槽里,一个头是精选作业槽,另一个头是扫选作业槽。四个头多段螺旋溜槽里,两个单数头是精选作业槽,另两个双数头是扫选作业槽。多段螺旋溜槽是螺旋选矿设备50年发展史上一次重大革新。其选别机理充分发挥了每圈的分选作用。对比试验证明:多段螺旋溜槽比普通螺旋溜槽精矿回收率高,尾矿丢废率也高。试验结果表明:新型螺旋溜槽的选矿效率。马龙秋,李书会通过对比试验得出,粗、精、扫选三作业组合式螺旋溜槽选矿效率比普通螺旋溜槽高7.1 %,精矿品位高2.38 %,回收率高5.47 %。攀钢选矿厂尾矿和承德华能矿业有限公司铁选厂尾矿利用Φ600 mm多段螺旋榴槽回收钛的工业试验研究表明,其精矿TiO2品位达46 %左右。对磁铁矿与石英人工混合物料(粒度范围为-0.15~0 mm),进行了给矿体积、给矿浓度、产品截取宽度系统条件试验,较普通螺旋溜槽,其选矿效率提高7.1 %,精矿品位提高2.38 %,回收率提高5.47 %。

2.5 钢结构壁挂式螺旋溜槽钢结构壁挂式螺旋溜槽[7],是引进德国壁槽式螺旋溜槽计算机模拟设计技术加以改进后的产物。其工作原理是将自由落体运动转化为匀速螺旋运动,降低流速,减缓冲击,提高效率。该设备主要用来选煤。

钢结构壁挂式螺旋溜槽分外螺旋溜槽和S型螺旋溜槽两种,两种溜槽工作原理基本相同,即通过溜槽的加速、导向,使煤流沿溜槽下滑至仓底,将自由落体运动变为匀速螺旋运动,降低煤流在碰撞静止煤堆前的瞬时速度值,变垂直碰撞为斜向冲击,从而减小冲击能量,降低块损。在煤流整个运动过程中,没有人的操作与控制,完全靠煤的重力下滑,正是这个特点使得它与其它防止块煤破碎技术相比,不会受操作因素影响,没有机械故障,运营费用低,降低块煤损失,效果恒定。

外螺旋溜槽[8]分为3部分:直溜槽、非标准段螺旋溜槽和标准段螺旋溜槽。直溜槽的形式为一由宽变窄逐渐收缩的直斜板,胶带输送机抛落下来的煤直接落在该段上,该段对煤流进行加速并将其导入非标准段螺旋溜槽。

S型螺旋溜槽主要由螺旋溜槽、固定框架和冲击载荷吸收部件3大部分组成。螺旋溜槽由中心管、螺旋叶片、连接板、拆装吊环等构件组成,上下采用节式结构,依靠中心管与连接销子、专用联接板与螺栓把多节溜槽联接成刚性整体。固定框架包括大梁、小梁、加强梁、底座、梁腿、拉杆、导流簸箕等结构件,冲击载荷吸收部件安装在梁腿内部。S型螺旋溜槽基本也是通过非标准段溜槽加速、导向,在标准段溜槽做匀速螺旋运动。

2.6 旋转螺旋溜槽旋转螺旋溜槽[9]是综合了螺旋选矿机(包括螺旋溜槽)、摇床、离心选矿机的特点,是一种具有“叠加”式性能的高效率重选设备。除具有螺旋溜槽一般特点外,还具有结构合理,选矿稳定,分矿清楚,处理量大,效率高选矿富集比高(可达数十倍至一百倍以上)、回收率高,运转可靠的特点。对给矿量和浓度、粒度、品位的波动适应性也强。适用于分选粒度0.02~0.3 mm细料的铁矿、钛铁矿、铬铁矿、硫铁矿、锆英石、金红石、独居石、磷乙矿、钨矿、锡矿、钽铌矿以及具有比重差异的其它有色金属、稀有金属和非金属矿物体。

旋转螺旋溜槽与一般螺旋溜槽的区别在于螺旋槽绕竖轴旋转,使颗粒受到更大的离心力作用,缩短分选过程必需的路程,提高了生产力。矿粒在槽面上受流体动力、离心力、摩擦力、重力等复合力场作用差异达到分选。矿流进入槽面呈较强的紊流态,借紊动扩散作用使矿粒按比重沉降,随着螺旋槽内外缘之间的横向循环运动,上层水流和轻矿物向外缘运动。外缘区的二次环流作用比内缘区强,附着于槽底的重矿物则较好地富集于内缘。其分选作用可从3个方面论述:①由于螺旋溜槽按一定速度沿着特定方向旋转造成在分选过程中,底层的重矿物受到与矿浆流动方向相反的摩擦力作用,给重矿物切线运动的惯性力增大,而法线方向的力较小,造成重矿物沿着特殊的条或槽向精矿带(内缘)运动的条件。在分选过程中轻矿物在螺旋溜槽面上位于上层,受到摩擦力小,由于螺旋溜槽旋转,运动速度较大。同时又在高速水流的强烈作用下,轻矿物被迅速推向外侧,进入尾矿带。②槽面上有特殊的条或槽,并与螺旋直径成一定角度,螺旋溜槽又按一定速度旋转,这样就迫使重矿物,尤其使外缘的重矿物不停地向螺旋溜槽的内缘运动。使回收率得到大幅度提高。轻矿物在不断地向螺旋外缘运动而进人尾矿带。③由于螺旋溜槽旋转,除了加大重矿物的惯性力,增加轻矿物的离心力外,还使底层的重矿物贴着槽面沿着特殊的条或槽向精矿带运动。从而减少了有用矿物的损失,显著提高了精矿品位和回收率[10]。

在复合力场中,不同比重或不同粒度矿物受力差异显著,强化分选过程,提高分选效能降低矿物粒度回收下限,对-0.032 mm粒级回收率达20 %以上,回收粒级可下降到0.019 mm,打破了原来认为螺旋溜槽只能回收0.037 mm以上粒级的结论,并集粗粒与细泥选别于一体,粗扫选工艺中效能尤为突出[11]。

2.7 结论重选的优势在于它能够有效地处理一般粗、中粒以及含泥少的具有较大比重差异的矿石,具有设备结构简单、生产费用低以及对环境污染少的优点。在当今节能和环保意识日益增强的情况下,利用重选法进行矿石预选、在磨矿回路中回收单体重矿物以及在磁选或浮选流程中纳入重选设备,以提早回收粗粒有用矿物或抛弃最终尾矿将是一种必然发展趋势。经过50多年的发展,螺旋溜槽主要朝以下几方面进行了改进:

(1)材质的改变和槽体横断面形状的改进。螺旋槽横断面形状主要为椭圆形,主要选别部位的曲率半径由最初的127 mm改大到现在的203 mm,提高了对细粒级的回收。

(2)冲洗水的改进。在螺旋槽的内缘加入冲洗水,可加速精矿带的流动和清洗作用,使精矿品位提高。

(3)多头结构的设计。每台设备由单头改为双头、三头或四头。多头使螺旋选矿设备的单机处理能力提高几倍,而占地面积不变。

(4)对螺旋槽增加动力,增强螺旋槽内矿浆的离心力,提高分选效果。例如第三代螺旋溜槽—高频振动旋转溜槽和旋转螺旋溜槽等。

(5)结合其它力场的作用,提高相关物质的回收,例如结合磁场的磁力螺旋溜槽[12]等。

3 展望综上所述,重选设备螺旋溜槽主要从以下几个方向发展:

(1)大型化,处理量大,现代矿物处理客观上要求以规模效应来创造效益。

(2)细粒化,对微细粒级矿物的处理,特别是要提高对粒级-0.047 mm的矿物的处理效果。

(3)随着水力学、两相流、机械振动学等的发展,螺旋溜槽已从简单地应用重力、水流阻力发展到复合应用离心力、机械振动力、磁力等的水平。通过复合力场,增大有用矿物的富集以及细粒和微细粒的分离,提高螺旋溜槽分选效率和矿物回收率。

(4)以节能、降耗、高效、环保为根本出发点,占地面积、空间要小,耗水耗电量也要小。

(5)操作方便灵活,分选过程稳定,结构简单,便于维护管理。

| [1] |

孙玉波. 重选设备的技术现状与发展前景[J].

矿山机械, 1998(6): 43–45.

|

| [2] |

彭善志. 浅谈Φ2000螺旋溜槽在硅砂选矿中的应用[J].

中国玻璃, 2002, 27(6): 4–8.

|

| [3] |

刘惠中. BL1500螺旋溜槽的研制及应用[J].

有色金属:选矿部分, 2000(3): 29–32.

|

| [4] |

金仁国, 陆庆秋, 于克旭, 等. Φ1200 mm×720 mm楔形刻槽螺旋溜槽研制及试验研究[J].

金属矿山, 2008(1): 46–48.

|

| [5] |

张一敏.

固体物料分选理论与工艺[M]. 北京: 冶金工业出版社, 2007.

|

| [6] |

刘学海, 李斌. 多段螺旋溜槽的研究[J].

矿冶, 1995, 3(4): 31–36.

|

| [7] |

魏成. 钢结构壁挂式螺旋溜槽在煤矿中的应用[J].

矿业安全与环保, 2002(6): 118–119.

|

| [8] |

聂其英. 外螺旋溜槽块煤防破碎技术在古汉山矿的应用[J].

选煤技术, 2006(3): 36–38.

|

| [9] |

丘德镳. 旋转螺旋溜槽及其应用[J].

矿冶工程, 1992, 12(3): 33–35.

|

| [10] |

刘仁梁. 旋转螺旋溜槽选别机理与选型[J].

矿山机械, 1998(10): 44–48.

|

| [11] |

封国富. 旋转螺旋溜槽选矿试验与实践[J].

有色矿山, 2002, 8(4): 27–29.

|

| [12] |

伍喜庆, 黄志华. 磁力螺旋溜槽及其对细粒磁性物料的回收[J].

中南大学学报(自然科学版), 2007, 38(6): 1083–1086.

|

2009, Vol. 23

2009, Vol. 23