| 基于可编程变频器控制的空气压缩机控制系统的改造 |

铁山垅钨矿黄沙矿区的压风系统为空气压缩机集中供风,空压机的控制方式采用的是传统风机的控制方法,即接触器-继电器控制。由于电机的容量大, 启动电流大, 控制精度较低。为此,需要采用可编程控制来实现对压风机的自动控制, 提高系统的运行安全性能,进一步提供可靠的气源,并实现空压机的节能改造。

黄沙矿区空气压缩机房原有7台活塞式空气压缩机,共160m3并网使用,供黄沙矿区井下用气。正常生产情况下开140m3,1台20m3备用。随着井下深部开拓的不断延伸,耗气量的增加,将原活塞式空气压缩机全部改造为单螺杆式空压机,共180m3。20m3空气压缩机功率均为132kW,40m3空气压缩机功率均为250kW,都是通过星-三角转换的降压方式启动。改造后,正常生产情况下开160m3,1台20m3备用。正常情况下矿区内的生产压力范围要求在0.6MPa到0.8MPa。这样的压力要求就会出现多开1台时供气压力大于用气压力,而少开1台又会出现用气压力不足的现象。随着井下生产中风钻用气量的不断变化,高压储气罐的压力也在不断变化。根据生产工艺要求设备的上限压力定位到0.8MPa,只要压力高于上限值,空气压缩机就会自动卸载工作,这时空气压缩机的电机空转不带负载,不产生高压气体。随着用气量的不停变化,空气压缩机通过不断地卸载和加载维持用气量和供气量之间的平衡。其中20m3加载工作时间100s,加载时电机的工作电流265A,卸载时间30s,卸载电机的工作电流为98A。运行状况为两班生产,每班8h运行。

1.2 工作原理空气压缩机的运行方式为星-三角减压启动后全压运行。具体操作程序为:按下启动按钮,控制系统接通启动器线圈并打开断油阀,空气压缩机在卸载模式下启动。这时进气阀处于关闭位置,而放气阀打开以排放油气分离器内的压力。降压启动后空气压缩机开始加载运行,系统压力开始上升。如果系统压力上升到压力开关上限值,即起跳压力,控制器使进气阀关闭,油气分离器放气,压缩机空载运行,直到系统压力跌到下限值后,即回跳压力下,控制器使进气阀打开,油气分离器使放气阀关闭,空气压缩机重新满载运行。

1.3 节电(能)原理空气压缩机是在加、卸载控制方式使得压缩气体的压力在pmin~pmax之间来回变化。pmin是最低压力值,即能够保证用户正常工作的最低压力,pmax是用气设备或者储气罐容许的一个正常工作的安全最高压力(为了安全,有一定的富裕量)。一般情况下,pmax~pmin之间关系可以用下式来表示:

|

δ是一个百分数,其值大致在10%~25%之间。

空气压缩机属于恒转矩负载,用变频调速[1]的方法调整供气量能使电机的输出功率基本与转速(供气量)成正比关系,可连续调节供气量的话,则可将储气罐压力始终维持在能满足供气的工作压力上,即pmin附近。由此可知,空气压缩机的加、卸载供气控制方式较之变频系统控制方式,所浪费的能量主要在两个部分,具有比较大的节电空间。

压缩空气压力超过pmin后,原控制方式决定其压力会继续上升(直到pmax)。这一过程中必将消耗能量,从而导致能量损失。另一方面,高于pmin的气体在进入气动元件前,其压力需要经过减压阀减压至接近pmin。这一过程同样是一个耗能过程。通常情况下,当压力达到pmax时,空气压缩机通过如下方法来降压卸载:关闭进气阀使电机处于空转状态,同时将分离罐中多余的压缩空气通过放空阀放空。这种调节方法要造成很大的能量浪费。

关闭进气阀使电机空转虽然可以使空气压缩机不需要再作功,但空气压缩机在空转中还是要带动螺杆做回转运动。据我们测算,空气压缩机卸载时的能耗约占空气压缩机满载运行时的25%~35%(这还是在卸载时间所占比例不大的情况下)。换言之,该空气压缩机20%以上的时间处于空载状态,在作无用功。很明显在加卸载供气控制方式下,空气压缩机电机存在很大的节能空间。

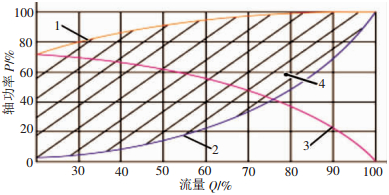

供电电源的频率,产生气体的流量Q与电机的转速n成正比,空气压缩机产生的风压力p与电机转速n的平方成正比,电机轴功率P与转速n的立方成正比。所以当电机的转速降低时,空气压缩机电机轴功率成立方关系下降,节能效果非常显著。如图 1所示。

|

| 1—工频机功率;2—变频机功率;3—节能;4—功率差 图 1 电机轴功率节电对比 |

2 节电(能)控制系统的设计

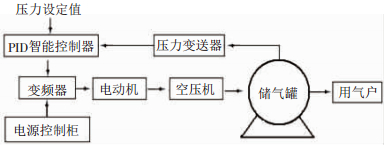

经过对空气压缩机运行状况的现场测定,原有供气控制方式存在诸多问题,需要应用变频调速技术进行恒压供气控制[2]。采用这一方案时,可以把储气罐压力作为控制对象,压力变送器YB将储气罐的压力转变为电信号送给PID智能调节器[3],与压力设定值作比较,并根据差值的大小按既定的PID控制模式进行运算,产生控制信号送变频调速器VVVF,通过变频器控制电机的工作频率与转速,从而使实际压力始终接近设定压力。同时,该方案还增加工频与变频切换功能,保留原有的控制和保护系统,并采用电度表来对比证明节电的效果。另外,采用该方案后,空气压缩机电机从静止到旋转工作可由变频器来启动,实现了软启动,避免了启动冲击电流和启动给空气压缩机带来的机械冲击。

空气压缩机恒压供气智能控制系统由变频器、压力传感器、软件控制单元等组成。此控制系统根据压力传感器检测到的空气压缩机出口的压力值,通过PID调节计算和变频器调整压缩机电机的工作状态。具体的控制系统流程如图 2所示。

|

| 图 2 控制系统流程 |

3 节电(能)控制系统的经济效果 3.1 改造控制系统的效果

采用基于可编程控制器和变频器对空压机的改造,具有明显的节电效果,节电率平均可达26%以上;在操作运行中,大幅度地降低噪声,减少公害,保护环境;对系统实现软启动,软停止,没有电流和机械冲击;对电机设备减少磨损,降低电流,延长电机、空压机等设备寿命;根据生产的实际情况,以满足设备要求的最低压力值输出,可以降低输气管道的损耗,同时在满足设备要求的条件下,可以降低用气量,节约了电能;设备的自动化程度提高,进行恒压供气,用气设备稳定工作,优化了生产工艺,提高了产品质量。采用自动控制系统可以节约电能,减少人员费用,降低设备维护费用,提高设备使用寿命。

利用原有的设备和工艺技术,增加一个节电控制系统,将原来的控制系统作为旁路,当可编程变频器出现故障时仍可采用原控制系统,不至于影响空气压缩机的正常运行而影响生产。

3.2 节电(能)效果铁山垅钨矿黄沙矿区空气压缩机通常每天运行16h以上,按平均节电率25%,平均电费单价0.65元/kWh计算,则

月节约电费=电机功率×负载率×每天工作小时数×每月工作天数×电费单价×节电率

=132×0.9×16×25×0.65×25%=7 722(元)

4 结束语目前,能源紧缺、电力紧张在一定程度上制约了我国的经济发展,如何降低能源消耗、节约能源是大家关注的一个课题。在工艺设计过程中,为了考虑富裕量,常常采用“大马拉小车”的工作方式。这种方式为节电提供了空间。在对生产工艺进行分析的基础上,再选择控制方式。该控制系统,采用常用的控制设备,实现理想的控制效果,使得供气系统安全、可靠。

| [1] |

杨公源.

常用变频器应用实例[M]. 北京: 电子工业出版社, 2006: 179-232.

|

| [2] |

林渊辉. 空气压缩机恒压供气系统[J].

能源技术, 2006(3): 59–61.

|

| [3] |

王言荣. 基于PIC单片机的螺杆式空气压缩机小型控制器[J].

工业控制计算机, 2005(8): 49–51.

|

2009, Vol. 23

2009, Vol. 23