| 铜冶炼过程中的圆盘定量浇铸系统与设备 |

2. 江西理工大学 机电工程学院,江西 赣州 341000

2. Jiangxi University of Science and Technology, Ganxhou 341000, Jiangxi, China

在电解铜的冶炼生产过程中,根据工艺设计的要求,需要将熔融状态的铜水经过定量浇铸工艺浇铸成符合电解要求的铜板,这些铜板再经过电解就能得到高纯度的电解铜。因此,生产出符合电解标准的铜板,是生产电解铜的必要工序。以前很多铜冶炼加工企业受到技术和资金的限制,只能靠手工浇铸生产电解用的铜板。由于手工浇铸出来的铜板受到很多外界因素的影响,生产效率和产品精度都很低,极大地限制了企业的发展。长期以来,铜水的定量浇铸技术被以奥特昆普为代表的外国公司垄断。近年来,随着国内铜冶炼技术的发展以及对国外先进技术的引进吸收,我国已经掌握并开发出自主的圆盘定量浇铸系统,满足了我国对铜冶炼技术发展的需求。通过对圆盘定量浇铸系统的学习和研究,对提升我国铜冶炼加工行业的水平有深远的意义。

1 圆盘定量浇铸工艺及特点工业上使用的电解铜(含铜99.9%~99.95%)是重要的工业级原料,广泛用于制造特种合金、金属丝、电线以及各种高精度设备及仪表。圆盘定量浇铸系统是为了满足电解铜生产需要开发出来的生产高精度铜板的系统。该系统通过PLC技术、现场组态技术以及现场自动化仪表的应用,综合了电力、液压技术、气动技术,可在恶劣环境下实现自动化生产,具有高精度、高效率的特点,并且操作方便,节省人力、物力。该系统的主要功能就是将熔炉中的铜水,通过圆盘定量浇铸机浇铸出具有特定规格、质量的铜板,以满足电解冶炼生产的需要。

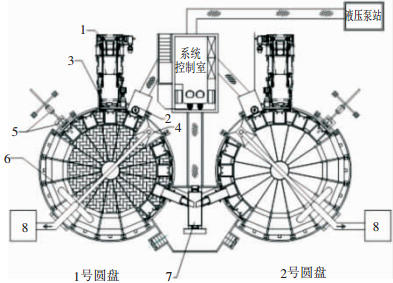

2 圆盘浇铸机的结构与浇铸系统 2.1 圆盘浇铸机的结构不同厂家的圆盘浇铸机是不相同的,但是设备的主要机构和原理是一致的。目前M16双圆盘浇铸机已经投入生产,本文以M16双圆盘浇铸机为例。圆盘定量浇铸系统主要由定量称重及浇铸系统、圆盘驱动系统、提取机系统、喷淋及喷涂系统、水槽传动驱动系统、压模及废模处理装置六大子系统组成,该设备的结构见图 1。双圆盘浇铸机是一台浇铸机拥有两个独立的浇铸圆盘,这两个圆盘之间工作相互独立,可以根据需要选择不同型号的浇铸模子同时浇铸出不同规格型号的铜板,这样设计的目的是最大限度地提高浇铸机的生产效率。

|

| 1—水槽传动系统;2—圆盘驱动系统;3—提取机系统;4—自动喷涂系统;5—压模及废模装置;6—喷淋系统;7—定量称重和浇铸系统;8—蒸汽排风机 图 1 M16双圆盘浇铸机 |

M16双圆盘浇铸机的主要参数如下:浇铸能力,85~100t/h(双圆盘);单块阳极板质量,175/360kg(浇铸铜板的规格有两种);阳极板合格率,98%。

2.2 圆盘浇铸机的工作过程圆盘浇铸机生产时,首先是铜水进入定量及称重系统中,称重控制程序根据系统设计的要求,定量向模子里注入铜水。当注入到模子中的铜水达到设定值时,定量称重和浇铸系统复位,此时,圆盘驱动程序接收到信号,电机驱动圆盘,将下一个空模位移至设定的浇铸位置,准备下一个空模子的浇铸工序。在浇铸机定量浇铸铜水时,喷淋和喷涂系统相应地同时完成自己的工序,喷淋系统给浇铸好模子中的铜水冷却,喷涂系统为空模子喷涂防黏材料。压模装置此时在液压系统的驱动下固定模子,模子底部的液压缸做一个往复的顶起运动,松动模子中的铜板,便于提取机提取。提取机及水槽传动系统也在圆盘停顿的间隙中工作,提取机将到达位的铜板取出并放置到水槽中,水槽传动系统则根据提取机工作的信号,将放置到水槽中的铜板传输到指定的位置。

2.3 圆盘定量浇铸系统(1)定量称重及浇铸系统。熔融状态下的铜水温度高达1 300°,定量称重及浇铸系统的功能就是将高温的铜水,根据设定的要求定量地注入预先放置在圆盘上的模子当中。定量称重及浇铸系统主要由中间包、浇铸包、电子秤组成,中间包和浇铸包都是由液压缸来控制工作,浇铸包位于电子秤之上。工作时,铜水不断地流入中间包中,系统程序根据电子秤反馈回来的浇铸包的质量,控制中间包向浇铸包加注铜水;在向模子里浇铸铜水时,浇铸包根据调试好的工作曲线向模子中注入铜水,当注入的铜水的量达到设定值时,电子秤发出信号控制浇铸包快速返回。

(2)圆盘驱动系统。熔融状态的铜水成功注入模子之后,电机驱动圆盘,使下一个空模到达浇铸位等待浇注。考虑到铜水是液态,驱动电机必须保证圆盘转动平稳,因此采用了变频调速器对电机的运行方式进行控制,防止铜水晃荡起毛刺。圆盘转动的角度是通过旋转编码器来定位的。

(3)提取机系统。提取机是一个活动的机械手臂,用于提取经过冷却后形成固态的高温铜板,在顺利取到铜板之后,提取机将铜板放在盛满冷却水的水槽中冷却。

(4)喷淋与喷涂系统。根据实际应用的需要,高温的铜水通过喷淋冷却凝固成固态的铜板,因此整个系统中专门有一段喷淋通道用于铜水的冷却凝固。空模子在注入铜水前,需要在模子底部喷涂液态硫酸钡。由于生产过程中模子的温度很高,喷涂的液态硫酸钡很快就蒸发干净只剩下硫酸钡粉末,因此可以防止铜水冷却时和模子粘在一起,便于铜板与模子之间的分离。

(5)水槽传动系统。水槽部分是用来最后冷却高温铜板的容器,内部装有导轨,当提取机将从圆盘上取来的铜板放置于水槽时,导轨上的链条在驱动装置的带动下将铜板传输到指定的位置并且记数。当铜板的数量超过设定的数值,水槽底部的垛顶起装置便将堆垛在一起的铜板顶起,以便于工人用叉车将其叉走。

(6)压模及废模处理装置。压模装置是一个液压驱动装置,主要用途是用来固定模子。工作时,位于模子底部的液压缸做一个往复动作,松动模子中的铜板,便于提取机提取:圆盘浇铸机设置这个装置是为了在提取机之前松动模子中的铜板,用以防止出现铜板粘住模子的情况。废模处理装置与压模装置设置在一起,当出现不符合规格的模子时,可利用此装置将废模取出。

3 M16圆盘浇铸机的动力系统圆盘浇铸机主要由上述六个子系统组成,各个子系统的动力驱动涉及电力系统、液压系统、气动控制系统。其中液压控制系统作为主要动力负责所有油缸的动力;气动控制系统是通过供气站提供的气源控制提取机手臂动作,并且控制喷淋和喷涂气动阀的开关;电力控制系统是整个设备的神经中枢,它不仅给液压站、气动站提供电源,控制现场的所有电机,而且向整个控制系统提供电源。

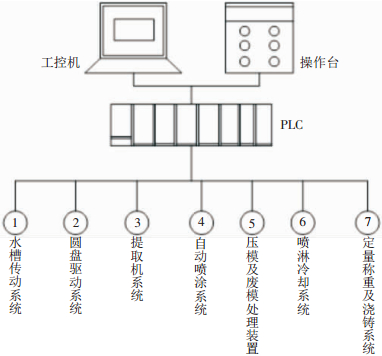

4 M16圆盘浇铸机的控制系统整个控制系统由PLC以及现场自动化仪表组成,通过系统控制站对整个系统进行控制;同时采用工业组态技术,实现了系统设备实时的可视化管理,如图 2。

|

| 图 2 M16双圆盘浇铸机控制系统 |

M16双圆盘浇铸机控制系统原理:该系统以欧姆龙公司的CS1系列可编程控制器(PLC)为核心,采用INTOUCH9.0作为工控组态软件,组成一个实时的监控系统。该监控系统为了使检测仪表的数字/模拟信号与PLC、PLC与工控机之间的数据传输,现场总线采用OMRON的ControllerLink FA级别的网络,实现数字和模拟输入/输出、智能信号装置和过程调节装置与可编程控制器PLC和工控机之间的数字传输,把I/O通道分散到需要的现场设备。ControllerLink既可以满足传感器/执行器的通信要求,又具有单元级领域的所有通信网络功能。其支持高速的循环数据传输通信,从而完成控制系统的实时监控要求。

5 结语随着冶金技术水平的不断提升,我国的圆盘浇铸技术也将在引进吸收的基础上走出一条自主创新之路。M16双圆盘浇铸机就是在此基础上不断创新的结果。整个设备系统划分为机械系统、动力系统、控制系统。控制系统以欧姆龙CS1系列PLC为核心控制器,结合Wonderware的INTOUCH9.0组态系统,通过使用现场检测仪表为控制系统提供检测信号,实现对动力系统的运行方式进行控制,同时将圆盘浇铸机机械系统的六个子系统紧密地联系在一起,从而使整个生产系统获得良好的经济效益和安全性能。

2009, Vol. 23

2009, Vol. 23