| 降低鼓风炉渣含锑的生产实践 |

鼓风炉挥发熔炼锑矿石的经济效果,在很大程度上取决于熔炼造渣过程的好坏。锑鼓风炉渣率一般都比较高,且随炉料的不同而异。当处理含锑40%以上的硫化锑矿时,炉渣的渣率一般为55%左右,当处理含锑28%~35%的硫氧混合锑矿时,炉渣的渣率高达70%~90%。炉渣是各种脉石和焦炭灰分氧化物与少量的金属硫化物和金属等物质组成的熔融体。炉渣的主要化学成分是SiO2、FeO、CaO三种氧化物,一般占渣量的90%,同时还含有1%~2%的锑以及少量的Al2O3、MgO等其他氧化物。锑鼓风炉要求产出的渣量少,且渣含锑低,这样才能保证有较低的燃料消耗和较高的金属回收率, 降低渣含锑就等于提高回收率。

影响渣含锑的过程是一个非常复杂,各因素相互影响、相互制约的过程,其中主要有风量、风压、焦率、矿石品位、矿石粒度、料柱高低、渣型的合理选择、炉缸深度、温度等因素。

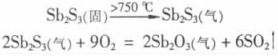

1 鼓风炉挥发熔炼的基本原理锑鼓风炉挥发熔炼是利用Sb2S3在高温下优先挥发,进入烟气后,再氧化为Sb2O3,生成的Sb2O3也易挥发的特性来进行的。当温度达到750℃后,硫化锑以蒸气状态挥发与炉气一起离开料面,再与炉气中的游离氧或吸入空气中的氧作用,生成Sb2O3,其反应为:

|

|

反应产生的Sb2O3呈蒸气状态随炉气进入冷凝、布袋收尘等系统最后变成固体Sb2O3粉末半成品回收。熔炼过程中,配入适量的熔剂铁矿石、石灰石,使炉料和燃料中的脉石氧化物成分SiO2、CaO、Al2O3等在高温下互相作用,形成性质良好的铁钙硅酸盐SiO2-FeO-CaO三元渣,从炉料中洗出,与有价金属分离[1]。

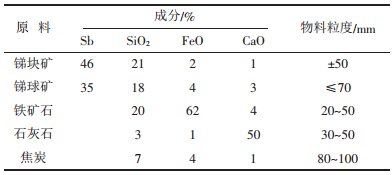

2 原料及工艺流程 2.1 生产原材料原料硫化锑矿购自湖南东安新龙矿业,所用的辅助材料包括铁矿石、石灰石和焦炭,其化学成分如表 1所列。

| 表 1 原材料及辅助材料的化学成分 |

|

| 点击放大 |

2.2 生产设备及控制条件

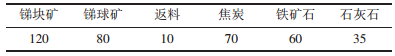

熔炼的设备为一台0.9m2的挥发式熔炼鼓风炉,根据原料、燃料、熔剂的成分,选择的渣型质量百分比为:SiO2:FeO:CaO=40:30:20,根据计算得出合理的配料比如表 2所列。

| 表 2 鼓风炉挥发熔炼的配料比 kg |

|

| 点击放大 |

按照焦炭熔剂块、球矿的先后顺序加入炉内,每批锑物料的加入量为200kg,间隔时间为12min。

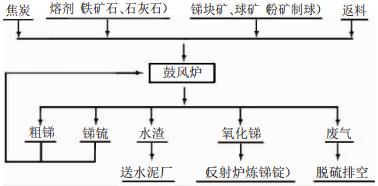

2.3 生产工艺流程锑精矿鼓风炉挥发熔炼的工艺流程,主要包括锑精矿原料的制备(粉矿制球、干燥)和配料,炉料挥发熔炼产出的高温烟气经冷却、收尘,得到产品锑氧,废气处理后排空;产出的熔体在炉缸分离,炉渣水淬后送水泥厂,副产物返回处理,如图 1所示。

|

| 图 1 锑鼓风炉生产工艺流程图 |

3 影响渣含锑因素的讨论 3.1 风量和风压对渣含锑的影响

风量按理论空气需要量,控制过量系数为0.1~0.2,锑挥发熔炼鼓风炉,其实际的鼓风量一般为60~80m3/min。在一定限度内增大风量,可以强化熔炼过程,提高生产能力,减少锑锍和粗锑的产出量,降低渣含锑。但风量过大,易于料面穿孔跑风,随烟气带走的粉尘增多,降低锑氧质量,吹走的熔渣增多,黏附在炉壁上形成炉结。风量过小,将导致炉子生产能力低,锑锍和粗锑产出量多。生产实践证明,在其他条件不变时,风量控制在60m3/min,渣含锑<1%,当风量减少到40m3/min,渣含锑很快上升到1.5%~1.8%。而风压取决于料柱高度和炉料的透气性,以及鼓风量等因素,鼓风压力一般在8000~12000Pa。在一定限度内增大风压,可使反应充分、完全,但风压过大,渣口产生喷火,对渣道损坏严重。风压太低,风力穿透不到炉子中心,对燃料的燃烧和硫化锑的氧化挥发不利。

经生产实践证实:风量控制在60m3/min左右,渣含锑较低,减小风量,渣含锑升高;风压控制在8000~12000 Pa,渣含锑较低,减小风压,渣含锑升高。

3.2 焦率对渣含锑的影响焦率是指每处理一吨锑物料所需消耗的焦炭也叫矿石比),或是每处理一吨入炉物料所需消耗的焦炭(也叫物料比)。焦率高,能起到提高炉内温度的作用,但焦率过高,在供风量不变的情况下,会发生不完全燃烧,产出CO气体,使炉内还原气氛增加,锑的还原会使锑锍的含锑量升高。焦率低,热量不够,炉缸温度低,渣变稠,流动性差,容易造成炉缸冻结,渣含锑高。

鼓风炉挥发熔炼是在低料柱,高温炉顶条件下进行的,炉气带走的热量据估算约等于焦炭发热量的60%,所以焦率比其他鼓风炉要高,一般为炉料量的20%~25%,为含锑物料量的30%~40%。

生产中,鼓风炉焦率为锑物料的35%左右时,生产技术指标较好,渣含锑一般在1%左右。

3.3 入炉矿料品位对渣含锑的影响入炉矿料锑品位提高,渣含锑升高,品位低,虽然对降低渣含锑量有利,但总的回收率会降低。因为品位低,渣量就大,带走的锑就多。如45%品位矿石入炉,其渣量在70%以下,当其渣含锑在1.2%时,锑在渣中的损失率为70×1.2%/45=1.87%。若是30%品位的矿石入炉,其渣量在90%以上,若渣含锑品位为1.0%,则锑在渣中的损失率为90×1.0%/30=3%。

生产中控制入炉矿石品位在40%~45%之间,经济效益较理想,锑的回收率在97%~98%,渣含锑在1%以下。

3.4 入炉矿石粒度对渣含锑的影响矿石粒度对渣含锑的影响也是较大的。粒度过小,粉矿重量增加,会导致炉内板结,气流不畅,不仅影响处理量,同时也会使渣含锑升高。试验曾将含锑品位36%的浮选精矿,不经制球而直接入炉,结果渣含锑在1.8%以上,而制球矿入炉渣含锑在1%以下。因此生产工艺要求入炉物料粒度都必须控制在50~80mm之间。

3.5 料柱高度对渣含锑的影响料柱高度是指从风口中心到料面的高度,锑矿石的鼓风炉挥发熔炼,采用低料柱作业。料柱过高,容易导致焦点区上移,将会出现沿风嘴向炉的中心产生炉结,在风口下部形成空洞,使炉缸温度降低,严重时会使炉缸或过渣道冻结,同时会增加锑锍和粗锑产出量,使锑直收率降低,渣含锑升高。料柱过低,则底焦层太薄,炉缸温度低,炉渣过热性差,很容易冻缸和堵塞渣口。过低料柱还容易产生穿孔现象,破坏炉内气流分布,穿孔会产生熔融炉料上飞,落在炉内及墙体上,慢慢形成挂料,难以维持鼓风炉的正常作业,同样也会使渣含锑升高。

通常处理硫化锑精矿时的料柱高度,加料前为300~500mm, 加料后为600~800mm,当处理硫氧混合锑矿时,加料前为500~700mm,加料后为800~1 000mm是比较合理的。正常生产时料柱控制在加料后为700mm, 渣含锑能稳定在1%左右,当料柱提高到1 000mm,出现渣口喷火现象,渣含锑急剧增加到1.6%以上。

3.6 渣型对渣含锑的影响锑精矿中的脉石,大多是酸性成分,故锑鼓风炉挥发熔炼一般选择酸性炉渣,结合渣的熔点、黏度和密度,选用的渣型一般为:SiO240%~42%,FeO 28%~30%,CaO 20%左右,Al2O3、MgO和其他成分占10%左右[2]。根据所选定的炉渣成分,测定渣的熔点为1000~1050℃,炉渣的黏度随其成分的变化而变化,锑鼓风炉炉渣的黏度在1000℃时,不大于100Pa·s,属于流动性炉渣。一般,增加SiO2会提高渣的黏度,不利于锑的氧化、沉降,FeO与CaO都能降低渣的黏度,但CaO的增加会提高渣的熔点,当炉内温度稍有降低时,就会出现渣稠不流动,使渣含锑升高。炉渣与锑锍、粗锑的密度相差越大,对分离越有利,渣含锑的损失越少。在炉渣中增加SiO2、CaO的含量,都可降低渣的密度,但会提高渣的熔点,而增加FeO的含量,则会提高渣的密度,对锑的沉降不利。适当降低FeO在渣中的含量,保持与锑锍和粗锑的密度有较大的差别,有利于渣含锑的降低。

合理的渣型可使渣含锑控制在较低的水平且炉况较好,试验渣型质量百分比控制在SiO2:FeO:CaO=(36~38):(32~35):(15~17)范围时,渣含锑更低,可以降到0.5%左右。

3.7 炉缸深度对渣含锑的影响炉渣中锑是以Sb2S3与金属锑二种物态同时存在的[3]。因此,在熔炼过程中创造较好的锑锍和粗锑与炉渣的分离条件,也是降低渣含锑的有效措施。生产中设置鼓风炉加热前床就是一种有效的二次澄清分离手段。小鼓风炉不设前床,而是采取加深炉缸深度的措施, 同样起到了降低渣含锑的效果。

生产实践证实:鼓风炉炉缸深度为650mm,生产正常,炉缸温度高,渣含锑长期能稳定在1%左右。

3.8 炉温对渣含锑的影响炉温是鼓风炉生产好坏的重要因素。炉温高,生产顺畅,故障少,渣的过热性好,活度高,对降低渣含锑有利。在生产实践中可见到,流出鼓风炉的渣带亮白色时,炉温很高,此时渣的流动性好,渣含锑会很低,在1%以下。当流出鼓风炉的渣带红黑色时,炉温低,渣流不动,此时渣含锑会很高,在1.5%以上。炉温的高低,取决于焦炭质量的优劣、焦比的大小、入炉矿石品位的高低等因素,焦炭质量好,焦比高,品位高,炉温就高,对降低渣含锑有利。但是过高的焦比和入炉品位对渣含锑也会带来相反的结果。在其他条件不变时,焦比大于45%或入炉品位大于50%时,渣含锑将从1%以下上升到1.5%以上。实践证明:焦率为锑物料的35%左右,入炉矿石品位在40%~45%之间,炉温较高,渣含锑能稳定在1%以下。

4 结论(1)鼓风炉挥发熔炼锑精矿在合理控制好各生产参数的情况下,锑的直收率大于91%,回收率可达98%。

(2)氧粉质量较好,Sb≥78%。

(3)炉渣含锑可控制在1%以下。

| [1] |

雷霆, 朱从杰, 张汉平.

锑冶金[M]. 北京: 冶金工业出版社, 2009.

|

| [2] |

赵天从.

锑[M]. 北京: 冶金工业出版社, 1987.

|

| [3] |

赵天从, 汪键.

有色金属提取冶金手册—锡锑汞[M]. 北京: 冶金工业出版社, 2005.

|

2009, Vol. 23

2009, Vol. 23