| 无氧铜生产新工艺及设备 |

无氧铜(OFE)的生产在铜加工行业中是工艺较难掌握、对设备和生产控制要求较高的一种生产工艺。目前国内还没有自行设计制造大型的无氧铜生产线。通过对引进的无氧铜生产线的学习和研究,对提升我国铜加工行业的水平有深远意义。

1 无氧铜的生产工艺及特点无氧铜是一种高品质的铜,其氧含量少于5×10-6,氢含量低于1×10-6。生产无氧铜产品需要特别的前提条件:必须用A级的电解铜,要确保其中所含的其他元素在规定的范围之内;其次,是电解铜要预热,可以防止吸附的湿气;然后,熔化炉中的液面覆盖了一层10 cm的木炭,木炭要经过煅烧,目的是防止液面与空气接触,这一点十分重要。因为熔化炉中的气氛通常含少量的氧,且电解铜加料时加料口是开着的,因此保持熔化炉内气氛呈正压是很重要的。

传统无氧铜生产工艺是采用长流槽内通入一氧化碳,还原铜液中的氧。这种工艺缺点是设备较多,占地面积大,属于20世纪70年代的技术。此次引进的先进的无氧铜生产工艺是使用精炼气站,配合在熔化炉和铸造炉的底部的透气砖,通过使用一氧化碳达到进一步减少残留氧含量目的。

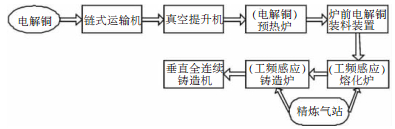

熔化炉和铸造炉均配有相应的精炼气站。每个精炼气站均可独立使用一氧化碳、氮气或压缩空气。用于每个炉子的CO、N2和空气的流量可以测量和控制。另外,精炼气站还提供一个旁通阀,用氮气对整个管道进行吹扫。所有的三种介质均装备独立的压力控制和监控装置,以便在出现供气故障时能够及时发现和避免危险情况,使每一个支路对气体的回路都是安全的。无氧铜生产工艺及流程如图 1所示。

|

| 图 1 无氧铜生产工艺及流程 |

2 工频感应熔化炉

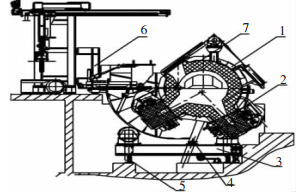

熔化炉由上炉体、感应体、炉体倾动机构、底座和称重装置组成,如图 2所示。其中:上炉体包括加料炉门、炉体、炉膛耐火材组成。炉膛内可容纳铜水33 t,有效浇注铜水12 t。

|

| 1—上炉体;2—感应体;3—底座;4—炉体倾动机构;5—称重装置;6—炉前加料机;7—耐火材料 图 2 工频感应熔化炉 |

炉体呈圆柱状,由钢板并用加强筋焊接构成。在炉体表面较低的一边,是用于连接感应体的矩形法兰,用于启动炉盖的气压位于炉体的顶部,在炉体的两边是用于安装倾斜液压缸的支架。铜水经过出口虹吸管流出,扒渣门位于和它相对的位置。

炉膛的耐火材料是由重质砖、保温砖、保温石棉板等材料构成。耐火材料和砌砖结构必须根据要熔化的金属类型和铸造温度来选择。炉壳支架具有很高的稳定性,因此为耐火材料提供了一个安全保障。通过液压装置将炉体倾斜的方法来彻底清空炉子。

该无氧铜生产线有两台熔化炉,每台熔化炉安装了两只感应体。每台熔化炉功率2 400 kW,总功率达4 800 kW。感应体是炉子的热量来源,它是由带熔沟的外壳(此熔沟能用液体金属填满)、用水冷却感应线圈、水冷套、感应体铁芯组成。水冷却感应体线圈形成一次侧绕组,充满液态金属熔液的熔沟形成二次侧绕组。当感应线圈被连接到一个交流电源上时,由于感应电压,一股电流将流进短路二次侧绕组。由液体金属形成二次侧绕组而产生的电阻可产生热能,这些热能通过自然对流和电磁场产生的对流被传输到炉膛内的金属上。

熔化炉主要功能是熔化来自加料机的电解铜,通过溢流方式经出铜管及时地将熔化后的铜水送到铸造炉。

工频感应熔化炉内需要保持相对稳定的金属量。因此,电解铜加料系统的加料速度必须与铸造速度相匹配,便于所加入的金属量以最精确的方式与铸造炉的出炉量保持一致。为了确保这点,可通过倾转熔化炉的角度来改变向铸造炉输出的铜液质量。因为机械设备原因,电解铜加料机的加料范围只能在熔化炉一定的倾转角度(0~15°)之间进行。如果加大熔化炉的倾转角度,虽然可以增加输出铜液的质量,但若超出限定的角度,加料就会中断。为了避免因熔化炉倾转超过限定角度使加料机与熔化炉发生干涉的问题,熔化炉的倾炉机构应配备测量倾转角度的接近开关。

控制熔化炉的主要目的是避免加料机与熔化炉的干涉和保证熔化炉的熔化速率与铸造炉出铜量相匹配。在这些避免加料机与熔化炉发生干涉的限制操作指令和保证熔化炉熔化速率与铸造炉出铜量相匹配的指令,均需要向工控机提供一个+2 V/-6 V电压的调节值,并由工控机向PLC下达指令来实现以上任务的完成。

通常,单台熔化炉的出铜量是8 t/h,两台熔化炉可达16 t/h。根据国外铜加工厂的生产经验,一般全连续铸造速度在120~140 mm/min范围内,铸造炉的出铜量在9~11 t/h之间变化,那么,按现在的配置,熔化炉仍有富余的铜液可供,也就是说有足够的时间可以调试加料机与熔化的正确位置,避免发生干涉。

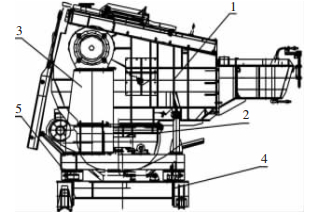

3 工频感应铸造炉工频感应铸造炉由上炉体、感应体、炉体倾动机构、小车行走机构和称重装置组成,如图 3所示。其中:上炉体包括炉盖、船形炉体、前室、塞棒浇注控制装置、炉膛耐火材料及燃烧气系统组成。炉膛内可容纳铜水20.5 t,有效浇注铜水10 t。感应体总功率500 kW,包括水冷法兰、铁芯、线圈、水冷套及水冷控制部件。燃烧气有两套:一套是用来预热浇注系统的石墨组件;另一套安装在炉体顶部,用于将炉膛内溢出的一氧化碳烧掉。小车由一台15 kW电机驱动,通过齿轮箱将动力传到两个行走轮上从而实现行走。将小车移动到检修位置上,便于铸造机结晶器部分的维修。

|

| 1—上炉体;2—感应体;3—炉体倾动机构;4—小车行走机构;5—称重装置 图 3 工频感应铸造炉 |

工频感应铸造炉前室的塞棒控制系统充当了金属从前室到铸造炉的铜液出口。通过调节塞棒传动装置来控制铸造机结晶器内的金属液面。结晶器内的液面高度是由一个液位传感器测量,液位传感器通过相应的调节装置来提升或降低塞棒。流动速度的潜在变化,比如前室中金属液面的波动导致的变化,可由塞棒控制系统进行调节。

为了避免倒空铸造炉,输出的金属必须不断地补充。在这种情形下,铸造炉的质量通过称重装置显示。质量信号调节由一个操作信号给熔化炉,通过倾转油缸向铸造炉提供所需金属的质量。

当熔化炉转动时就必须使金属液流动速度和铸造炉的溶液质量相匹配。因为熔化炉中提供金属液的滞后性导致了操作动作的延迟。所以要以另一种缓慢的方法调整,熔化炉才能开始旋转。由生产经验可知,对熔化炉的正确操作命令要在一段时间(如30 s)之后才能确定。这是因为,当铸造炉需要增加或减少铜液量的信号给熔化炉后,整个加料系统增加或减少加料速度的最快时间为30 s。当加料系统通过调节后,持续地以8 t/h的速度加入金属,那么铸造炉里的金属液面能保持一个连续的液位。

总的来说,铸造炉的质量和液面应调整得尽可能高,也就是说铸造炉一直处于高温状态。但是通常要留出一定的空间给来自熔化炉的铜液,不至于铸造炉铜液过量,以防万一铸造炉旋转而造成的危险。为了保证生产的连续和标准的操作,任何对设定值的偏离都要监控。过量铜液和炉内铜液太快倒空都会干扰生产。

4 电解铜加料系统电解铜加料系统包括四部分,即链式运输机、真空提升机、预热炉和炉前加料机,它们运行是彼此密切相关。

最主要的部分是电解铜预热炉。电解铜预热炉可以通过两种规格的电解铜,分别是1 030 mm× 1 020 mm×16 mm和900 mm×720 mm×15 mm。电解铜预热炉是按大尺寸电解铜设计的。电解铜在预热炉中可加热到100~200 ℃。如果冷态电解铜在熔化炉内熔化速率为8 t/h,那么经过预热炉加热后的电解铜加入熔化炉内后,熔化炉的熔化速率可相应地提高到9 t/h。

炉前电解铜加料机与电解铜预热炉出口相连接,通过炉前加料机将预热后的电解铜送到熔化炉内熔化。炉前加料机的加料速度应与预热炉的出料速度相匹配,及时将每一块电解铜从预热炉输出位置运走。当电解铜到达出口时,出口处的光栅会释放而发出一个启动信号,用来提示加料。为保证加料连续运行,炉前加料机的加料循环时间必须比电解铜在预热炉的最短运行时间要短。

真空提升装置要事先对电解铜预热炉开启。它是加料链的至关重要的控制设备,因为它决定了哪一个和多少预热位置是保持空置并因此而确定加料速度。

这些空置的位置是由一个从属的调节装置按照来自熔化炉的实际信号来控制。预热炉的输出量与加料速度保持一致。如果现在的加料速度为7 t/h,也就是达到最大速度的80 %,四块电解铜退出,一块释放。

5 精炼气站精炼气站由各种阀、质量流量计、压力变送器、显示仪表及管道组成。根据测量到的铜水中氧的含量,对一氧化碳和氮气的配比、混合,通过透气砖送入炉膛铜水中,利用一氧化碳对氧的还原作用,达到对铜水中氧的去除的目的。

精炼气站使用N2的要求:

流量 0~2 Nm3/h每个炉子

压力 入口压力(最大) 4~6 Pa, 出口压力3 Pa

纯度 99.98 %

精炼气站使用CO的要求:

流量 0~2 Nm3/h每个炉子

压力 入口压力(最大)4~6 Pa, 出口压力3 Pa

纯度 99.98 %

因为一氧化碳是有毒气体,因此多余的一氧化碳采用燃烧的方法去除。

6 结语通过对该条世界先进的无氧铜生产线的学习和研究,对提升我国高精度铜板带生产行业的整体水平有深远意义,同时也提升了我国的铜加工生产装备技术水平。

2009, Vol. 23

2009, Vol. 23