| 复杂铜冶炼渣浮选试验研究 |

矿产资源是国民经济持续增长的重要物质基础,人类社会发展对矿产资源的大规模需求与矿产资源的日益枯竭、贫乏的矛盾正日益尖锐。固体废物是目前世界上唯一不断增长的潜在资源和财富。因此,开发利用固体废物(二次资源)已成为人们的共识。我国铜渣数量大,每年产出400~500万t,至今累计达5 000多万t,其中含有50多万t铜及相当数量的贵金属和稀有金属[1],因此采用工艺简单及有效的方法回收铜渣中的有用元素显得尤为重要。目前,世界上对铜渣的处理大部分采用炭热法、烟化法、电炉贫化法以及浮选法等。近年来, 还常用湿法处理含铜炉渣。然而对于含铜较低的炉渣,就回收的经济效果而言,最有前途的还是浮选法。

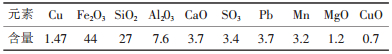

1 铜渣的性质云南耿马铜渣含铜品位在0.97%~2.7%波动,属于低品位铜渣。铜渣外观呈黑褐色,其主要成分为Fe、SiO2、Cu、S,还有少量的Pb、Zn、Al203、CaO、MgO等。其多元素分析(表 1)显示,Fe2O3占44%,SiO2占27%。

| 表 1 低品位铜渣多元素分析结果 w/% |

|

| 点击放大 |

2 铜渣浮选实验 2.1 磨矿细度试验

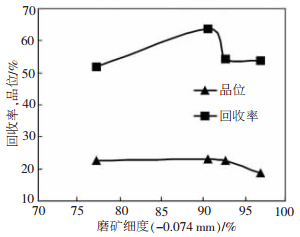

试验流程为一次粗选的开路流程,药剂条件为碳酸钠6.7 kg/t,硅酸钠1.7 kg/t,丁基黄药300 g/t,2号油40 g/t,试验结果见图 1。

|

| 图 1 磨矿细度与选铜指标关系曲线 |

从图 1看出,随着磨矿细度的增加,铜精矿品位、回收率均有一个逐渐上升又下降的趋势,在磨矿细度-0.074 mm为90.6%时,铜精矿品位、回收率都达到了最高值。同时考虑磨矿成本对经济效益的影响,确定磨矿细度-0.074 mm为90.6%。条件试验所得指标为:铜精矿品位23.05%、回收率63.77%。

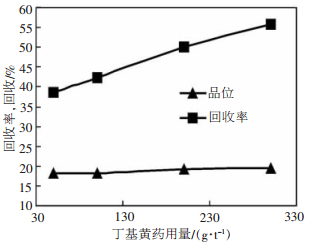

2.2 捕收剂用量试验 2.2.1 丁基黄药用量试验丁基黄药试验流程粗选阶段用量分别为50、100、200、300 g/t,碳酸钠6.7 kg/t,硅酸钠1.7 kg/t,2号油均为40 g/t[2],试验结果见图 2。当丁基黄药用量为300 g/t时,铜精矿品位、回收率均达到最高值,分别为19.55%和55.77%。所以粗选阶段丁基黄药用量以300 g/t为宜。

|

| 图 2 丁基黄药用量试验曲线 |

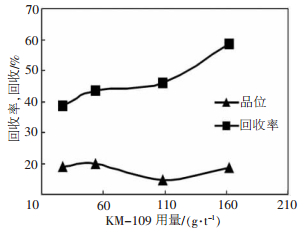

2.2.2 KM-109用量试验

KM-109试验流程粗选阶段用量分别为27、54、108、162 g/t,碳酸钠6.7 kg/t,硅酸钠1.7 kg/t,2号油均为40 g/t,试验结果见图 3。铜精矿回收率随着KM-109用量的增加逐渐提高,而铜精矿品位随着KM-109用量的增加有一个起伏过程。其中当KM-109用量为162 g/t时,铜精矿品位、回收率达到了18.55%和58.54%。综合两者考虑,粗选阶段KM-109用量以162 g/t为宜。

|

| 图 3 KM-109用量试验曲线 |

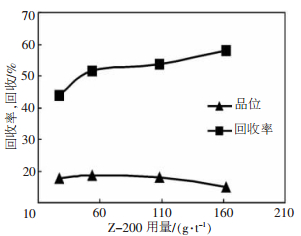

2.2.3 Z-200用量试验

Z-200试验流程粗选阶段用量分别为27、54、108、162 g/t,碳酸钠6.7 kg/t,硅酸钠1.7 kg/t,2号油均为40 g/t[3],试验结果见图 4。铜精矿回收率随着Z-200用量的增加逐渐升高,而铜精矿品位却随着Z-200用量的增加有缓慢的下降过程。其中当Z-200用量为108 g/t时,铜精矿回收率和品位达到了53.84%和18%。故粗选阶段Z-200用量以108 g/t为宜。

|

| 图 4 Z-200用量试验曲线 |

通过对三种捕收剂的试验,发现在保证精矿回收率和品位的条件下,KM-109为最佳捕收剂,比传统铜捕收剂Z-200更能有效地提高精矿回收率。

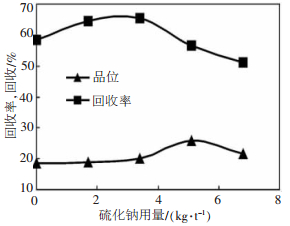

2.3 硫化钠用量试验从铜渣多元素分析结果(表 1)可知,氧化铜占有率较高,捕收剂条件试验结果也表明,损失在尾矿中的氧化铜约占30%~40%。为最大限度地回收氧化铜,以提高铜回收率,进行了添加活化剂硫化钠试验。硫化钠试验流程粗选阶段用量分别为0、1.7、3.4、5.1、6.8 kg/t,碳酸钠6.7 kg/t,硅酸钠1.7 kg/t,KM-109162 g/t,2号油均为40 g/t,结果见图 5。实验结果表明,使用硫化钠进行活化以后,铜精矿回收率和品位均有先提高再降低的趋势。当硫化钠用量为3.4 kg/t时,铜精矿回收率和品位达到了65.57%和20.8%。所以硫化纳的使用对提高铜精矿回收率有一定效果。

|

| 图 5 硫化钠用量试验曲线 |

2.4 扫选精选试验

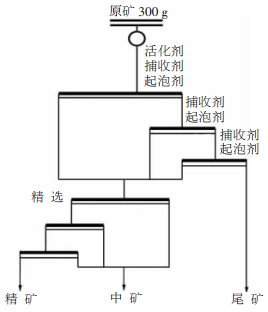

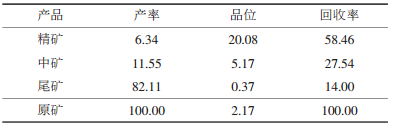

在使用了硫化钠进行活化后,原矿中的氧化铜也得到了很好回收,而且精矿品位得到了保证,精矿回收率也达到了65.57%,随后进行了扫选和精选试验。扫选试验的主要目的是为进一步提高精矿的回收率,保证有用矿物尽最大可能地得到回收。试验流程见图 6。试验过程中选择开路一次粗选的最佳试验条件:磨矿细度-0.074 mm为90.6%、捕收剂KM-109用量为162 g/t、活化剂硫化钠用量为3.4 kg/t。试验结果见表 2。

|

| 图 6 扫选精选试验流程 |

| 表 2 扫选精选试验结果 % |

|

| 点击放大 |

由表 2可知,在进行了扫选和精选试验以后,总的回收率达到了86%,确保了铜资源的回收;同时精矿品位达到了20.08%,也完全符合工业冶炼的要求。

3 结语云南耿马铜渣由于其含铜品位低,回收利用难,所以进行了浮选试验的研究。研究结果表明,浮选可以很好地对其进行回收利用,在浮选条件为:磨矿细度-0.074 mm为90.6%、捕收剂KM -109用量为162 g/t、活化剂硫化钠用量为3.4 kg/t的条件下得到了品位20.08%、回收率86%的较好试验结果。其中捕收剂KM-109对铜的浮选有明显效果,活化剂硫化钠对原矿中氧化铜有很好的活化作用,使其能够被捕收剂浮起。最终产品符合工业冶炼要求。

| [1] |

刘大星, 蒋开喜, 王成彦. 铜湿法冶金技术的国内外现状及发展趋势[C] //邱定蕃. 有色金属进步科技与展望: 纪念《有色金属》创刊50周年专辑. 北京: 冶金工业出版社, 1999: 219-225.

|

| [2] |

Richard, Wastford M S, 欧阳兆祯. 铜冶炼厂转炉渣在芒特艾萨矿业公司选厂浮选[J].

有色冶炼, 1985(9): 25.

|

| [3] |

丁长云, 黄建芬. 白银公司冶炼厂转炉渣的浮选处理[J].

甘肃有色金属, 1997(3): 8–11.

|

2009, Vol. 23

2009, Vol. 23