| 金山金矿技术检测中取样存在的不足及改进的措施 |

金原矿品位低, 密度大(15.6~18.3 g/cm3, 纯金在20 ℃时为19.32 g/cm3)[1-2], 这是黄金矿山的特点。因此黄金矿山生产工艺过程的检测要求极其严格, 否则样品就无代表性或代表性不强, 检测结果也起不到指导生产、监督生产、改进操作的作用。本文就金山金矿重选厂和冶炼厂的生产工艺过程的检测现状进行了分析, 指出了检测过程中的一些不足, 并采取了改进措施。其中对重选厂的检测采取了新增两处取样点和一处计量点的措施, 对冶炼厂的浸渣的取样, 通过分析渣堆的堆放过程, 找到了渣堆的不同位置的品位规律, 就浸渣的取样方法制定并执行新的操作规程, 为类似矿山生产检测提供新的思路。

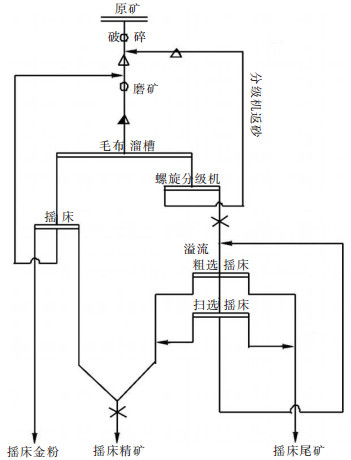

1 金山金矿检测现状分析及改进措施 1.1 重选厂检测点布置重选厂生产工艺流程和检测点的布置, 如图 1所示。

|

|

△ —原有计量点; ╳—原有取样点; ▲—设想新增取样点; ●—设想新增计量点 图 1 重选厂生产工艺流程和检测点的布置 |

该流程为一段开路破碎, 一段闭路磨矿, 在磨矿闭路循环内设置毛布溜槽, 溜槽精矿经摇床精选得摇床金粉; 螺旋分级机溢流经一段粗选摇床和一段扫选摇床选别后得金精矿和尾矿。

原检测点只布置了2处计量点, 3处取样点。磨矿机前的给矿皮带人工接取原矿用于计量。由于工艺要求给矿粒度 < 30 mm, 粒度较大, 如果在该处布置取样点, 那么所取样品质量按经验公式[3]:

Q=kdα

式中:Q为试样最小质量, kg; k为与矿石性质有关的经验系数; d为试样中最大块的粒度, mm; a为Q与d之间函数关系特征参数。

按上式取样至少要取720 kg(取α=2, d=30 mm, k=0.8), 故要消耗大量的人力来处理, 因此该处只布置了计量点。3个取样点分别是:螺旋分级机溢流口, 摇床尾矿管口, 摇床金精矿槽。摇床金精矿除取样化验品位之外, 全部装包过磅称重。

1.2 重选厂原有检测点布置存在的不足(1) 根据原有取样点可知, 尾矿没有计量, 做报表时是将原矿质量减去金精矿质量视为尾矿量, 造成只有理论平衡, 没有实际平衡。由于重选厂的日处理原矿量只有50 t, 并且入磨原矿粒度比较大, 其值为小于30 mm就可以, 原矿计量是从摆式给矿机上接取矿量来计算的, 在处理量小、给矿粒度大的情况下, 这种计量方法误差较大, 所以只有理论矿量平衡是不够的。

(2) 根据原有取样点的布置, 原矿品位只能是返算而得来, 现场螺旋分级机溢流样的品位只能算摇床作业的给矿品位, 不能看着原矿品位, 因为这之前已经有了毛布溜槽选别作业。原矿品位由如图 1所标出的摇床金粉、摇床精矿、摇床尾矿3种产物的金属量, 摇床尾矿金属量之和除以原矿量得出。由于跑、冒、滴、漏等的金属量在精矿和尾矿中反映不出来, 这样处理的结果就掩盖了生产过程中的金属流失现象。同时对闭路循环中分级机内部所滞留金属量不可能及时掌握, 失去了对生产的指导作用。

1.3 重选厂检测点布置所采取的措施根据重选厂技术检测中存在的问题, 新增加2个取样点和1个计量点, 即在球磨机排矿口和螺旋分级机返砂处各增设1个取样点, 用于测定这两处样品的品位; 摇床尾矿处增设1个计量点用于计算摇床尾矿量。球磨机排矿口可以从喇叭口或除杂筛下方定时接取矿样, 反砂溜槽可装上一小段能活动的侧挡板, 通过铰链和边销使其既能向下翻动以便定期刮取反砂, 又能向上固定从而起到溜槽边板的作用。

在闭路磨矿回路中, 当循环负荷达到了平衡时, 返砂量与原矿量的比值基本为一个常数[4], 这个常数还可以在生产现场测定出来[1], 假设其值为C。根据这个常数以及球磨机排矿口、分级机返砂处两处矿样的品位, 结合原矿的计量, 则可以很直观地计算出球磨机给矿的品位, 从而能克服原有球磨机给矿品位计算方法的弊端。计算式是:

(1+C)×A×β1=A×α+C×A×β2

式中:A表示从皮带机给入球磨的矿量; C表示循环负荷; β1表示球磨机排矿口矿样的品位; α表示给入球磨机的原矿品位(这就是要通过本公式求出来的); β2表示分级机返砂处样品的品位。

在物量平衡方面, 通过摇床尾矿的计量, 摇床金精矿的计量和球磨机给矿的计量, 就能够对处理矿量进行实际平衡分析, 而不仅仅是理论上的平衡。

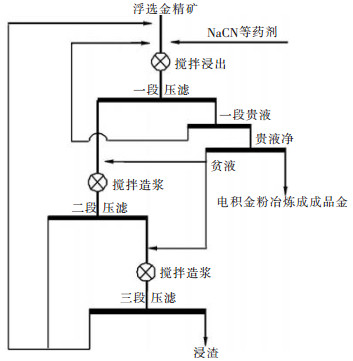

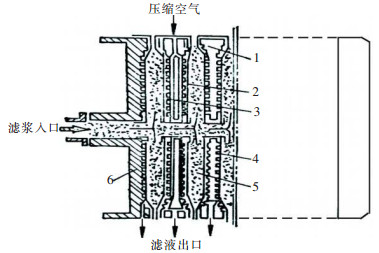

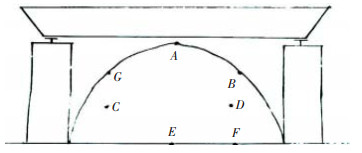

1.4 冶炼厂检测点布置冶炼厂的生产工艺流程如图 2所示; 冶炼厂压滤机及浸渣堆放示意图如图 3、图 4所示。

|

| 图 2 冶炼厂的生产工艺流程 |

|

| 1-凹形滤板; 2-挤压隔膜; 3-压榨滤板; 4-滤布; 5-滤室; 6-固定压板 图 3 箱式压滤机工作原理 |

|

| 图 4 浸渣堆取样分布点 |

1.5 冶炼厂压滤机现场取样现状和不足

压滤机主要操作工序为:进料过滤—压榨滤渣—拉板卸料—滤布洗涤。矿浆从搅拌浸出桶的下端侧面放出, 用加料泵进料, 通过滤板上的进料孔进入各滤室直至滤渣充满滤室为止; 然后将压缩空气通入压榨滤板, 进入挤压隔膜内腔, 隔膜膨胀挤压滤渣, 挤出残留水分, 滤出和挤出的水就是含金贵液, 用压滤框下方可以移动的托盘接取之后流入贵液池; 然后推移开托盘, 接着滤板移动装制动作, 先拉开活动滤板, 于是第一室开启, 卸下里面的滤渣, 接着将凹形滤板和压榨滤板依次拉开, 使每室中的滤渣依次排出。卸料结束后, 采用高压水自动冲洗滤布使滤布再生。当压紧机构中的活动压板、凹形滤板以及压榨滤板重新移在一起并压紧后, 可重新进料, 开始新的循环。从滤室中卸下的渣, 在滤框下方堆成渣堆如图 3所示。

改进前现场取样情况:由于在压滤过程中, 常常会有些矿浆及压滤液掉到浸渣堆上, 为避免弄脏衣服、头发, 取样人员经常是当全部矿浆压完后, 只在矿堆(如图 3)上层取些样品, 把它当作班样送去化验品位。由于没有透彻分析渣堆各部位的品位差异的规律, 管理层也默认取样人员的做法。

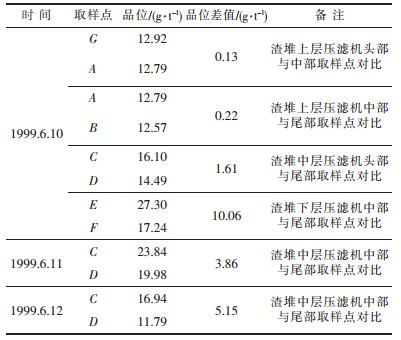

1.6 冶炼厂检测点分析与采取的措施为了摸索出渣堆的品位分布规律, 在渣堆多处进行了布点取样, 如图 3的A、B、C、D、E、F、G等处, 其样品分析结果见表 1所示。

| 表 1 渣堆不同位置取样分析情况表 |

|

| 点击放大 |

从表 1可知:同一天的渣堆中, 中层渣品位高于上层, 下层渣品位高于中层, 即品位从上层到下层依次升高; 靠压滤机头部较近位置的渣的品位高于靠压滤机尾部较近的渣的品位; 并且上层渣这种趋势较不明显, 中层渣次之, 下层渣最明显。

形成规律的原因分析:①渣堆中越下层的渣即为越早压出的渣, 这部分渣对应于浸出桶中越底层的矿浆, 该矿浆颗粒则较粗, 密度较大, 包裹金较多, 故渣品位较高。②矿浆从压滤机头部到尾部流动过程中, 颗粒越粗、包裹金越多、品位越高的渣则越容易在压滤机的头部滞留下来, 故靠压滤机头部近的渣品位比靠压滤机尾部近的渣的品位高。

从上面渣堆品位分布规律的分析可知, 当时现场取样只取渣堆上层渣样时样品品位则偏低, 如果只取上层的局部渣样更不能代表整堆渣的品位, 并且经常偏低。这就是当时现场取样存在的问题, 那种取样结果是:按浸渣品位来计算出来的理论浸出率比实际浸出率偏高, 最终使实际产出的金比生产报表上理论反映出来的要少了。当时也确实存在这种现象。

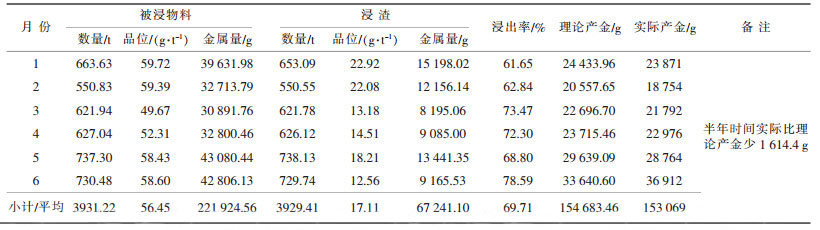

为了改变当时在取样方法上存在的不足, 采取的对策是:给取样工配齐劳动保护用品, 如工作帽、工作服、工作胶鞋, 要求取样工做到压滤机每卸一次矿就要从渣堆的不同位置各取样一次, 直到全部矿浆压滤完毕时所取的整样作为班样, 送去化验品位。这种取样方法从2000年元月份开始实施, 实施以后的生产报表见表 2。

| 表 2 2000年1月至6月冶炼厂生产情况一览表 |

|

| 点击放大 |

从表 2可知:冶炼厂浸渣取样采取新措施后, 半年内金属量理论与实际产出基本相符, 说明采取的措施正确合理。

2 结语本文针对金山金矿重选厂以及冶炼厂生产检测的现状和存在的不足, 采取了改进的措施, 冶炼厂浸渣取样采取提出的措施和方案后, 半年内金属量理论与实际产出基本相符, 说明取样点布局是科学合理的, 所采取的措施也是正确合理, 可以指导生产实践, 充分发挥检测工作的作用, 为类似矿山生产检测提供新的思路。

| [1] |

黄礼煌.

化学选矿[M]. 北京: 冶金工业出版社, 1990.

|

| [2] |

李为霖, 于德生.

金的选矿[M]. 北京: 冶金工业出版社, 1978.

|

| [3] |

许时.

矿石可选性研究[M]. 北京: 冶金工业出版社, 1987.

|

| [4] |

刀正超.

选矿厂磨矿工[M]. 北京: 冶金工业出版社, 1987.

|

2008, Vol. 22

2008, Vol. 22