| 下向进路胶结充填顶板稳定性数值模拟 |

2. 武山铜矿, 江西 瑞昌 332204

2. Wushan Copper Ore Co., Ltd., Ruichang 332204, Jiangxi, China

下向进路胶结充填采矿法是20世纪60年代中期在我国有色金属矿山开始应用的一种新型采矿方法,广泛应用于金属矿山。多年来,矿山工作者对该采矿方法的充填体的受力情况、充填体中布设钢筋的直径及形式、充填材料的选择与配比、进路断面大小等诸多方面进行了深入研究,并取得了相应成果。例如:充填体主要有三种作用机理[1]; 在充填体内布筋,可以明显改善充填体抗弯力学性能, 进而提高充填体的稳定性[2]; 尾砂充填体与岩体的匹配分析[3]。随着矿山充填采矿方法应用的比重的逐步提高,充填体力学逐渐成为一门独立的力学分支[4]。

武山铜矿采用下向进路式水砂充填法,出矿后先铺设300 mm厚的钢筋混凝土假顶,然后充以不含水泥的江砂。由于该方法工艺复杂、采幅小、效率低,难以满足扩大断面进路开采的要求。因此,为了简化生产工艺,降低充填成本,满足扩大断面后对充填体的强度的要求,本文应用数值模拟的方法,详细分析扩大断面后,充填体人工假顶位移、应力场整体变化规律,为最终确定进路尺寸、充填体的配比、合理的配筋形式提供科学依据。

1 模拟的目的及模型的建立依据武山南矿带-210 m中段W4盘区基本条件,模拟第三分层以下胶结充填试验力学过程。此次模拟旨在:

(1) 研究回采断面扩大后顶板充填体力学表现的变化,为扩大断面的可行性提供依据;

(2) 验证灰砂比1:4充填体能否作为人工假顶以及是否具有承载梁的力学状态,从而为该试验的推广应用及设计提供科学依据;

(3) 研究充填体配置钢筋有助于提高充填体整体稳定性的力学机制,横筋、竖筋在充填体内所起的力学作用,为合理配置钢筋提供科学依据。

为此建立了以下四个模型:

(1) 回采断面为3 m×3 m模型,充填体下半部分灰砂比为1:4,充填体上半部分灰砂比为1:8;

(2) 回采断面为5 m×3 m模型,充填体下半部分灰砂比为1:4,充填体上半部分灰砂比为1:8;

(3) 回采断面为5 m×3 m配置竖筋模型,充填体下半部分灰砂比为1:4,充填体上半部分灰砂比为1:8,竖筋在断面中间布置一根,两侧距离中间1.5 m处各布置1根,断面上共3根;

(4) 回采断面为5 m×3 m配置竖筋、横筋模型,充填体下半部分灰砂比为1:4,充填体上半部分灰砂比1:8,竖筋在断面中间布置一根,两侧距离中间1.5 m处各布置1根,长1.8 m,断面上共3根,横筋布置在距离充填体顶板底部0.5 m处,水平放置,长3 m。

2 初始条件矿岩及充填体的物理力学参数见表 1。

| 表 1 矿岩及充填体的物理力学参数 |

|

| 点击放大 |

边界条件:

模型两侧的边界条件为水平位移限制,模型底部为垂直位移限制。

初始应力:

试验设备主要由加载系统、声发射系统、计算机信息处理系统组成。岩芯采用现场地质钻孔岩芯。

根据单轴压缩全程应力-应变曲线以及Kaiser效应原理,测得对应的应力值为4.23 MPa。由计算得到的垂直地应力值为5.61 MPa。按照中国大多数

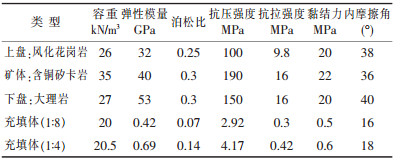

(1) 位移变形总体分布规律如图 1所示,进路回采后,矿体侧产生的位移很小,充填体侧和人工假顶的位移较大,且都是向着开挖空间方向变形,这种位移变形规律与进路断面大小、上个分层充填体钢筋布置方式无关。换言之,进路断面尺寸、充填体钢筋布置方式不能明显影响开挖后位移场分布规律。

|

| 图 1 进路变形图 |

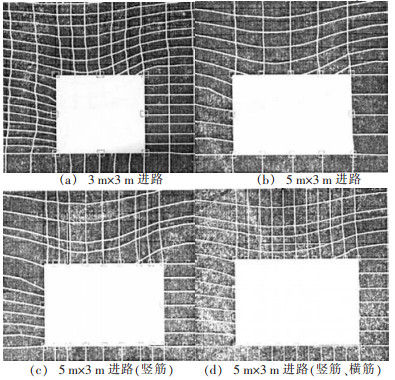

(2) 回采进路开挖后充填体顶板垂直位移分布如图 2所示,断面由3 m×3 m扩大为5 m ×3 m后,充填体顶板垂直位移分布规律保持不变,但垂直位移量有所增大; 上个分层充填体布置竖筋、横筋对充填体顶板垂直位移即下沉量几乎不产生作用。

|

| 图 2 进路充填体顶板垂直位移(单位:m) |

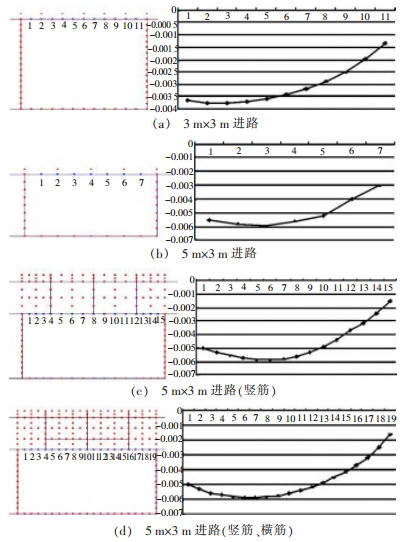

3.2 承载层应力分析

通过本项目研究,着重考察1:4充填体能否充当承载层,是否具有梁的性质。由于承载层最危险点在其下表面2个支撑力之间的中心点处,当承载层在均布载荷下破坏时,必然先沿承载层下表面在一定深度内产生拉断破坏。因此,承载层水平应力是分析承载层的关键。通常采用最大拉应力强度理论作为判断充填体稳定性的判据,原因也正在于此。

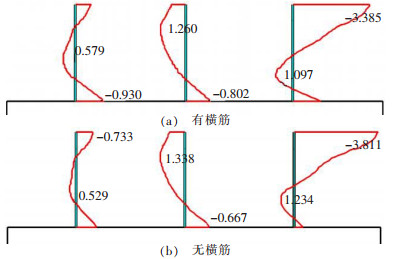

图 3列出了1:4充填体中间部位水平应力和按照梁理论计算得到的理论应力分布。从图 3可以看出,1:4充填体中间部位水平应力分布与梁理论基本吻合,充填体钢筋布置形式不能明显影响水平应力分布状态,从而说明了:

|

| 图 3 回采进路上部中央垂直线水平应力分布 |

第一,1:4充填体能够作为承载层;

第二,采用梁理论进行承载层设计是可行的;

第三,充填体内布置钢筋后,仅改变局部应力状态,仍然可以采用梁理论进行理论分析。

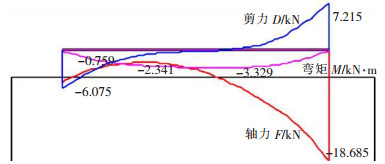

3.3 钢筋受力分析如图 4所示,进路回采后,竖筋整体呈受拉状态,竖筋对于承载充填体(人工假顶)起到了一定的悬吊作用,由于靠近充填体一侧的顶板充填体相对变形较大,因此靠近充填体一侧的竖筋拉力作用较小,靠近矿体一侧的竖筋拉力作用更为显著。

|

| 图 4 竖筋受力分布(单位:kN) |

在承载充填体下部布置横筋后,由于横筋可有效控制充填体顶板拉断破坏,改善了充填体受力状态,表现在竖筋的拉力的减小。

横筋受力状态如图 5所示。该图表明了横筋在提高承载充填体稳定性作用如下:首先由于靠近充填体一侧的顶板充填体相对变形较大,横筋在相对一侧的轴力、剪力均大于靠近充填体的一侧,从而使靠近充填体一侧的承载层整体强度得到提高。由于充填难以接顶,靠近充填体一侧承载层临空面大于进路宽度,此时,横筋作用更为显著。其次,由于承载层底部中央易受拉断破坏,横筋可有效提高承载层底部抗拉性能,图中弯矩曲线也说明了这一点。

|

| 图 5 横筋受力分布 |

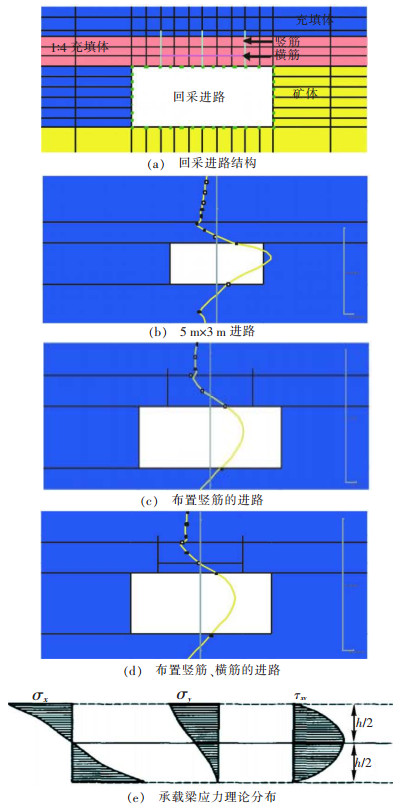

3.4 钢筋合理配置分析

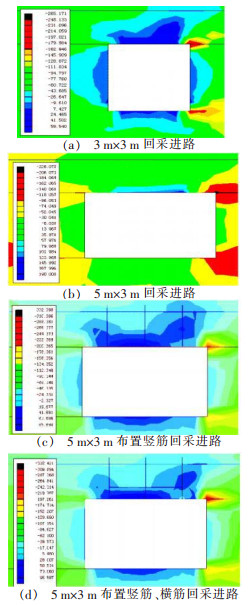

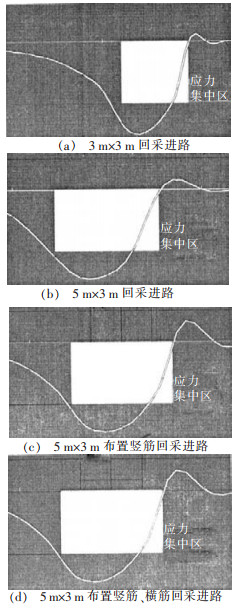

配置钢筋对充填体稳定性的分析如图 6所示,进路回采后,在进路靠矿体一侧上、下角为应力增高区,是应力集中区域,该区域破坏形式表现为压、剪破坏。进路上方为应力释放区,回采后应力减小以至出现拉应力区域。由于充填体抗拉强度远小于抗压强度,因此,充填体人工顶板掉块、冒落是最主要的破坏形式。

|

| 图 6 主应力分布 |

图 6表明,进路断面宽度的增加,使假顶底部拉应力值增大,拉应力区域扩大; 充填体内配置钢筋后可使拉应力值和拉应力区域减小,从而提高了假顶整体稳定性,这是充填体内配置钢筋的力学机理所在。

充填体人工假顶拉应力区主要集中在假顶底部,布置横筋后,并不能有效减小拉应力值,相反,拉应力有所增加,其原因在于充填体与横筋黏结强度低,相当于横筋周围充填体内存在结构面,横筋与充填体之间不能变形协调,即横筋与充填体之间互为独立的单元,从而对于横筋以下50 cm厚度的充填体稳定性只能起到反作用。

上述分析表明,横筋对于提高充填体人工顶板整体稳定性发挥了作用,但对于其下充填体不起作用,不能有效防止充填体人工顶板掉块的产生。为此,采用400 mm×400 mm网度的Ø10~12 mm钢筋网,钢筋端部向上弯折,形成短的竖筋,将主筋以下容易拉裂的充填体层与上部的充填体连接。在竖筋中部区域,有条件时应多设短竖筋(可利用钢筋搭接部分),短竖筋向上部分应大于500 mm。钢筋与钢筋、钢筋与竖筋间用扎丝绑扎牢固,竖筋的网度与规格和原来的保持一致。

3.5 应力集中区域如图 6、图 7所示,回采进路一侧为矿体,其上部为充填体属于硬支弱板结构,假顶与侧壁交接处的应力集中是导致充填体顶板失稳的重要诱因,该处无论是拉伸或剪切破坏,都将导致承载层进一步下沉变形,加剧承载层中心点受拉破坏,就理论分析而言,减小矿体的弹性模量能够削弱应力集中的程度,但其难以在工程实际中实现,为此,只能依靠增加充填体底部强度,采用400 mm×400 mm网度的钢筋网,并使钢筋端部向上弯折,形成短的竖筋,这是控制应力集中的有效方法。

|

| 图 7 顶板挠曲曲线 |

4 结论

(1) 进路断面尺寸、充填体钢筋布置方式不能明显影响充填体人工假顶位移、应力场整体分布规律;

(2) 灰砂比为1:4的充填体可以作为承载层(人工假顶),并且充填体中间部位水平应力分布与梁理论基本吻合,可以应用梁理论进行设计;

(3) 充填体内布置横筋可提高充填体人工顶板整体稳定性,但不能有效防止人工顶板掉块的产生。

| [1] |

于学馥.

信息时代岩土力学与采矿计算初步[M]. 北京: 科技出版社, 1991.

|

| [2] |

邹勇, 徐国元, 谭政. 胶结体的力学性能研究[J].

西部探矿工程, 2007(4): 88–90.

|

| [3] |

刘志祥, 李夕兵, 戴塔根, 等. 尾砂胶结充填体损伤模型及与岩体的匹配分析[J].

岩土力学, 2006, 27(9): 1442–1446.

|

| [4] |

卢平. 制约胶结充填采矿方法发展的若干充填体力学问题[J].

黄金, 1994, 15(7): 18–22.

|

| [5] |

蔡美峰, 何满潮, 刘东燕.

岩石力学与工程[M]. 北京: 科学出版社, 2002: 133-134.

|

2008, Vol. 22

2008, Vol. 22