| 气体容量法测定碳化钨粉中总碳的影响因素 |

气体容量法测定碳化钨粉中总碳量,其过程较难控制,主要是因为该法影响因素较多, 如温度、氧气流量、加热温度、吸收时混合气体的压缩速度、碳化钨粉的粒度等因素的变化都会导致分析结果产生较大误差。根据样品的性质和仪器特点,对分析条件进行系统的优化是解决问题的主要途径,也可避免分析时对条件控制的盲目性。笔者通过实验详细讨论了温度、氧气流量、吸收时混合气体的压缩速度、碳化钨粉的粒度等对碳化钨粉中总碳量测定的影响,并总结出一些具有参考价值的分析条件,以供参考。

1 实验部分 1.1 主要仪器和试剂管式定碳炉,瓷舟,定碳仪,氧气,氢氧化钾溶液(400 g/L)。

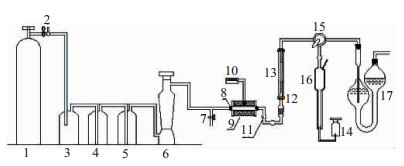

1.2 实验原理将碳化钨粉样品于1 200~1 300 ℃管式燃烧炉中通氧燃烧,将样品中的碳全部转化为二氧化碳,在氧气的载动下,将二氧化碳全部载入量气管16中(见图 1),定容,并将量气管与装有氢氧化钾溶液的吸收瓶接通,将气体压入吸收瓶中,氢氧化钾溶液将二氧化碳全部吸收,气体体积减小,减小的体积即为二氧化碳的体积,通过量气管可读出减小的体积量V1, 同时对标准样品进行分析。通过下式计算样品中总碳的质量分数。

wC1=wC0· V1/V0

|

| 1-氧气瓶; 2-氧气表; 3-缓冲瓶; 4、5-洗气瓶; 6-干燥塔; 7-供氧活塞; 8-玻璃磨口塞; 9-管式炉; 10-温度自动控制器; 11-球形干燥管; 12-除硫管; 13-冷却管; 14-水准瓶; 15-三通阀; 16-量气管; 17-吸收瓶 图 1 气体容量法定碳装置 |

式中:wC1为待测样品中总碳的质量分数;V1为测定待测样品时体积的减少量;wC0为标准样品中总碳的质量分数;V0为测定标准样品时体积的减少量。

1.3 实验方法实验装置如图 1所示。称取0.9 g左右的样品(精确到0.000 1 g)均匀铺在经灼烧处理过的瓷舟内。用长钩将瓷舟推至管中最灼热的部位,立即塞紧橡皮塞。依据样品性质选择合适的预热时间。预热结束后,关闭活塞7(此活塞关闭时可对燃烧炉进行供氧,打开时可使管子内部与大气相通),并迅速旋转三通阀15(此活塞可使量气管分别与冷却管、吸收瓶和大气相通,也可使量气管同时与三者都不相通,处于封闭状态),使炉内混合气体经冷却管13进入量气管将液面下压,调节氧气流量为0.8 L/min,当液面下降到下端标尺零点位置后,转动活塞7使管子内部与大气瞬间相通,液面自动对准零点。复查自动对零后,旋转三通阀15使量气管与吸收瓶17相通,启动空气压缩机将混合气体压入吸收瓶内。此时量气管被水充满,浮子自动堵住管口,停止压缩,使液面下降,让剩余气体压回量气管中。如此反复吸收三次,最后将剩余氧气全部导入量气管内,提起水准瓶,使吸收器内液面恢复原位,15 s后立即将水准瓶内液面与量气管内液面比齐读数。读数完毕后,旋转三通阀15使量气管与大气相通,启动空气压缩机将管内剩余气体排出,立即旋转三通阀15使量气管与冷凝管、吸收瓶和大气都不相通,停止空气压缩机。用同样的步骤开始对下一个样品进行分析。

2 结果与讨论 2.1 温度温度是影响气体容量法测定结果的最主要因素,因为气体容量法是通过测定二氧化碳的体积来间接测定碳的质量分数,而气体体积的变化对温度变化极为敏感,温度的变化往往给测定带来较大的误差。因此,在测定过程中,必须避免温差所产生的影响。温差是指测量过程中冷凝管、量气管和吸收瓶三者之间温度上的差异。温差的产生主要有以下几个原因:①定碳仪安放地点及位置不当,环境温度不一致。②由于混合气体没有得到充分的冷却而产生的温差。③在大批试样连续分析时,由于量气管保温水套里水量有限,致使量气管的温度不断上升。而吸收器中因吸收液量大,热容量也大,温度的升高要比量气管慢得多,这样就逐渐导致了温差的产生[1]。

要尽量减小温差,应采取以下措施:a.适当选择定碳仪的安放地点和位置,使定碳仪远离高温炉,避免阳光的直接照射和其他形式的热辐射,并尽可能改善定碳室的通风条件等。如果室内装有空调,应让空调远离定碳仪,避免空调正对仪器进行吹风。b.冷凝管应通回流冷却水,对混合气体进行充分冷却。c.正式分析前多做几次空白实验,直至得到稳定的空白值。

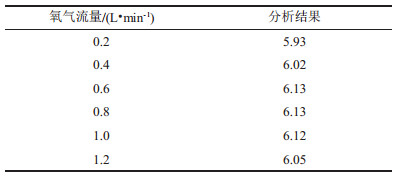

2.2 氧气流量氧气流量对分析结果也有很大的影响。氧气流量太大,一般使结果偏低,因试样可能来不及燃烧;氧气流量太小则影响分析速度,有时候由于供氧不足反会使结果偏低。流量不匀由于管内气流紊乱,可能使二氧化碳残留于燃烧管中,使结果偏低[2]。不同氧气流量对结果的影响如表 1所示,该实验采用粒度为10 μm,总碳含量为6.13 %的样品,燃烧温度1 200 ℃,压缩时间为50 s,预热时间90 s。通过实验发现,采用0.8 L/min的氧气流量是比较合理的,可以得到稳定的分析结果。

| 表 1 氧气流量对测定结果的影响w/% |

|

| 点击放大 |

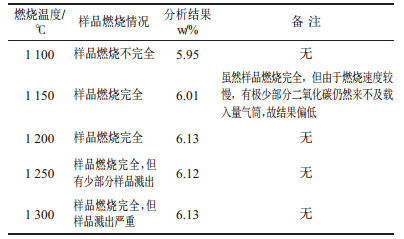

2.3 燃烧温度

燃烧温度应控制在合适的范围。温度太低,样品燃烧不完全;温度太高,样品燃烧过头,熔后的样品容易从瓷舟里溅出,导致瓷管破裂。另外,不同粒度的碳化钨粉,其燃烧温度也不相同。而对于粗颗粒的碳化钨粉,还应加入适当的助熔剂[3]。燃烧温度对样品燃烧情况和分析结果的影响见表 2,实验采用粒度为10 μm,总碳含量为6.13 %的样品,压缩时间为50 s,预热时间90 s, 氧气流量0.8 L/min。

| 表 2 不同燃烧温度对样品燃烧情况和分析结果的影响 |

|

| 点击放大 |

通过实验确定其他粒度样品的燃烧条件,列于表 3中。

| 表 3 试样燃烧条件 |

|

| 点击放大 |

2.4 混合气体的压缩速度

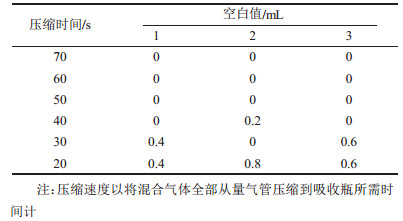

以前是通过提高水准瓶来压缩气体,由于其速度非常缓慢,现多采用空气压缩机代替,以提高分析速度。混合气体的压缩速度对分析结果有一定的影响,一般会带来正误差,这一点往往被忽视,造成分析结果不稳定。其主要原因是:压缩速度过快,量气筒内的气体压力迅速增大,而碱液吸收速度有限,致使量气筒内的压力不能及时下降,这样,在大的气体压力下,量气筒内的气体容易从三通阀15中“逸出”。实验表明,大部分的三通阀,在过快的压缩速度下,都有可能造成气体“逸出”的现象,带来正误差, 由于其“逸出”量具有随机性,造成空白值不稳定。现通过空白的测定来说明如何确定压缩速度(参见表 4)。通过空白实验,综合考虑分析速度,采用压缩时间50~60 s为宜,在此范围内,只要三通阀有较好的密封性,混合气体不会发生“逸出”现象。当然,如果有些仪器的三通阀密封性相当好,那就不存在这个问题了。

| 表 4 不同压缩速度对空白值的影响 |

|

| 点击放大 |

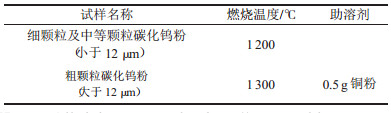

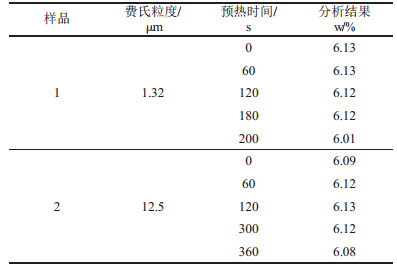

2.5 粒度

粒度对二氧化碳的释放速度有明显影响,因此,不同的粒度其预热时间有明显的区别。表 5列出了不同粒度的碳化钨粉(1#和2#样品碳的质量分数分别为6.13 %和6.12 %),在不同的预热时间下的分析结果。

| 表 5 不同粒度对预热时间的影响 |

|

| 点击放大 |

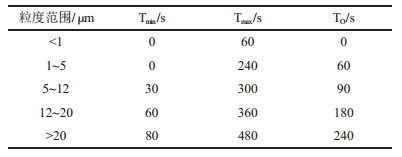

由表 5可知,针对不同颗粒的碳化钨粉,需要选择不同的预热时间。对于细颗粒的碳化钨粉,可以不进行预热,也可适当预热,但预热时间不可太长;对颗粒较大的碳化钨粉,如果不进行预热,结果会偏低;但预热时间太长,结果也会偏低。原因如下:对于细颗粒的碳化钨粉,加热时二氧化碳释放速度快,预热时间过长,燃烧管内的混合气体由于压力迅速增大,一段时间后,便会从供氧活塞7中逸出。这就是表 5中当预热时间增大到一定值后,测定结果明显偏低的原因。而对于粗颗粒的碳化钨粉,如果预热时间不够,则燃烧不充分,结果亦会偏低。基于这种原因,笔者通过大量实验得出不同粒度范围的碳化钨粉的最小预热时间(Tmin)、允许最大预热时间(Tmax)、合理预热时间(TO),见表 6。需要说明的是,表 6中的数据虽然是通过实验所得,但因为它与氧气流量、燃烧温度和供氧活塞7与燃烧炉之间的距离(D)密切相关,所以在参考这些数值时应注意这些前提条件。表 6中的数据是在氧气流量为0.8 L/min,燃烧温度参照表 3,D=1.5 m的条件下所得。对TO的选择,也具有一定的灵活性,例如,对5 μm的样品,TO可选用60 s,也可选用90 s,只要保证样品充分燃烧而且不从氧气控制阀中逸出即可。读者应根据自己实验室的分析条件通过实验确定,不可盲目套用。

| 表 6 不同粒度样品合理预热时间的选择 |

|

| 点击放大 |

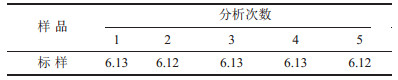

2.6 试验条件优化

通过以上分析可以发现,只要找到影响分析结果的因素,并对其影响机理进行分析,然后进行有针对性的实验,就可以找出最佳分析条件,得到令人满意的分析结果。比如,对粒度为8 μm,总碳含量为6.13 %的标准样品,采用如下条件平行分析5次,燃烧温度1 200 ℃,氧气流量0.8 L/min,压缩时间60 s,预热时间90 s,结果如表 7所示。

| 表 7 标样分析结果w/% |

|

| 点击放大 |

由表 7可知,该条件下的分析结果完全能满足生产上的需求(生产上要求的误差范围是±0.03 %)。

4 结论采用气体容量法测定碳化钨粉中的总碳量,测定条件是引起偏差的主要影响因素,通过对影响机理的分析,并对测定条件进行优化,在优化的条件下可提高测定精度,获得满意的分析结果。

| [1] |

张小康, 张正兢.

工业分析:钢铁中总碳的测定[M]. 北京: 化学工业出版社, 2005: 130-132.

|

| [2] |

林世光.

冶金化学分析:钢铁中总碳的测定[M]. 北京: 冶金工业出版社, 1981: 468.

|

| [3] |

裘立奋.

现代难熔金属和稀散金属分析:碳化钨、碳化钼中总碳量的分析[M]. 北京: 化学工业出版社, 2007: 193.

|

2008, Vol. 22

2008, Vol. 22