| 片理岩体巷道合理布置数值模拟研究 |

2. 江西理工大学,江西 赣州 341000

2. Jiangxi University of Science and Technology, Ganzhou 341000, jiangxi, China

在许多矿山,地下工程岩体节理发育,稳定性受控于岩体的片理构造,围岩主要呈片状、局部地段为散块状、鳞片状结构,有明显的挤压膨胀现象,抗压强度低,岩石开挖暴露后易风化变形[1]。在这种岩性条件下,中段主运输巷道的合理布局对提高巷道自身稳定性,延长巷道的服务年限具有重要意义[2]。

对某金属矿进行地质调查发现,该矿井下围岩为片理状的绢云母千枚岩和砂质千枚岩。其主要的破坏形式为溃屈破坏,巷道溃屈破坏随处可见,同时在现场调查时发现:岩性相同,巷道走向相同,但巷道所在位置不同,巷道破坏情况不一样。矿山开拓阶段高度为45m,矿块长79.2m,高42.5m,采幅1.85m,间柱宽4m,顶柱高4m,不留底柱。由于采矿方法为无底柱浅孔留矿法,最低开采深度已超过400m,上部各中段留下的采空区基本上没有进行处理。所以靠近采场或采空区的巷道破坏严重,而远离采空区的巷道几乎未发生破坏。针对这种调查结果,本文利用三维有限元数值模拟软件,对不同布置方式下巷道的稳定性进行数值模拟[3-4],从而为深部中段主运输巷道的合理布置提供理论依据。

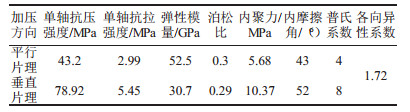

1 数值模拟模型建立 1.1 模型建立根据对某金属矿工程现状及现场调查结果,拟在本次数值模拟中将-240 m中段运输巷道分别布置在距采场18m、33m、48m三个不同的位置,使主要运输巷道逐步远离采空区,以尽量减少采场回采对主要运输巷道的扰动作用,从而预防巷道的溃屈破坏。

本次模拟以该矿-240 m中段为主要研究对象,对-240 m中段主运输巷道采用三种不同位置的布置方式,垂直方向上从上而下对-60 m、-105 m、-150 m、-195 m、-240 m五个中段建立三维有限元几何模型。模型共记40 000多个节点、接近9 000个单元,沿矿体走向和垂直矿体走向分别取600 m,中段高45 m,矿体倾角取平均值70 °;沿矿体走向采场长度取65 m,顶柱厚度取4 m,间柱5 m,采幅取平均值2 m,装矿进路长度取6 m,进路规格2.2 m×2.5 m,进路间距为6.2 m。主运输巷道规格为2.2 m×2.5 m,沿矿体走向布置,布置位置为距采场18m、33m、48 m三种,根据不同的布置方式建立三种不同的模型,其模拟结构见图 1。

|

| 图 1 不同布置方式下主运输巷道模拟结构图 |

1.2 材料参数

数值计算结果的可靠程度在一定程度上取决于岩体宏观力学参数选取的合理性[5],由于矿山现场岩体结构和类型比较复杂,有些岩体在计算域内范围比较小且离采场较远,为此在计算模型中将其视作为相邻岩体同类的岩体,这样处理并不会改变地下开挖工程引起的应力、位移等变化的主要特征和规律性。考虑岩体的结构效应,结合工程实践对岩体力学参数进行适当修正,得到数值计算所用的材料参数见表 1。

| 表 1 岩体力学参数 |

|

| 点击放大 |

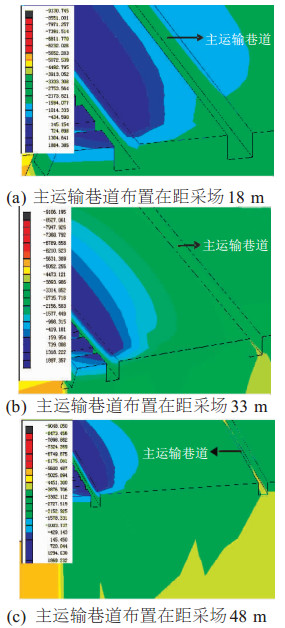

2 数值模拟结果分析 2.1 最大主应力结果分析

从数值模拟的主运输巷道最大主应力等色图上可以看出(图 2),矿体回采造成应力释放,使进路两端保护墩及脉外运输巷道两邦形成拉应力集中区,由于现场围岩为片理状的绢云母千枚岩和砂质千枚岩,在拉应力长期作用下,巷道两邦极易发生溃屈破坏,这与现场实地勘查结果相吻合。为了避免中段主运输巷道发生类似形式的破坏,拟定将中段主运输巷道在远离采场的位置布置,使主运输巷道位于拉应力集中区之外。从图 2可以看出,(a)图为主运输巷道距离采场18 m,从最大主应力分布来看,巷道依然处于拉应力区域,从应力数值对照表可知巷道两邦所受拉应力的数值相比脉外运输巷道有所减小,但在这种拉应力长期作用下,随着时间增长,也不能保证主运输巷道的长期稳定。图(b)显示了主运输巷道距离采场33 m布置时的最大主应力分布情况,图上可以看出随着距离的进一步加大,主运输巷道已经逐渐脱离了拉应力区域。图(c)主运输巷道布置在距离采场48 m处,从图上可以看出巷道已经远离由于采场开挖引起的拉应力区域,巷道附近围岩基本处于受压状态,巷道处于安全区域。

|

| 图 2 不同布置方式下主运输巷道最大主应力等色图 |

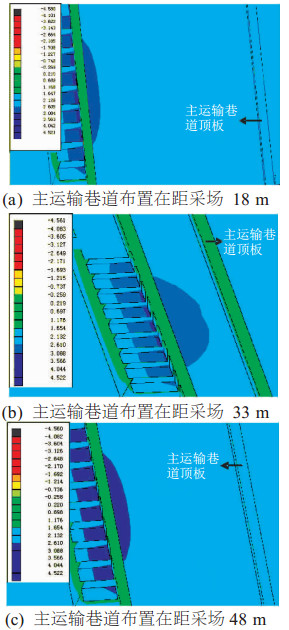

2.2 顶板安全率结果分析

图 3为不同位置主运输巷道顶板安全率等色图,通过对比三种情况下顶板安全率发现,当主运输巷道距离采场18 m时(见(a)图),受采场回采应力释放的影响,采场周边应力重新分布并达到新的平衡,使主运输巷道顶板出现拉应力,致使巷道顶板安全率降低,从等色数值对照表可知在顶板的中心部位安全率接近极限值1,顶板垮塌冒顶可能性较大。当主运输巷道移到距采场33 m时(见(b)图),巷道顶板拉应力减小,巷道顶板安全率提高,顶板趋于稳定。当巷道移到距采场48 m时(见(c)图),巷道顶板基本以压应力为主,从等色数值对照表可知巷道安全率达到2以上,巷道顶板处于相对安全区域,在较长的时间内可以保证巷道的稳定。

|

| 图 3 不同布置方式下主运输巷道顶板安全率等色图 |

3 结论

通过对不同布置方式下巷道岩体最大主应力与顶板安全率进行数值模拟对比,得到了以下几点重要结论。

(1) 采场回采产生的应力释放使进路两端保护墩和脉外运输巷道产生了较大的拉应力,在这种拉应力的长期作用下,由于千枚岩所特有的片理结构,造成保护墩、脉外运输巷道及距离采场较近的中段主运输巷道极易发生溃屈破坏。

(2)通过移动中段主运输巷道的位置,使之远离采场,从巷道的应力、安全率等数值模拟结果来看,远离采场的主运输巷道处于相对稳定状态。所以,只要条件允许,永久性巷道(如主要运输巷道)应尽可能地远离矿体或采空区布置,建议深部中段永久性巷道距矿脉30~50 m布置,以减少采矿扰动对巷道稳定性的影响。

| [1] |

马华天. 乌鞘岭隧道深埋软弱千枚岩变形控制施工技术[J].

西部探矿工程, 2006(S1): 320–322.

|

| [2] |

蔡美峰, 何满潮, 刘东燕.

岩石力学与工程[M]. 北京: 科学出版社, 2002.

|

| [3] |

张娇, 姜谙男, 易南概, 等. 东坪金矿采空区开挖过程的三维有限元数值模拟[J].

中国矿业, 2006, 15(11): 81–84.

DOI: 10.3969/j.issn.1004-4051.2006.11.026. |

| [4] |

赵奎. 残留矿柱回采与空区稳定性的有限元模拟研究[J].

采矿技术, 2002, 2(2): 51–53.

|

| [5] |

秦艳华, 王晓军, 钟春晖, 等. 矿柱回采对采空区稳定性影响数值模拟研究[J].

铜业工程, 2007(3): 8–10.

|

2008, Vol. 22

2008, Vol. 22