| 200 kA铝电解槽破损分析及中修实践 |

2. 运城市关铝设备材料有限公司,山西 永济 044501

2. Guanlü Equipment and Material Co., Ltd., Yuncheng 044501, Shanxi, China

铝电解槽寿命是一个综合性的技术经济指标,它的长短直接关系到企业的生产成本,影响到企业的核心竞争力。因此,进行早期破损槽分析,采取措施延长槽寿命,就成了企业的重要课题

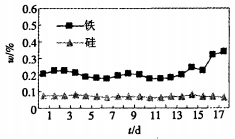

1 项目背景我公司528#电解槽于2004年通电启动,各项技术条件正常,2007年6月发现铁含量有上升趋势,于是对影响铁含量的因素一一进行了分析,并对阴极钢棒温度进行了监控,发现A18和B9位置钢棒温度偏高。7月5日铁含量上升到0.335 %,但没有发现钢棒温度有上升的迹象。2007年7月6日下午3时10分当班人员巡视发现A5钢棒渗铝,随后报告调度后紧急停槽。该槽停槽前铁含量变化如图 1。

|

| 图 1 528#槽停槽前半月铁、硅含量曲线 |

由于该槽槽龄较短,为分析破损原因,找到解决延长槽龄的办法,决定对该槽静置冷却一周后进行清炉。

2 清炉情况由电解工人用风镐把阴极表面剩余的残铝和电解质清除,并用风管吹净表面的灰尘。清除后的阴极破损情况如下。

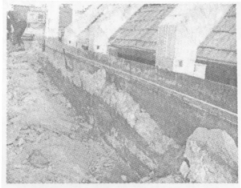

侧部所用的SiC复合块上半部分20 cm已经被电解质侵蚀,内部结构已呈疏松状,如图 2。

|

| 图 2 侧部炭块侵蚀情况 |

阴极表面由于受到铝液的侵蚀,坑凹不平,并且有许多冲蚀坑,有的深达1.5 cm,炭块组整体高度下降了3 cm。

多组炭块出现横向裂纹,其中第12、13组裂纹内无电解质和铝等填充物,是电解槽冷却后出现的裂纹,称之为为冷裂纹,对裂纹里有电解质填充的称之为热裂纹。第7、8炭块立缝开裂达3 mm。

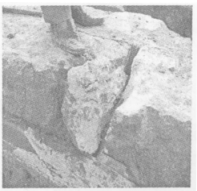

第5组炭块距A面50 cm处发现了漏斗状的漏铝点,如图 3。

|

| 图 3 漏铝点 |

3 破损原因分析

铝电解过程中,由于金属钠会以电化学和化学方式在阴极表面产生[1]。阴极炭块吸收这些金属原子,并与碳生成嵌入化合物。这些化合物导致阴极内部生成裂纹,引发阴极表面炭块的腐蚀和破坏,阴极炭块在在铝液的冲刷下,腐蚀的部分不断剥落,造成炭块的高度不断下降。

阴极炭块的横向裂纹则是由于热膨胀性质的存在。炭素制品表面经受急热时,因其膨胀而产生剪切应力,而由高温急剧冷却时,会因其收缩而产生张应力[2]。由此可知,当炭块受到的热应力超过它的极限机械强度时,炭块就会产生断裂或开裂(即所谓的热冲击裂纹)。该槽中大量横向裂纹的存在,说明了炭块的抗热震性能不高。当铝液流入较大裂纹时,在电磁力的作用下,铝水和未溶的Al2O3产生较大的循环流动,大量的铝水和电解质下渗[3]。在钠存在时,铝与炭块生成Al4C3,Al4C3被溶解、转移、生成、再溶解,使裂纹不断扩大,直到最后形成漏斗状,铝液随之侵入钢棒,不断与钢棒发生化学反应,导致钢棒合金化,最后从钢棒口漏出。

4 中修方案的制定和实施针对破损槽的特点和该槽槽龄较短的实际情况,决定对该槽进行中修处理,以达到延长槽龄,降低大修费用的目的。根据我厂电解槽维修经验并借鉴其他厂家的做法,制定了以下的中修方案。

(1) 对发现漏铝点的炭块和横向裂纹比较严重的四组炭块进行更换。

(2) 对侧部炭块和伸腿部分全部进行重新扎固。

(3) 所有立缝全部刨开10 cm重新扎固。

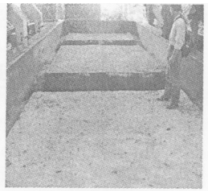

根据以上方案,组织专门人员轮流作业,用风镐把4组炭块刨出,并把侧部炭块和伸腿全部刨除至水泥台上表面。刨除后的炉膛如图 4。

|

| 图 4 刨除后的炉膛 |

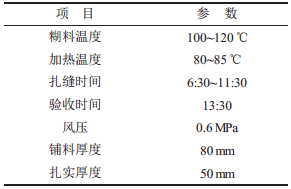

为了保证扎固时的温度,制作了4个燃油喷火器,以便同时对不同部位进行加热,加快施工进度。施工顺序如下:换块→打水泥→砌筑侧部炭块→(换块)立缝加热→扎固→(其他)立缝加热→扎固→边部加热→边部扎固。施工参数见表 1。

| 表 1 施工参数 |

|

| 点击放大 |

针对破损槽大面伸腿和阴极表面接茬处凹凸不平的情况,把人造伸腿最后一道工序由侧向扎固改为竖直扎固,既保证了扎固质量,又填补了坑窝,提高了铺设焦粒的均匀度,进而提高了焙烧质量。

另外,由于破损槽阴极表面被电解质侵蚀,生成一层绝缘层,几乎不导电。针对这种情况,我们对阴极表面进行了蜂窝状处理,提高了导电性能。

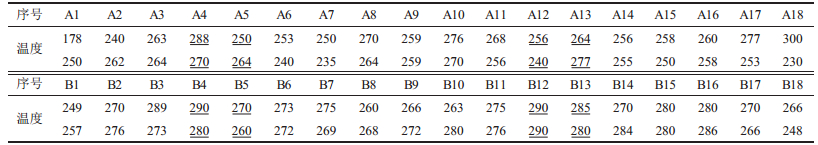

5 实施效果该槽于扎固后第2天通电,经过5 d的焙烧成功启动,平稳运行一月有余。通电20 d后的阴极钢棒温度如表 2(数字下面有横线的为更换后的阳极棒)。

| 表 2 阴极钢棒温度℃ |

|

| 点击放大 |

中修产生的经济效益:大修一台槽所发生的材料费用为345 058.6元,而中修一台槽的材料费用为81 366.5元,仅材料费用就节约了263 692.1元。而中修由于是局部修理,它产生的人工费用也比大修一台槽低的多。另外,中修还减少了废料对环境的污染,环保效益也十分明显。

6 结语本次中修实践从电解槽清炉、查明破损原因,制定中修方案等各个方面都实现了预期目标,对以后大型预焙槽修槽技术上的突破提供了宝贵的经验,对提高电解槽整体的运行寿命,将起到一定的指导作用。

| [1] |

冯乃祥.

铝电解[M]. 北京: 化学工业出版社, 2006.

|

| [2] |

路盅胜. 提高铝电解槽寿命的措施之一—提高阴极炭块的抗热震性能[J].

轻金属, 2003(8): 42.

|

| [3] |

何允平, 段继文.

铝电解槽寿命的研究[M]. 北京: 冶金工业出版社, 1998.

|

2008, Vol. 22

2008, Vol. 22