| 采用火-湿法联合工艺提取铜锍中金的生产实践 |

某黄金冶炼厂环保生产过程中产生的含金污泥, 经焙烧-熔炼工艺处理, 生产出一种类似“铜锍”的中间产品, “铜锍”中含金2.46 %,含铜43.14 %。该厂对“铜锍”采用电化学溶解方法,将坚硬“铜锍”溶解成阳极泥,然后将阳极泥采用焙烧-火法熔炼-银电解-化学提纯联合工艺流程,成功提取其中的金,金回收率高达99.45 %。

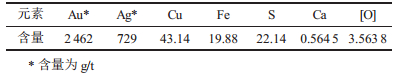

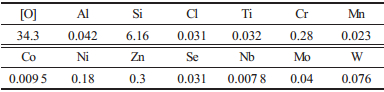

1 铜锍及其电化学溶解产出阳极泥的物料性质 1.1 铜锍性质某黄金冶炼厂的三大废水经环保工段处理,产生了复杂含金污泥,此污泥经焙烧-熔炼造渣后,产生了三种产品:炉渣、铜锍及合质金,经化验分析“铜锍”主要化学成分见表 1。

| 表 1 “铜锍”主要化学成分 w/% |

|

| 点击放大 |

从表 1可见,“铜锍”含铜43.14 %,Fe 19.88 %, S22.14 %,与铜冶炼厂造锍熔炼产生的铜锍成分基本一致,但其含金高达2 462 g/t,含银729 g/t。

在铜冶炼厂铜锍一般采用吹炼、电解精炼、阳极泥硫酸化焙烧、贵铅熔炼工艺流程回收其中金[1]。由于该厂“铜锍”数量有限,若采用上述常规处理工艺则购置吹炼设备投资大、生产成本高,故未采用。曾尝试采用水淬、强酸直接溶解等方法处理“铜锍”均未成功。经探索,采用电化学溶解方法处理“铜锍”,可有效地打开“铜锍”坚硬的共熔体,使之变成阳极泥。

1.2 铜锍阳极泥性质铜锍经上述电化学溶解产生了黑色粉末状阳极泥,经岩矿鉴定及多元素化学分析,其结果如下。

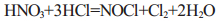

(1) 铜锍阳极泥岩矿鉴定。铜锍阳极泥中主要含有金银合金、金铜合金约8 %,金属铜1 %~2 %,金属铁1 %,自然银0.1 %,含有似辉铜矿、似蓝辉铜矿、似铜蓝、似斑铜矿、似黄铜矿等30 %,片状、棒状隐晶质硅酸盐矿物占65 %,还含有少量赤铁矿、似黑铜矿、似戴氏赤铜矿等。

由此可见,铜锍阳极泥主要成分为人工合成的矿物,金主要与银、铜甚至铁形成合金,其维氏硬度: Hv=43~180,金、银、铜合金的形态以珍珠状、蠕虫状、乳滴状,树枝状、文象状,饼状、浑圆状等不规则形态为主,金、银合金粒度为0.15~0.01 mm,其中0.043~0.01 mm占94.2 %。

赋存状态:金、银、铜、铁组成的各种合金独立存在占60 %。与主要铜硫化物共生占35 %,被硫化物包裹金占5 %。

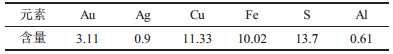

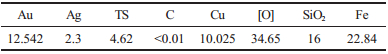

(2) 铜锍阳极泥多元素分析见表 2。

| 表 2 铜锍阳极泥多元素分析 w/% |

|

| 点击放大 |

2 铜锍电化学溶解-阳极泥焙烧-熔炼及湿法处理的技术原理 2.1 铜锍的电化学溶解

铜锍的电化学溶解原理同铜的电解, 在直流电的作用下,铜锍进行电化学溶解,铜在阴极上沉积,而金银等贵金属及贱金属杂质则分别进入阳极泥和电解液中,从而实现铜与金银及其他杂质的初步分离。

2.2 铜锍阳极泥的焙烧从岩矿鉴定及多元素分析可知,阳极泥中还含有近40 %的硫化物,若不先经氧化,则在熔炼过程中又会形成铜锍[3]。因此,为防止阳极泥中的金在熔炼过程中再次形成铜锍,阳极泥必须先经焙烧脱硫,焙烧温度为600~700 ℃[2]。

2.3 火法熔炼经焙烧后的阳极泥采用造渣熔炼、银捕收方法富集黄金,使金成为金银铜合金。从阳极泥焙砂成分看,焙砂中主要含有FeO-SiO2两种造渣物质,因此,渣型主要选择铜冶炼厂常见的FeO-SiO2系渣型[3],其熔点在1 209 ℃左右。渣流动性好、渣粘度不高。参考此渣型进行配料,造渣剂中加入一定铁屑及SiO2。铁屑主要起还原作用,将CuSO4及CuO之类氧化物还原成金属铜等,其次铁氧化成FeO便于与SiO2熔炼形成铁-硅渣。金银等合金密度大,熔融成金属液体沉在溶池下部,而铁-硅渣浮于上部从而达到贵金属与杂质分离的目的。

2.4 银电解金银合金阳极中,金原子能取代合金中若干银原子,并保持原来银的品质,故金能以任何比例与银形成分布均匀、结合紧密的合金, 又由于金在银电解时是不溶解的,故当合金中金的原子多到一定的程度时,就会包裹银原子而起到掩蔽银作用,故合金中金含量不应过高[4]。

为进一步提取合质金中贵金属金银,采取了加银熔炼及银电解工艺,使合金加银熔炼,成为含银70 %,含金30 %合质金,熔炼后泼珠,送入无残极银电解工段处理。

银电解反应:阳极反应Ag-e=Ag+

阴极反应Ag++e=Ag

金在银电解时不溶解,金便以阳极泥形式沉淀于阳极框的阳极布袋中。

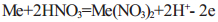

2.5 金的化学湿法提纯银电解产生的黑金用1:1的硝酸在90 ℃左右下进行二次除杂,酸浸渣经洗涤后,用王水分金,分金后王水含金液体经过滤,采用无水亚硫酸钠还原得金泥,经稀硝酸及清水清洗,烘干铸锭,得99.95 %二号金,其反应方程式为[5]:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

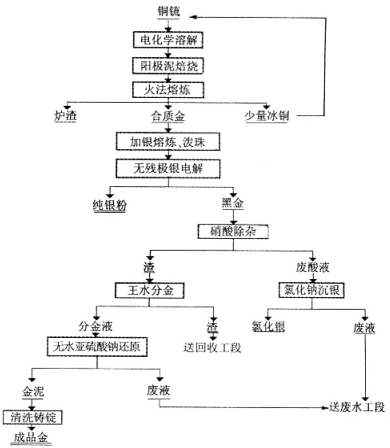

从2005年初至年底, 进行了铜锍提金工艺生产实践, 采用的工艺流程如图 1。

|

| 图 1 从铜锍中提金火-湿法联合工艺流程 |

3.1 铜锍电化学溶解及阳极泥焙烧实践

铜锍在350 kW中频炉中熔炼铸锭成阳极板,在下述设备及工艺参数下进行电化学溶解,铜锍阳极泥溶解剩下的残极重新铸锭,循环使用,电解液经常监测铜、铁含量,Cu < 55 g/L, Fe < 6 g/L,超标则重新更换电解液,铜锍在电解液中不断溶解,一部分铜铁进入电解溶液,另一部分金银及硫化物沉积在阳极袋中,产生了黑色粉末状阳极泥。因铜锍杂质太多,实际生产中阴极上并不能析出阴极铜。

铜锍电化学溶解工艺参数及生产设备:PVC电解槽:长×宽×高为0.95m×0.38m×0.59m;阳极板(铜锍铸锭):长×宽×厚为22.5cm×15cm×1cm;阴极板:铜始极片或不锈钢板0.3m×0.35m;硅整流:KHA250 A/ 10 V,2台;槽电压: 3 V; 电流密度:150~200 A/m2; 同极距:7~10 cm。

阳极泥焙烧在自制的煤炉中进行,焙烧温度为700 ℃左右。阳极泥经焙烧后变成焙砂,焙砂经光谱半定量分析及多元素分析,结果分别见表 3、表 4。

| 表 3 阳极泥焙砂光谱半定量分析结果 w/% |

|

| 点击放大 |

| 表 4 冰铜阳极泥焙砂多元素分析 w/% |

|

| 点击放大 |

3.2 火法熔炼实践

阳极泥焙砂造渣在350 kW中频炉中进行,适当加入了白银,即在熔炼中增加金银合金的量,这样有利于提高金的回收率。为了造出流动性较好的硅铁渣,每100 kg焙砂加入铁粉8 kg、SiO2 6 kg、硼砂30 kg。虽然没有造出标准的铁橄榄石渣, 但中频炉的炉温最高可达1 500 ℃,因此产出的炉渣流动性仍然较好。由于焙烧没有完全,还有少量硫化物没有完全燃烧挥发,熔炼中又产生了第三相—铜锍,但数量较少。金在火法熔炼中回收率高达99.87 %。

3.3 加银熔炼及银电解从合质金的品位可见,合质金基本上为金银铜合金,银的品位为46.21 %,为了达到银电解合质金的要求,加入1#纯银粉,将合质金重新熔化、泼珠,得合质金,其银含量达87.4 %,再将其装入阳极布袋和阳极框中,进行无残极银电解,银电解产生两种产品:一种是银粉,沉于槽底,定期将其捞出,用热水清洗至中性,烘干铸锭即为含银99.99 %的1#银锭;另一种是黑金粉。生产中使用的银电解工艺参数:阳极要求Ag>70 %, Au < 30 %;电流密度:380~ 450 A/m2;槽电压:2.2~2.6 V;电解液温度:35~50 ℃;同极距:180 mm;阳极框:320mm×225mm×50mm;阳极片:纯金片或钛板;阴极:钛板。

电解液要求:Ag40~200 g/L,HNO3 7~26 g/L,Cu < 80 g/L,Pb < 11 g/L,Sb < 2 g/L。

电解设备:电解槽0.75 m×0.37 m×0.48 m;硅整流KHA250 A/10 V(2台)。

3.4 金的化学湿法提纯实践银电解产出的黑金粉送入提纯工段进行化学提纯, 化学提纯所用的工艺流程见图 1,所用的主要生产设备有:K500 L搪瓷反应釜2个,2.6 m3王水沉降槽1个,除杂废水槽及还原废水槽各1个,30 kW中频炉1个,40CQ-20磁力泵等。

金湿法提纯工艺参数:除杂浓硝酸加入量:14.4 L,液固比适量, 反应温度70~90 ℃,反应时间1~2 h;王水分金王水配制量:工业盐酸用量50.7 L,工业硝酸用量18.5 L,液固比(3~4):1,反应温度70 ℃,反应时间1.5~3 h;还原工序亚硫酸钠加入量:88.2 kg,反应温度50~60 ℃,反应时间1~2 h。提纯生产出2#成品金,金提纯回收率为99.87 %,铜锍中金总的实际回收率为99.45 %。

4 结语(1) 采用电化学溶解方法,可有效将富含金的铜锍溶解,使铜锍中金进入阳极泥中,铜锍阳极泥经焙烧后,采用火法熔炼造渣,可得金银铜合质金,金熔炼回收率达99.87 %。

(2) 本生产实践合质金经加银熔炼、泼珠,采用无残极银电解工艺,得品位91.1 %的黑金,黑金经化学湿法提纯,获成色99.95 %的2#成品金,提纯回收率为99.87 %。

(3) 铜锍的火-湿法联合提金工艺,投资少、见效快、金的总回收率可高达99.45 %。

| [1] |

卢宜源, 宾万达.

贵金属冶金学[M]. 北京: 中南大学出版社, 2004.

|

| [2] |

黄金生产工艺指南编委会.

黄金生产工艺指南[M]. 北京: 地质出版社, 2000: 237.

|

| [3] |

朱祖泽, 贺家齐.

现代铜冶金学[M]. 北京: 科学出版社, 2003: 80.

|

| [4] |

孙戬.

金银冶金[M]. 北京: 冶金工业出版社, 1998: 553.

|

| [5] |

黄礼煌.

金银提取技术[M]. 北京: 冶金工业出版社, 1995.

|

2008, Vol. 22

2008, Vol. 22