| 难处理金矿选矿试验研究 |

某金矿矿石类型为微细浸染型金矿(即卡林型),赋矿岩石类型为浅变质粉砂泥岩,胶结物以硅质泥质为主,金主要以显微超显微形式存在。矿石中硫化矿物占三分之二,氧化矿物占三分之一,泥化矿物含量较高。原矿含Au 2.52 g/t,As0.46 %,有机炭0.12 %。脉石矿物主要是绢云母、石英等,含金矿物主要是黄铁矿、褐铁矿,其次为毒砂。对该金矿进行常规氰化浸出探索试验,氰化浸出率只有54.8 %,属于难处理矿石。根据矿石性质考虑采用浮选加氰化联合工艺,以最大程度地综合回收金矿物。

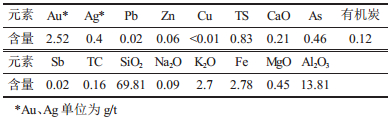

1 矿石的工艺矿物学研究 1.1 矿石中主要矿物矿石中主要含有黄铁矿、褐铁矿、毒砂、黝铜矿、黄铜矿等含金矿物及石英、白云石、白云母等脉石矿物,还含有一部分副矿物。其中主要脉石矿物绢云母含量占66.01 %。原矿多元素化学分析结果见表 1。由原矿的化学成分分析结果看,原矿金品位较低,除金外其他铜、铅、锌、锑等元素均无综合利用价值。

| 表 1 原矿多元素化学分析 % |

|

| 点击放大 |

1.2 矿石结构和构造

主要含金矿物黄铁矿呈立方体的自形—半自形晶形态;毒砂呈棱柱状半自形—自形晶结构;褐铁矿主要呈胶状结构;少量黄铁矿呈草莓球状形态,具莓状结构;个别黄铁矿颗粒被自形毒砂颗粒包裹,形成包裹晶结构。

黄铁矿、毒砂主要呈浸染状分布,在局部黄铁矿以稠密浸染状分布,或以稀疏浸染状分布;黄铁矿与少量毒砂沿岩石微裂隙分布成细脉状;多颗黄铁矿紧密连晶形成大小不等的团块状分布。

1.3 主要矿物特征及嵌布情况黄铁矿。主要以立方体自形—半自形晶形式的集合体或单颗粒形式浸染状或以脉状分布在矿石中,与脉石矿物具有简单连晶关系。少量黄铁矿与毒砂自形晶成简单连晶形式接触,个别黄铁矿自形晶颗粒被毒砂颗粒包裹。

褐铁矿。多以不规则它形粒状与粘土矿物混杂,或沿残余黄铁矿与毒砂的边缘呈壳状分布。

毒砂。多以浸染状分布在脉石矿物基底上,少见与黄铁矿简单连晶形式呈脉状或浸染状分布,与黄铁矿及脉石矿物之间的嵌布关系较为简单,易于单体解离。

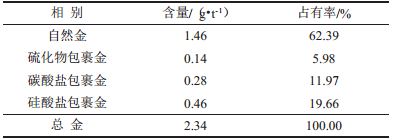

1.4 Au的赋存状态Au主要以显微超显微独立金存在,其次赋存在碳酸盐矿物和硅酸盐矿物中(如吸附在绢云母等粘土物中),少量的金赋存在黄铁矿、毒砂等硫化物以及褐铁矿中。金的化学物相分析见表 2。

| 表 2 金的化学物相分析结果 |

|

| 点击放大 |

工艺矿物学研究结果表明,该矿石工艺类型属含硫含砷的微细粒浸染型(卡林型)低品位金矿,且为混合型矿石。金以微细粒存在以及矿石中氧化矿物和易泥化矿物含量较高,是影响浮选指标的主要不利因素。

2 选别工艺流程的选择根据矿石性质,该矿石中具有回收价值的金属只有Au。而该卡林型金矿中Au主要以显微超显微形式存在,因此宜细磨后才有可能回收。由于原矿样中含有近三分之二的硫化物,以及31.6 %的金以微细粒包裹在脉石矿物中,对磨至细度-0.074 mm 90 %的原矿直接进行常规氰化浸金,浸出率只有54.8 %,金浸出效果不佳。而矿石中含有近三分之一的氧化矿物,原矿粉矿率及易泥化矿物含量均较高,用单一的普通浮选方法,也难以得到理想浮选指标。影响选别的有害杂质主要是泥质物、易浮的脉石矿物(绢云母等)及砷等。因此确定选别流程宜采用细磨后分散细泥强化浮选、浮选尾矿氰化浸金联合工艺,以最大程度地综合回收金矿物。

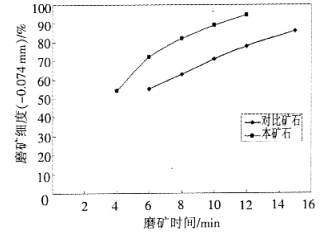

3 研究结果及及讨论 3.1 磨矿细度与磨矿时间的关系采用XMB—68型160×200棒磨机磨矿,每份试验矿样500 g,磨矿浓度50 %。结果见图 1。

|

| 图 1 磨矿细度与时间的关系 |

对照相同条件下其他矿石的磨矿细度结果可知,该金矿石属易碎易磨矿石,主要是由于该矿石中含有较多的易泥化矿物和氧化矿物所致。

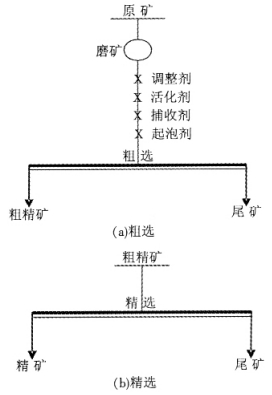

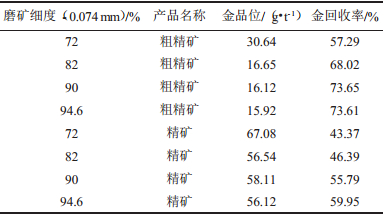

3.2 不同磨矿细度对指标的影响为了确定最佳的磨矿细度,使浮选得到较好的指标,按图 2流程及工艺条件进行了浮选试验,试验结果见表 3。

|

| 图 2 作业条件试验流程 |

| 表 3 磨矿细度试验结果 |

|

| 点击放大 |

由表 3可见,随着磨矿细度的增加,金回收率提高。虽然当细度达-0.074mm 90 %后,继续提高细度粗选金回收率不再升高,但进一步提高至-0.074mm 94.6 %时,精矿中的金回收率比细度-0.074mm 90 %时提高了4.16 %。可见只有细磨才能提高精矿中的金属回收率,这与原矿性质是吻合的。金以微细粒存在,要想提高其品位而又不损失回收率,只有使含金矿物更加充分解离,但同时要避免过磨产生过多矿泥影响浮选过程。因此确定磨矿细度以-0.074mm 94 %较为适宜。

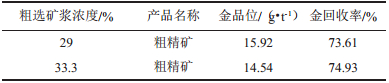

3.3 粗选矿浆浓度试验矿浆浓度是影响选别效果的主要因素之一, 为了取得最佳工艺参数,在磨矿细度-0.074mm 94%时,进行了粗选矿浆浓度对比试验。原则流程如图 2 (a)所示,试验结果见表 4。

| 表 4 不同粗选矿浆浓度试验结果 |

|

| 点击放大 |

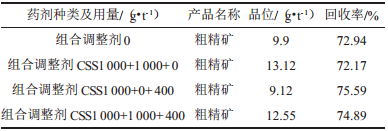

3.4 组合调整剂用量试验

由于绢云母等脉石矿物在磨矿过程中很容易泥化,有必要添加能够抑制硅酸盐类脉石以及分散矿泥,同时调节矿浆pH值的调整剂。研究和实践发现,几种调整和抑制剂组合使用往往会取得更为显著的效果。在探索试验基础上,按图 2(a)所示的原则流程进行了组合调整剂CSS用量试验,试验结果见表 5。

| 表 5 组合调整剂用量试验结果 |

|

| 点击放大 |

由表 5可以看出组合调整剂CSS适宜用量为1 000+1 000+400 g/t左右,比不加调整剂时品位和回收率都有所提高。因为适量的组合调整剂CSS可以调整矿浆pH值,活化黄铁矿和毒砂,并能分散矿泥,使矿泥亲水,从而被抑制沉淀,减少了矿泥对载金矿物表面的污染,使回收率和精矿品位升高。

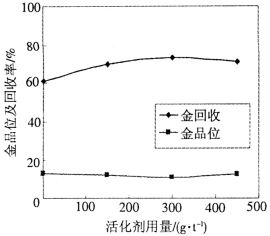

3.5 活化剂用量试验按图 2 (a)所示流程进行了活化剂LT用量试验,试验结果见图 3。

|

| 图 3 活化剂LT用量试验结果 |

由图 3可知,随着活化剂LT用量的增加,回收率大幅度提高,当LT用量为300 g/t左右时,在精矿品位基本一致的情况下,回收率比不加时提高了12.15 %,这是由于黄铁矿、褐铁矿等较难浮的矿物经活化后明显增加了其可浮性。

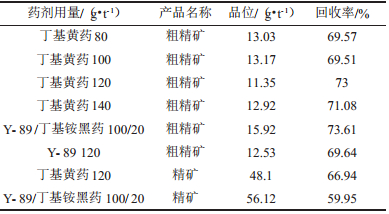

3.6 捕收剂种类及用量试验按图 2(a)、(b)所示流程考察捕收剂种类及用量对粗选和精选指标的影响,试验结果见表 6。由试验结果可以看出,Y-89/丁基铵黑药100/20 g/t时粗选指标较好。但丁基黄药120 g/t时精选指标优于Y-89/丁基铵黑药组合。综合考虑粗选选用丁基黄药120 g/t。

| 表 6 调整剂种类及用量试验结果 |

|

| 点击放大 |

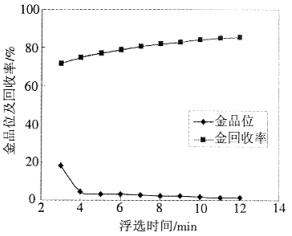

3.7 浮选时间试验

确定磨矿细度-0.074mm 94 %、组合调整剂CSS 1 000+1 000+400 g/t、活化剂LT用量300 g/t、捕收剂丁基黄药120 g/t,考查浮选时间的合理确定。试验结果见图 4。

|

| 图 4 选时间试验结果 |

由图 4可知,粗选时间4~6 min,一次扫选时间3~5 min,二次扫选时间3~4 min是合理的。

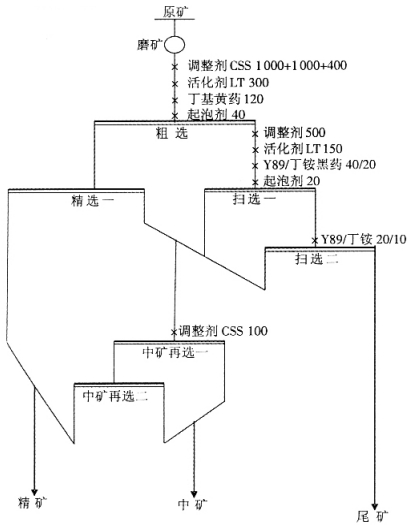

3.8 浮选全流程开路试验在条件试验选择的最佳条件下进行了实验室全流程开路试验。流程及综合条件如图 5所示,试验结果见表 7。

|

| 图 5 综合条件开路浮选流程及药剂制度 |

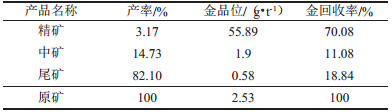

| 表 7 全流程开路试验结果 |

|

| 点击放大 |

从表 7可以看出,通过一次粗选一次精选二次扫选中矿再选可得到品位55.89 g/t、回收率70.08 %的金精矿,以及金品位1.9 g/t、回收率11.08 %的中矿(可在闭路流程中返回再选),另有18.84 %的金损失在尾矿中。这部分损失的金根据矿石性质后续作业将使用氰化方法回收。

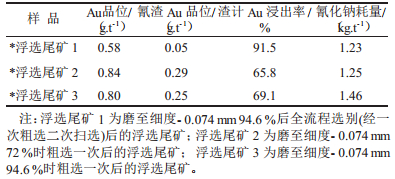

3.9 尾矿氰化浸金对不同细度、不同Au品位浮选尾矿进行了常规氰化浸金试验,试验条件:氢化时间24 h,氰化钠浓度/‰(除选尾矿1为0.5 %),结果见表 8。

| 表 8 尾矿氰化浸金试验条件及结果 |

|

| 点击放大 |

从表中结果可看出,对不同细度的粗选浮选尾矿和综合条件开路全流程的浮选最终尾矿进行氰化浸金,其浸出率分别为65.8 %、69.1 %和91.5 %。可见将硫化物尽可能浮出后再进行氰化浸出效果最好,这个结果与原矿性质是吻合的。

尾矿氰化浸金的经济效益也很可观。浮选尾矿不用再磨调碱,主要成本只是浸出药剂费用,而氰化钠耗量仅1.23 kg/t,按浸出金约180元/g,氰化钠11元/ kg计,浸出每吨尾矿可产生利润约82元。

4 结语(1) 对于微细粒浸染型低品位难选混合金矿石,采取单一氰化浸金或单一普通浮选方法选别难以获得理想指标。本文通过试验研究,找到了一种联合选别工艺可使该混合矿石中的自然金及硫化物中金通过浮选方法得到回收富集;剩余氧化物中金通过氰化浸出回收。浮选尾矿不用再磨调碱便可直接氰化处理,在经济上也可行。

(2) 联合选别工艺通过细磨至充分解离、添加调整剂CSS分散细泥、添加活化剂LT活化含金矿物等强化浮选的方法,经一次粗选一次精选二次扫选中矿再选的开路流程,得到了金精矿品位55.89 g/t,Au回收率70.08 %的金精矿,以及金品位1.9 g/t,回收率11.08 %的中矿(可在连续作业时返回再选)。浮选最终尾矿含Au品位0.58 g/t,将其直接氰化浸金,氰渣Au含量降至0.05 g/t,Au作业浸出率91.5 %。浮选加氰化的金综合回收率达90.4 %。

2008, Vol. 22

2008, Vol. 22