| 导爆管毫秒雷管在漂塘矿区的应用 |

导爆管是一种新型的爆破器材,由于它具有比其它起爆器材更安全、可靠、抗电、简单方便的优点,所以得到迅速推广使用,尤其是浅眼爆破发展最快。而大爆破要求绝对安全、可靠,掌握导爆管毫秒雷管的操作技能尤为重要,漂塘矿区无论爆破规模大小都全面使用导爆索—导爆管毫秒雷管复式起爆网路。1984年~2006年成功进行了257次井下大爆破,炸药量共达1058006 t,崩矿量3558218 t,爆破中深孔723 429 m,耗用导爆索1 009 037 m,耗用导爆管毫秒雷管116 181发。主要技术经济指标:炸药0.297 kg/t,导爆索0.284 m/t,导爆管毫秒雷管0.033发/t,每米崩矿量4.58 t。

1 地质概况漂塘矿区是大型钨锡多金属矿床,属高温热液钨锡石英细脉带型矿床,矿化面积1.2 km2,具有多期阶段成矿和五层楼结构的地质特征。矿床中的主要围岩是中上寒武纪变质砂岩夹板岩,岩石坚硬,普氏系数为5~18,一般为8~12。该矿床有细脉带型矿体10条,为急倾斜大脉、细脉带矿体,走向近东西向,倾向北,倾角70~85°, 以Ⅲ带规模最大,全长1 300 m,宽3~80 m,延深560 m。区内节理发育, 主要断层在成矿后的活动对矿体的破坏一般不大, 充填物胶结较好, 两盘裂隙不甚发育, 一般不需支护, 采区的开采技术条件较好。

2 采矿方法应用简况中厚以上矿体采用分段空场法开采,阶段高度为60 m,分段高度9~10 m,矿体厚度小于20 m时,采场沿走向布置,其长度为40 m;矿体厚度在20 m以上时,采场一般垂直走向布置,其长度为矿体厚度,宽度不超过20 m;当矿体厚度大于50~60 m时,在矿房之间留纵向矿柱,顶柱为5~8 m,间柱为8~ 10 m,底柱高度7~13 m。在分段平巷中凿岩进行的,使用YGZ—90型凿岩机,垂直扇形炮孔崩矿,孔径55~65 mm,炮孔排距1.1 m,孔底距2.2 m。矿石运搬主要设备是电力装岩机、电耙,出矿效益平底装矿50~60 t/班,电耙出矿70~80 t/班。

3 装填作业矿房起爆崩矿的效果,在很大程度上取决于炮孔装填的质量,为此要求全体装药人员认真遵守安全操作规程,严格按照设计要求,正确使用好爆破器材,装填好每一个炮孔,联接好每一根爆破线。

装药方法以手工装药为主、机械装药为辅。装药开始时,首先将捆扎有导爆索的柱状药包送入孔底,随即将长300 mm、直径45 mm、重0.45 kg的柱状药包按照大爆破设计的个数减去3个后分次装入炮孔内, 每次不超过8个,以保证装药的质量, 然后装入带有导爆管—毫秒雷管药包起爆药包,再加装2个柱状药包, 最后堵塞0.55~0.88 m长的炮泥。

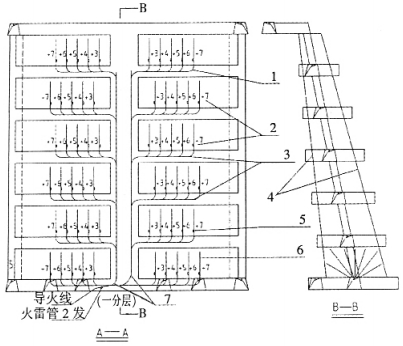

4 起爆网路目前国内矿山井下大爆破起爆系统多采用复式起爆网路,原因是这种网路安全、可靠,其工艺要求也不高,为此漂塘矿区采用了这一方法,并根据采区特点,在起爆网路的设置中,利用了本身所具备的条件,形成了自身的起爆网路形式,见图 1。

|

| 1-导爆管;2-导爆管段别;3-分层导爆索;4-矿体边界; 5-导爆管毫秒雷管;6-炮孔内导爆索;7-主导爆索 图 1 分段空场采矿法采场非电起爆网路 |

4.1 起爆网路的特点

(1) 网路中采用双导爆索传爆,确保传爆的可靠性。起爆方法是:火雷管点火起爆网路主导爆索,网路主导爆索起爆各分层导爆索,分层导爆索直接引爆各排导爆管—毫秒雷管。

(2) 采用顺向起爆,即导爆索的传爆方向由距切割槽最近的一排传至最迟响的一排。顺向起爆的优点是能更可靠地确保低段雷管起爆,若用逆向传爆就有可能产生串段爆破。如2段雷管的秒量是15~35 m/s,3段雷管的秒量是40~60 m/s,中间仅隔5 m/s,时间之隔是非常短的。假若雷管的秒量误差稍增大再加上导爆索的传爆时间就有可能串段爆破。此外当导爆索的的质量略有问题,或者当人员撤退后,网路起爆之前,作为传爆的导爆索被松石砸断,则未端雷管不能起爆。而采用顺向传爆,已点燃的雷管还可以按设计的起爆,而未爆破部份只要重新联线就可起爆。但若采用逆向起爆,就会出现高段雷管冲炮爆破,低段雷管未起爆,这种情况一般是无法处理的。

(3) 为了达到多排同段的目的,不仅数排使用同段雷管,而同段响的各排炮的导爆索尽量串联在一起,就可以提高同爆率,从而提高了大爆破的效果。

(4) 各分层凿岩道的起爆用导爆索通过切割槽采空区并联。然后用两根导火线(以人员能撤到安全处为准)带火雷管点火起爆。此种网路常使线路通过采空区较容易形成顺向起爆网路,但它的缺点是采空区松石多,施工不安全,不方便,并存在有松石砸断导爆索的危险。所以该法最好应用于矿岩稳固、采空区暴露面积较小的的地方。

4.2 网路的连接方法(1) 导爆管与各分层凿岩道导爆索的连接采用搭接法,搭接长度15~20 cm。外用黑胶布扎紧。

(2) 排内各孔引出的作为孔内辅爆系统的导爆索与排炮导爆索连接采用三角形搭接法。

4.3 爆破网路的传爆时间计算导爆管起爆系统与电爆网路比较,网路计算要简单得多,但导爆管起爆系统不能象电爆那样能用仪表检查网路的质量,为了保证大爆破达到预期效果,除了合理的凿岩爆破参数和起爆顺序外,还必须确保所有的雷管都能起爆。为此必须做到第一响炸药未爆炸前(即冲击波未产生之前),网路中每一个导爆管都要接受到必须的起爆能,并尽量传至孔内点燃雷管,只有这样才是可靠的。

5 主要安全技术措施 5.1 安全措施(1) 大爆破作业前三天应由矿安全部门牵头,组织有关人员对大爆破区域认真地进行安全检查,对不符合安全要求的及时进行整改。

(2) 所有参加大爆破作业的人员必须由安全保卫部门发给大爆破作业证后才能进入现场作业,便于点火前清点井下作业人员。

(3) 用电机车运药时,装药车与机车应隔一空车,以免工字线火花跌入药车。

(4) 只准用快刀切割导爆索(非专业人员严禁切割),接上雷管或插入炸药内的导爆索严禁切割。

(5) 导爆索起爆药包、导爆管起爆药包的加工人员应选择安全的地方进行操作,待用雷管必须放在加锁的木箱内。

(6) 各中段作业人员必须在点火起爆前全部撤出窿外,撤出情况由各中段值班长,各窿口护矿值勤人员及时向坑口调度室汇报。

(7) 安全保卫组必须在点火起爆前清点好大爆破作业人员的撤出情况,与坑口调度室联系,掌握各中段作业人员的撤出情况,在确认各中段所有作业人员撤出窿外后报告总指挥,坑口安全员接到总指挥的点火指令后陪同爆破手点火起爆。

(8) 大爆破后必须进行8 h机械通风,各中段在通风期间不能作业,恢复生产前应组织一次全面地安全检查,发现问题及时组织人力、物力进行处理,在确保安全的前提下恢复生产。

5.2 技术措施(1) 爆破施工必须统一化、标准化,网路的连接必须整齐、统一、美观。因为大爆破的连线作业是很多人同时进行的,若没有一个统一的连线标准,就会出现各种不同的连线方法,因此也难于检查,难于发现网路中存在的隐患。

(2) 导爆管与导爆索的连接必须使导爆管均匀分布在导爆索的周围,防止集中一侧。捆扎的长度不少于20 cm,一个结点的导爆管不多于25发。导爆管与导爆索连接形成的夹角Q应为50°<Q<80°,防止爆速快的导爆索破坏导爆管。

(3) 导爆索之间搭接长度应不少于15 cm,连接必须不准有折断或破裂现象,支线方向必须与雷管起爆方向和主线的传爆方向一致,支线与主线的夹角不得大于90°。

(4) 通过采空区的导爆索除布设在较安全处通过外,还用两根导爆索捆扎在一起,各分层导爆索与主导爆索用黑胶布搭接后,需加一根绳子捆扎在一起,以加强抵抗松石砸断的能力。

(5) 根据导爆索难于急拐弯传爆的特性,在网路中对于有急拐弯处一定要连接副线,使传爆方向顺转弯。

(6) 大爆破前在对炸药质量试验的同时,导爆索也要进行起爆能力、传爆性能和浸水等试验,保证大爆破全部使用合格的导爆索。

(7) 为了防止雷管段别装错,应从低段别开始逐段往后施工,各分层要有技术人员负责严格把关。

6 主要优缺点与改进意见 6.1 主要优点(1) 可以通过网路联接实现群起爆,方法简便灵活,可靠性强。

(2) 与电气起爆系统相比,可以简化计算程序,现场准备工作量少。

(3) 网路耐电性强,能抗杂电、静电和射频电的干扰,安全条件好。

(4) 不需要配备大量电气起爆线路,也不需要购置任何起爆和检测仪表,故崩矿成本低。

(5) 在大爆破现场准备以及装药联线期间,其他采区内的作业可以照常进行,因而有利于工作安排。

6.2 主要缺点及改进意见(1) 起爆网路目前还不能使用仪表检测手段进行检查,当网路联接有误,直观检查又有疏漏时,则要严重影响爆破效果。为了克服这一缺陷,主要措施是:爆破施工必须统一化、标准化,网路连接必须整齐、统一、美观。认真做好施工组织设计,严格按要求组织施工,加强施工检查,做到既要分工负责,又要层层把关配合。

(2) 网路只有一套起爆系统,爆破不是绝对可靠。改进意见是:增加一套副起爆系统,采用导爆管与传爆雷管有机配合的起爆系统。

7 结语导爆管毫秒雷管在漂塘矿区的成功使用,说明只要不断的总结经验,掌握其操作技能,导爆管毫秒雷管是一种安全、可靠、抗电、简单方便的爆破器材,完全能够保证大爆破安全、准点、效果好。大爆破必须加强管理,严格按照安全技术措施,杜绝“四违”现象,才能防止事故的发生,确保万无一失。

2008, Vol. 22

2008, Vol. 22