| 下向分层进路式胶结充填体顶板稳定性分析 |

2. 中南大学 资源与安全工程学院, 湖南 长沙 410083

2. School of Resources & Safety Engineering, Central South University, Changsha 410083, Hunan, China

长期以来,人们对胶结充填体的力学性能及破坏机理进行了大量的研究工作,并取得了很大的进展。但研究方法大都局限在宏观层次上,且对力学性能的研究主要是确定充填体的抗压、抗剪切强度和弹性常数等方面。然而仅利用这些力学指标还远远不能解释充填体的作用机理和正确认识充填体围岩系统相互作用的关系。充填体强度充其量只能作为衡量充填体质量的指标。尤其在下向分层进路式胶结充填采矿法中,进路是不支护的,最关键的结构是人工假顶,各项回采作业均需在其保护下进行。对充填体进行力学分析,确定人工假顶的主要结构参数是否合理,保证其强度和安全,是下向分层进路式胶结充填采矿法地压控制的主要任务。

从某矿事故调查来看,该矿以前经常发生各种各样的事故,而以采场片帮冒顶和采场顶板脱落等造成的事故所占的比例最大,如该矿1盘区5分层36#进路中部,搬水泥过程中,顶板一块300 mm× 100 mm×70 mm的充填体掉落;3盘区2分层45#进路顶板约500 mm×300 mm×250 mm充填体脱落;六工区18行11#进路耙座顶板和两帮冒落等。后来该矿采取了措施,在进路底部铺设一定的钢筋网以及设置了吊筋,使胶结充填体近似变成了钢筋混凝土。

本文应用弹性力学和工程力学的理论,着重从假顶发生破坏的特征出发,分析假顶危险破坏面的位置,寻找造成事故的真正原因,并论证进路底部铺设钢筋网和设置吊筋能否真正起到作用。

1 采矿方法该矿属超基性硫化铜镍矿床,矿体呈似层状,走向NW 50°,全长1 600 m,平均厚度98 m,其中富矿长1 300 m,厚69 m,倾向SW,倾角65~ 75°,西部较陡,东部较缓,矿体形态比较规则,矿体顶底盘围岩均以二辉橄榄岩为主。产于4行至28行间的岩体深部。

该矿采用下向分层机械化盘区水平进路胶结充填采矿法开采。

盘区垂直矿体走向布置,宽100 m,长为富矿加下盘贫矿厚度,盘区间不留间柱,连续回采。中段高100 m。采准系统布置在上盘脉外。在距离矿体上盘100 m左右处布置分段道,每分段高度20 m,服务5个分层,分层高4 m。在分段道上盘布置盘区溜井,分段道与矿体通过分层联络道相接。盘区上、下分层进路垂直交错布置,进路断面规格宽×高=5 m×4 m,原则上进路长度不超过50 m。回采顺序为先上盘后下盘,先两翼后中间,后退式回采。回采方式为隔一采一。

矿体和胶结充填体的物理力学参数列表 1。

| 表 1 矿体和胶结充填体的物理力学参数 |

|

| 点击放大 |

2 下向进路假顶结构的危险点和危险截面的分析

下向进路采矿法的回采顺序是由上而下进行,并在承载层保护下进行分层回采。在一条进路中,承载层的充填料浆灰砂比比较大,充填体强度较高,整体性好,该矿承载层的厚度为1 m;而承载层上方的补口层和接顶层的充填体灰砂比比较小,充填体强度较低,整体性较差, 该矿补口层和接顶层的充填体厚度为3 m。因此,充填进路顶板的稳定性主要取决于承载层,承载层所受载荷主要是垂直载荷。

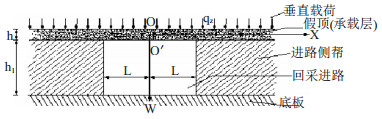

根据进路回采中充填体假顶的受力特征,并结合实际,对力学模型作以下假设:

1)矿体(岩体)和充填体屈服破坏之前为线弹性体,其本构关系为σ= Eε;

2)根据该矿的回采方案,进路的长度基本为50 m,进路本身的宽度为5 m,进路假顶在进路两帮之上向两侧延伸,而一般假顶的厚度h=1 m。因此可以认为假顶的厚度h与进路假顶水平方向上的最小尺寸2L的比值:

3)假顶充填体上受均布垂直载荷qz。

根据以上假设,可以把进路侧帮视为弹性基础,把假顶视为在弹性基础之上弹性介质组成的薄板,所以胶结充填下向进路结构的受力模型可看成是“两侧弹性基础之上的板结构力学模型”。在进路回采中,一般进路长度都远大于进路宽度,根据板的弯曲理论,在进路方向取单位长度,可以用单位宽度的板条来研究[1,2],最终的力学模型如图 1所示。

|

| 图 1 下向进路结构力学模型 |

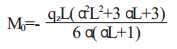

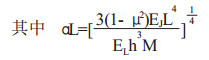

2.1 假顶最大弯矩

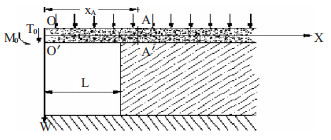

下向进路假顶的破坏主要是弯曲拉断破坏,分析假顶的破坏主要从假顶的弯曲拉断破坏方面考虑。由于结构对称,取图 1结构的右半部进行分析,如图 2所示,O-O′截面弯矩为M0,剪力T0=0。由文献[3]可知:

|

| 图 2 弯曲应力分析 |

(1)0≤x≤L上,在x=0处,弯矩有极小值(考虑了弯矩的作用方向),即

|

(1) |

|

(2) |

式中:M为进路高度;EJ为进路侧帮基础的弹性模量;EL为人工假顶的弹性模量,即胶结充填假顶的弹性模量。

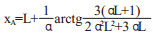

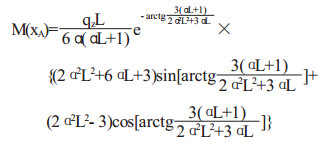

(2)在x>L上,在x=xA处,

其中

|

(3) |

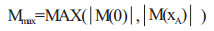

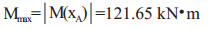

在不考虑弯曲方向的情况下,假顶最大弯矩

|

(4) |

令

|

则当αL >3.44时,

该矿的回采顺序为先上盘后下盘,先两翼后中间,后退式回采。回采方式为隔一采一。所以在回采过程中,首先进路两侧帮为矿体,顶板为充填假顶,将该进路结构称之为“硬支弱板”结构;而后回采两侧帮的矿体时,进路两侧帮变成了充填体,顶板为充填体假顶,将该进路结构称之为“软支弱板”结构。因不同结构,它们的危险截面和危险点是不同的,必须分别进行研究。

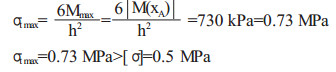

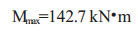

2.2.1 硬支弱板结构根据该矿的进路结构参数和物理力学参数,硬支弱板结构的进路中:

|

并且在假顶表面A处有最大拉应力,在假顶下表面A′处有相同大小的最大压应力。最大拉应力[4]为:

|

由于充填材料的抗压强度远大于抗拉强度,因此首先在A-A′截面的A点发生拉伸破坏。该结论有效说明了该矿之前经常发生事故的真正原因。因为充填体的抗拉能力很差,最大拉应力大于许用拉应力,充填体就有可能发生拉伸破坏,首先在A处产生微裂纹。从力学角度出发,A处的微裂缝进一步将产生应力集中现象,加上采矿本身是一个动态的应力卸载和加载的过程,最终将使A处的微裂纹继续扩展,直至贯穿整个横截面。由于结构的对称,同样在进路的左半侧也有相同的情况。这样将导致事故的发生,如果严重将使整个充填假顶整体冒落,使整个采场系统瘫痪,造成严重的经济损失。

2.2.2 硬支弱板结构中进路侧帮矿体弹性模量的变化对假顶稳定性的影响

由(3)式可知,

从上面分析可知,对进路侧帮采取一定的措施,减少侧帮的弹性模量,最终降低充填假顶的最大拉应力值,但这对于下一步将要被回采的两侧帮来说,减小侧帮的弹性模量似乎不是非常好的手段。为此,可以提高充填假顶的弹性模量来降低假顶的最大拉应力值。该矿在回采进路底板铺设了钢筋网,同时设置了吊筋,有效提高了充填假顶的整体性和充填假顶的弹性模量,从而降低了最大拉应力值;另一方面,铺设钢筋和吊筋,将胶结充填体近似转变成钢筋混凝土,有效改善了充填假顶的力学性能,使假顶的抗拉能力有了显著的提升,即许用拉应力值得到了提高。通过该手段,最终将最大拉应力值限制在许用拉应力值范围之内,使回采作业有了安全保障,从中说明该矿采取的措施是积极有效的。

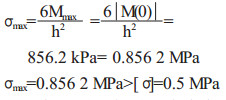

2.2.3 软支弱板结构在软支弱板结构中,

|

可知假顶O-O′截面的O点有最大压应力,在假顶的下表面O′点有最大拉应力[5]:

|

所以,在假顶下表面O′点有发生拉断破坏的可能。从而得知,该矿之前经常发生各种各样顶板冒顶事故的原因。

2.2.4 软支弱板结构中进路侧帮充填体弹性模量的变化对假顶稳定性的影响对式(1)求导数,得到

通过对下向进路充填采矿法假顶稳定性的分析,表明假顶的稳定性不但与其自身的力学特性及进路的结构有关.而且与进路侧帮的力学特性也有很大关系。

(1) 通过分析,找出了该矿以前发生各种各样冒顶和片帮以及整体冒落事故的真正原因,不管进路两侧帮是矿体还是充填体,都可能发生拉伸破坏:对于硬支弱板结构,发生破坏的部位距离侧壁距离为21 cm;对于软支弱板结构,发生破坏的部位在充填假顶的中间部位。

(2) 通过对硬支弱板结构的分析,可以通过提高充填假顶的弹性模量来降低假顶的最大拉应力值。该矿在回采进路底板铺设了钢筋网,同时在回采进路设置了吊筋,有效提高了充填假顶的整体性和充填假顶的弹性模量,从而降低了最大拉应力值,另一方面,铺设钢筋和吊筋,将胶结充填体近似转变成钢筋混凝土,有效改善了充填假顶的力学性能,使假顶的抗拉能力有了显著的提升,即许用拉应力值得到了提高。通过该手段,最终将最大拉应力值限制在许用拉应力值范围之内,使回采作业有了安全保障,从中说明该矿采取的措施是积极有效的。

(3) 通过对软支弱板结构的分析,进路侧帮基础弹性模量的增大,有利于假顶结构的稳定。该矿在进路铺设钢筋网和吊筋,有效提高了进路侧帮基础弹性模量,另一方面通过铺设钢筋网和吊筋有效提高了充填假顶的抗拉能力,从而最终有利于假顶结构的稳定,说明该措施是得当的。

(4) 在生产实际中,如果充填层的充填体质量差、整体性不好,导致进路侧壁弹性模量EJ大大减小,从而引起假顶最大拉应力增大,假顶的稳定性变差。因此,在充填过程中,要严格把握质量关。另一方面,进路高度的增大也不利于假顶结构的稳定。

| [1] |

黄炎.

工程弹性力学[M]. 北京: 清华大学出版社, 1982.

|

| [2] |

徐芝伦.

弹性力学[M]. 北京: 人民教育出版社, 1987.

|

| [3] |

孙恒虎, 刘文永, 黄玉诚, 等.

高水固结充填采矿[M]. 北京: 机械工业出版社, 1994: 276-297.

|

| [4] |

华心祝, 孙恒虎. 下向进路高水固结尾砂充填主要参数的研究[J].

中国矿业大学学报, 2001(1): 99–102.

|

| [5] |

刘鸿文.

材料力学[M]. 北京: 高等教育出版社, 1989.

|

2007, Vol. 21

2007, Vol. 21