| 宜春钽铌矿提高长石产品质量的几项技改措施 |

宜春钽铌矿除生产钽铌外,还综合回收锂云母和长石。由于钽铌市场疲软,而长石产品随着应用的日益广泛,长石产品已成为该矿的支柱产业,其年销量可达20万t以上。但由于原有流程中分级和除铁工艺不完善,导致该产品粒度不均匀、水分及杂质和泥质含量高,严重制约了其销售市场,因而选矿厂尾矿利用率较低,仅在35%左右,大量的尾矿被排放浪费掉。为了充分利用矿产资源,做好矿产资源的二次开发,该矿从提高产品品质入手,强化分级和除杂工艺,开发出顺应玻陶市场需求的高品质原料。这样既可以减少尾矿排放、土地占用和环保等费用,又能为企业带来可观的经济效益和社会效益。

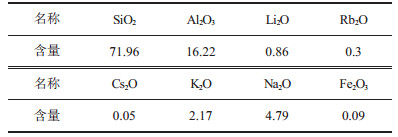

1 尾矿矿物组成矿山尾矿中主要矿物组成为钾钠长石、锂云母、石英、少量的原生铁和破碎与磨矿过程产生的次生铁、次生泥等。尾矿多元素分析见表 1。

| 表 1 尾矿主要矿物化学成分w/% |

|

| 点击放大 |

铁矿物是玻陶行业原料中主要有害组分,且矿泥的存在会使矿物表面泛黄,影响产品外观,降低坯体的白度;它的细分散化合物会降低黏土的烧结温度,并引起坯体变形。因此必须脱除产品中有害的铁矿物和矿泥。

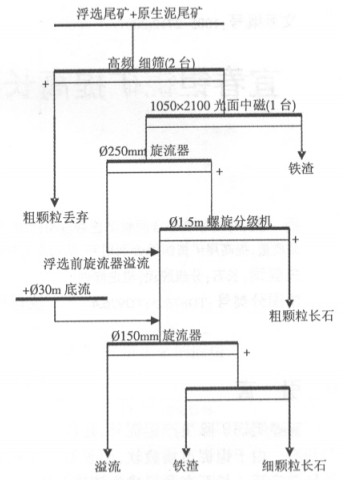

2 原有综合回收工艺该矿采用重选工艺回收钽铌,重选尾矿经旋流器脱泥后浮选得到锂云母精矿,浮选尾矿经隔粗、脱细、浓缩得到粗粒长石产品;选矿厂所有分级溢流集中经旋流器脱泥浓缩后,沉砂直接进入细粒长石库。目前,粗、细粒长石回收工艺经过一系列地改造,产品产量和质量有了一定程度的改善,但由于流程中分级和除铁工艺不完善,现有粗粒长石回收设备能力不足,造成粗粒长石产品粒度不均匀、含水量和杂质含量偏高,影响了粗粒长石产品的销售。而细粒长石产品由于铁和矿泥含量偏高,堆存时间长引起矿物表面泛黄,影响了产品外观,使该产品的回收基本处于停止的状态。

3 改进措施针对原有综合回收工艺存在的问题,有必要对其进一步改造和完善。为降低产品中铁的含量,该矿实验室曾对长石产品进行人工除铁实验,试验表明:长石产品中铁质由原生铁和次生铁两部分组成,其中次生铁占40 %以上;采用中磁块对现有粗、细粒长石产品进行人工除铁,Fe2O3品位由0.063 %和0.085 %下降到0.026 %和0.035 %。因此,通过以下措施,采用强化分级、增加磁选除铁工艺,可以达到稳定并提高产品质量的目的。

(1)加强筛分、隔粗作业,采用耐磨、筛分效率高的进口聚氨脂筛网,满足产品粒度要求。

(2)原有粗粒长石回收设备-螺旋分级机明显能力不足,为此,在之前增设旋流器浓缩作业,以减少给矿体积流量,缓解螺旋分级机的负荷,并避免产品中存在的夹细现象,稳定产品质量。

(3)增加磁选工艺,采用磁感应强度为0.6 T的磁选机对粗、细粒长石矿物进行除铁,以降低现有粗、细长石产品的含铁量,提高产品品质。

(4)对细粒长石产品增加一次洗涤、浓缩工艺,以降低产品中的含泥量,较大程度地提高细粒长石的产品质量,拓宽产品销售市场。

(5)旋流器给矿全部采用泵直接给矿, 这样可以保证稳定的给矿压力, 避免沉砂夹细和溢流跑粗现象的存在。

改造后的综合回收工艺见图 1。生产实践表明,改造后的综合回收工艺,可以稳定并提高粗、细粒长石的产品质量,粗粒长石产品中-0.105 mm的质量分数不大于15 %、铁的质量分数低于0.05 %;细粒长石产品中铁的质量分数低于0.06 %,且20 μm以下矿物的质量分数不大于20 %。由于长石产品质量的提高,从而提高了产品的市场竞争力,拓宽了产品的销售渠道。同时长石的生产以销定产,提高品质后,年可增加粗、细粒长石产量各5万t,销售收入分别增加400万元和250万元;改造后每年增加生产成本约220万元,因此年新增效益在330万元以上。

|

| 图 1 粗、细粒长石综合回收工艺流程 |

4 结语

(1)通过对现有尾矿综合回收工艺的分析,采用强化分级脱泥、增加磁选(磁感应强度为0.6 T)除铁工艺措施,可以提高粗、细粒长石的产品品质,拓宽产品的销售渠道,提高矿产资源的综合利用率,提高企业的经济效益。

(2)该矿进行尾矿资源综合利用,减少尾矿排放量,具有较好的经济效益和社会效益,也可在其他同类矿山推广应用。

2007, Vol. 21

2007, Vol. 21