| 韶冶铅锌密闭鼓风炉系统(Ⅰ)技术改造及效果 |

韶关冶炼厂(以下简称韶冶)采用帝国熔炼法(ISP工艺)处理铅、锌精矿及复杂难选的铅锌混合精矿,一系统铅锌密闭鼓风炉始建于1966年,于1975年投产,设计年生产能力为5万t铅锌。经过几次技术改造,特别是1980-1982年的环保治理和1985-1989年改扩建,铅锌生产能力达到7.5万t,1990年成功完成了以烧结机为主体的技术改造后,一系统形成年产铅锌10万t的综合生产能力。

为了进一步提高ISF生产能力,使韶冶年铅锌金属产品达到30万t,2006年底韶冶对一系统铅锌密闭鼓风炉进行了为期56 d的技改性大修,完成了以铅锌密闭鼓风炉为核心的技术改造,从而达到扩大产能,降低生产成本,加强资源综合利用和节能环保的目的。

1 主要项目改造的具体情况 1.1 鼓风炉改造在30万t技改目标中要求一系统要从10万t的年生产能力提升到12.5万t,首先必须加大密闭鼓风炉的风口区面积和炉身面积,从而增大鼓风炉主风口操作风量,提高对入炉物料的处理能力,最终实现扩大产能目的。

此次技术改造,鼓风炉炉身面积由18.40m2扩大到22.89m2,风口区面积由16.96m2扩大到19.48m2,风口间距由740mm加大到760mm,风口对距提高到2 505mm,1#、8#风口夹角因现场位置改为71°,炉缸深度由350 mm增加至400 mm,加高了炉身和炉气出口(与二系统同高)。对炉身外壳增加了喷淋装置,以备后期对炉身外壳的保护, 延长其使用寿命,改善了喷淋布水装置,炉身内衬仍为红柱石砖;更换了热风总管(文丘里人孔处至鼓风炉段)砌体和钢结构;更换了炉缸外壳和砌体;加固了鼓风炉主次砼梁;加高了炉顶平台;检修了二次风管路等[1]。

1.2 1#热风炉改造结合2003年对3#和2006年对2#热风炉技术改造的成功经验,此次对1#热风炉在边生产边凉炉的情况下提早进入检修,并于2007年元月23日投入使用。此次改造,主要参照霍戈尔热风炉拱顶结构对1#热风炉拱顶进行了相应的改造,同时蓄热室砌体采用七孔格砖代替五孔格砖,其格孔尺寸缩小至Ø43mm,蓄热面积由6 100m2增加至12 800m2,从而为提高热风温度奠定基础[1]。

1.3 煤气洗涤系统改造将煤气洗涤塔直径加大至Ø5 500mm,全高为16 200mm,喷嘴增加至96个;洗涤机直径为Ø2040mm,处理量为65 000~70 000m3/h, 升压1 200Pa,转速为735r/min;湍球塔直径为Ø3 300mm;升压机改造一台,使处理气量达74 500~80 500m3/h, 升压12 500Pa;蓝粉泵两台改为处理能力为1 116 t/h,扬程21m;其他如挖泥船,供水管路等也作了相应的改造[1]。

1.4 熔剂槽与分离槽改造分离槽加宽300mm,熔剂槽加宽200mm,两槽共加宽500 mm,降低了液体的流速,更利于铅锌液体分离,从而提高了粗锌质量。同时熔剂槽、分离槽底部砌体由砖砌体结构改为浇注料,厚度增加至500mm,延长了槽底使用寿命,确保三年一大修目标的实现。

1.5 电热前床等方面的改造烟化炉由水套结构改造成喷淋炉壳结构,彻底地解决了安全隐患问题;烟化炉收尘改造成二系统的结构,收尘效果好而且节电;电热前床面积由19.5m2扩大至23.15m2[1];增加了储存量,缓解了鼓风炉和烟化炉的矛盾;排料、加料系统的改造保证了物料的供给。

1.6 其他方面的检修除了改造以外,大修期间还对其他设备都进行了较彻底的检修,如焦炭预热器、铅雨冷凝器、主鼓风机、各类吊车、转盘、风机等,从而保证了技术改造后生产设备的正常运转。

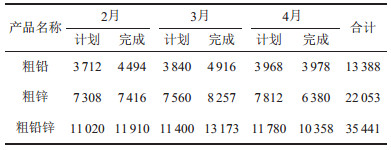

2 技术改造后的生产情况一系统铅锌密闭鼓风炉技术改造后经过一段时期的设备磨合和工艺摸索后,很快就实现了高产,达到了预期目标。2~4月一系统日历日为90 d,送风日为85.21d,停风日为4.79d,期间,鼓风炉处理烧结块70 732 t,其产量见表 1、表 2。

| 表 1 一系统鼓风炉2~4月产量 t |

|

| 点击放大 |

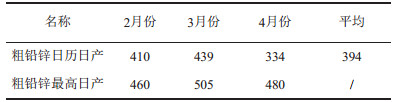

| 表 2 鼓风炉日产量 t |

|

| 点击放大 |

3 实现稳产与高产的原因 3.1 提高主风口风量

一系鼓风炉投产以后,在煤气洗涤机、升压机等重大设备经初步磨合后,分厂逐步提高主风口操作风量,其风量由37 080m3/h逐步提高到41 334m3/h。同时加强相应岗位的管理,摸索大风量生产的技术要求,见表 3。

| 表 3 一系统鼓风炉风量m3/h |

|

| 点击放大 |

在提高鼓风炉主风口风量后,鼓风炉处理烧结块量明显提高,粗铅锌产量达历史最高水平。其中3月份送风日平均处理烧结块858t,最高达907t,平均送风日产粗铅锌460.59t,平均日历日产粗铅锌439.10t,远超工厂粗铅锌日历日产380t的目标。并且3月份曾有5d日产粗铅锌达500t以上,最高日产505.038t,创下韶冶建厂以来单台炉最高生产水平。在4月份生产中,由于烧结块存量不足,鼓风炉一直处于减风待料状态,主风口操作风量也不断降低,生产水平有所下降。即使如此,2~4月的平均日历日产粗铅锌仍超过380t的工厂技改目标。

生产实践证明,密闭鼓风炉主风口操作风量增大会提高鼓风炉的下料速度,鼓风炉对入炉烧结块处理量也随之增加,因此维持高的主风口操作风量有利于提高鼓风炉粗铅锌产量。

3.2 保持送风率在较高水平鼓风炉熔炼过程是连续进行的。有些设备发生故障时必需休风才能处理,这样会降低鼓风炉送风率和影响鼓风炉产量。由于一系统冷凝器没有进行扩产技改,处理炉气的能力与现鼓风炉操作风量匹配性较差,导致冷凝器方箱温度持续偏高,蓝粉浓度增加。在清扫周期后期,经常出现蓝粉沉积挖泥船,堵塞洗涤塔下水通道,致使鼓风炉提前休风处理,严重影响清扫周期,5月份经过生产实践摸索和工艺技术求证,通过调整转子转速问题得以解决。

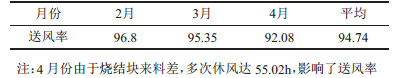

长期以来,分厂通过加强设备点检制度,强化工艺控制,减少非计划休风,适当延长鼓风炉系统清扫周期。在操作控制中及时根据烧结块的变化对炉况做出准确的判断,急时调整焦率、风温、风量等,减少工艺和设备故障,把鼓风炉炉况控制在较佳状态,从而确保了鼓风炉系统送风率保持在较高水平。2007年2~4月鼓风炉平均送风率为94.74%,比计划高2.74%,具体数据见表 4。

| 表 4 2~4月鼓风炉送风率 % |

|

| 点击放大 |

3.3 加强工艺控制与精心操作

分厂各岗位在操作中能认真执行工艺要求、规范操作,如在降低炉渣含锌、提高热风温度、搭配物料入炉、休风复风操作、铅锌分离、故障处理等方面都能较好完成。

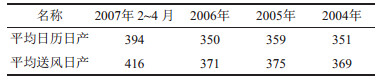

4 ISF技术改造效果 4.1 提高粗铅锌产量粗铅锌产量有显著提高,2~4月份平均日历日产粗铅锌394t,平均送风日产粗铅锌416t,比2006年提高12.5 %,比2005年同期提高9.8%(见表 5)。如按2~4月份日产量测算,2007年一系统密闭鼓风炉将完成粗铅锌产量13.39万t,超过技术改造12.5万t粗铅锌的生产目标。

| 表 5 近几年粗铅锌产量 t |

|

| 点击放大 |

4.2 降低焦炭单耗

一系统热风温度由950℃提高至980℃,带入鼓风炉显热增加,在一定程度上降低了焦炭单耗[2]。2007年2~4月份粗铅锌焦炭单耗平均为694kg/t (Pb+Zn),比2006年降低3.74%,比2005年降低4.69%,实现了节能降耗目的。

4.3 进一步提高了粗锌质量2007年2~4月粗锌含锌平均为97.82%,合格率为94.36%;粗锌含铅平均为1.44 %,合格率为96.23 %。比2006年同期分别提高6.28 %、3.17%,比2005年同期提高1.85%、2.67%,从而进一步降低了粗锌含铅量,为下一道工序生产提供了有利条件。

4.4 进一步提高了粗铅直收率鼓风炉炉身面积及风口区面积扩大后,炉内气流速度相对有所降低,在一定程度上降低了炉内铅挥发;同时由于电热前床面积增大近4m2,有利于铅和炉渣在前床内进一步水平澄清分离,使铅直收率有较大幅度提高。2007年2~4月粗铅直收率平均为92.73 %, 比2006年提高4.47%,从而提高了粗铅产量,降低了生产成本。

5 存在的问题及对策(1) 鼓风炉炉渣含锌偏高。由于处理量增加以后,炉渣量也随之增加,一旦炉渣粘度加大,放渣时间就会延长。由于ZnO在炉渣内的还原时间不够,势必造成锌金属随炉渣进入电热前床,造成部分锌金属流失。解决方法是提高烧结块的CaO/SiO2,以保证炉渣的CaO/SiO2至少不低于0.85[3]。

(2) 浮渣产出率偏高。这与烧结改造没有完全与鼓风炉同步有关。在来矿没有明显改进的条件下烧结块的产出是满足不了密闭鼓风炉的要求。只有提高结块率,才能有效解决这一问题。

(3)蓝粉产出量偏大。受场地限制没有对铅雨冷凝器进行改造,目前其与鼓风炉不匹配,有所制约密闭鼓风炉产能的更大提高。只有优化转子转速,尽可能地将锌蒸气吸收,进而减少蓝粉的产出。

| [1] |

梅炽, 王临江, 周子民, 等.

有色冶金炉设计手册[M]. 北京: 冶金工业出版社, 2000.

|

| [2] |

铅锌冶金学编委会.

铅锌冶金学[M]. 北京: 科学出版社, 2003: 501.

|

| [3] |

陈国发.

重金属冶金学[M]. 北京: 冶金工业出版社, 1990.

|

2007, Vol. 21

2007, Vol. 21