| 长坡选矿厂生产工艺技术改造实践 |

2. 广西大学资源与环境学院, 广西 南宁 530004

2. College of Resources and Environment, Guangxi University, Nanning 530004, China

长坡选厂是以处理锡石为主、综合回收铅锑锌为辅的矿山企业,其主要回收的矿物为锡石、脆硫锑铅矿和铁闪锌矿。2002年3月以来,由于所处理的锡石品位低,生产工艺流程复杂且不稳定,企业一直处于亏损状态。针对此种情况,在深入分析原有生产工艺流程的基础上,进行了技术改造,降低了选矿成本,提高了金属回收率,提升了选矿厂经济效益。

1 工艺流程改造前的状况长坡选厂日处理原矿1 500t, 设计原矿锡品位为0.80%。由于原矿性质的变化,矿石锡品位由先前的0.5%左右迅速降至0.3%~0.4%,而且锡石晶体的嵌布粒度也变得相当细,并有较大一部分呈浸染状嵌布于脉石中。在生产实践中,由于工艺流程不能适应原矿性质的变化,致使许多还未单体解离的细粒锡石损失于较粗粒级的尾矿中。另外,随着粗粒锡石含量的减少,生产中枱浮摇床的锡精矿品位和回收率大幅度下降,完全失去了枱浮摇床选别回收粗粒锡石的优势。导致生产指标降低,原矿单位生产成本提高,企业生产经营出现亏损的局面。

2 工艺流程技术改造前存在的问题长坡选矿厂原先所采用选矿流程为重-浮-重流程,即先重选锡石(即前面重选),然后再浮硫化矿,最后再重选锡石(即后面重选)的流程。由于原有的前面重选单室跳汰机处理能力小,粗粒尾矿丢废率低,而丢尾金属品位较高。根据使用单室跳汰机生产实践经验, 该设备分选指标波动性大,当设备负荷正常、原矿含锡0.50%左右时,跳汰丢尾品位通常较低,锡金属损失率为3%~4%;当单台设备处理量大于6t/h,或原矿含锡大于0.55%,或原矿中金属矿物呈浸染状嵌布的含量较高时,跳汰丢尾品位通常较高,尾矿中锡金属损失率达到6%~8%。

由于原矿性质的变化,原矿锡品位由0.5%降至0.3%~0.4%,且锡石晶体的嵌布粒度相当细, 并有较大一部分呈浸染状嵌布于脉石中,-0.074mm粒级的锡石晶粒占原矿总锡比例高达70%以上。因此,随着粗粒锡石含量的减少,生产中抬浮摇床的锡精矿品位和回收率都大幅度下降,完全失去了枱浮摇床回收粗粒锡石的优势。另外,由于细粒锡石多呈浸染状嵌布于脉石中,而前面重选粗粒尾矿的丢废率高达40%左右,这使得许多还未单体解离的锡石损失于较粗粒级的尾矿中。据生产测定测算,前面重选丢尾锡金属损失率约为15%~18%。

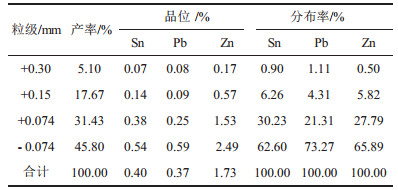

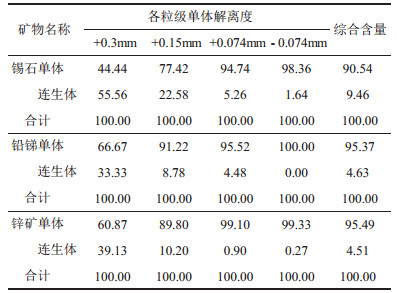

3 工艺流程技术改造的依据根据2005年10月完成的《提高长坡选厂难选硫化矿选别指标的试验研究》课题的试验结果,当原矿磨至-0.3mm粒级占75%时,筛分+0.3mm粒级的锡石矿物单体解离度仅有44.44%,锡金属分布率为0.9%;+0.15mm粒级的锡石单体解离度和锡金属分布率也分别为77.42%、6.26%(见表 1、表 2)。试验结果表明:尽管试验原矿中,锡品位为0.39%,且铅、锑、锌矿物的氧化率分别高达44%、35%和11%,试验仅采用简单的磨矿——全浮、分离——摇床选别工艺流程,仍获得了较好的试验指标,尤其是锌精矿的回收率高达81.17%,锡精矿的回收率也有66.97%。因此,在目前所处理原矿中,由于锡石的结晶粒度相对较细,适合于枱浮摇床选别的粗粒锡石含量的确较少。

| 表 1 入选给矿粒度分析结果 |

|

| 点击放大 |

| 表 2 入选物料矿物单体解离度测定结果 % |

|

| 点击放大 |

4 生产工艺流程改造实践

为适应处理低品位难选矿石的生产需要,根据生产实践情况,并参考相关的生产测定和试验研究结果,确定了前面重选工艺流程的调整方案,充分利用原有场地和设备,提高前面重选设备的日生产能力,简化工艺流程,采用高效分级设备,减少锡石过粉碎,全面提高锡、铅锑、锌金属的选别指标,尽可能降低生产成本。

4.1 更换跳汰机将原有6台单室跳汰机更换为双室跳汰机,使其单台设备的处理能力由5t/h左右提高到8t/h以上。改造完成后,粗粒跳汰尾矿丢废率由17%提高到了25%以上,粗粒跳汰尾矿丢废率提高了8个百分点;尾矿金属损失率降到3.56%,比改造前降低了2.44个百分点。

4.2 取消枱浮系统取消枱浮系统,采用磨矿新工艺,新增一台"1 500×2 400mm磨矿机单独处理双室跳汰机第一室精矿,磨矿排矿用泵扬至高频细筛形成闭路, 尽可能减少了粗粒锡石的过粉碎,以利于提高后面重选摇床的锡金属回收率,同时还大大缓解了球磨机的磨矿压力。第二室跳汰精矿所含粗粒锡石相对较少,进入球磨机细磨,并与单螺旋形成闭路,使结晶粒度较细的锡石能够尽量达到单体解离,实现了粗、细矿物晶粒的粗细分磨,减少了锡石的过粉碎。

4.3 进一步完善矿浆浓缩设施加强高效浓密机的浓缩脱水效果,将高效浓密机的沉砂进行二次浓缩,高频细筛筛下产品单独浓缩,二者的溢流再合并浓缩,溢流进入"Ø6m浓密机,"Ø6m浓密机沉砂进后重"Ø18m浓密机,溢流直接引至尾矿库澄清,实现厂内回水。

脱水设施完善后,进入后重"Ø18m浓密机的矿浆体积量减少约30%,浓密机的浓缩脱水效果大为改善,硫化矿混浮给矿浓度由30%左右提高到40%以上,细泥金属矿物的归队率也有所提高。另外,尾矿库澄清水直接用水泵扬至厂内使用,缓解了枯水季节因生产供水不足而对生产指标造成不利影响。

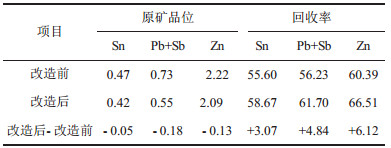

5 工艺流程技术改造后所取得的指标生产工艺流程技术改造完成后,从各项生产指标来看, 取得了比较好的技术经济效果(见表 3)。

| 表 3 工艺流程技术改造前后技术指标比较 % |

|

| 点击放大 |

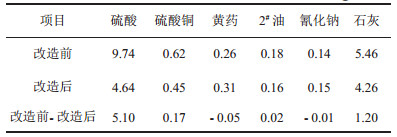

从表 3可见,工艺流程改造后,在原矿品位降低的情况下,锡、铅锑、锌的回收率分别提高了3.07、4.84、6.12个百分点;此外选矿生产成本由127.57元/t原矿降低到111.72元/t原矿,降低了15.85元/t原矿,其中,药剂成本单耗由19元/t原矿下降到12元/t原矿,节约了7元/t原矿。主要药剂单耗情况见表 4。

| 表 4 改造前后主要药剂单耗情况对比 kg/t |

|

| 点击放大 |

6 结语

工艺流程改造完成后,在原矿品位降低的情况下, 不仅生产成本有了较大的降低,同时生产指标也得到了改善,锡、铅锑、锌的回收率分别提高了3.07、4.84、6.12个百分点,提高了企业的经济效益。

2007, Vol. 21

2007, Vol. 21